一种数控加工中心的切磨装置及其工作方法

本发明涉及切磨装置,具体为一种数控加工中心的切磨装置及其工作方法。

背景技术:

1、数控加工中心是从数控铣床发展而来的。与数控铣床的最大区别在于加工中心具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能,数控加工中心的切磨装置是对工件进行切磨处理的机构。

2、例如公告号为:cn113118798b(名为一种数控加工中心的切磨装置及其操作方法),包括布置在所述数控加工中心的切磨机构以及夹持座,所述切磨机构与所述数控加工中心固定安装,所述切磨机构设置有双自由度可活动的刀具;所述夹持座设置有水平翻转机构和竖直翻转机构;所述水平翻转机构与所述数控加工中心滑动连接,所述竖直翻转机构与所述数控加工中心固定安装,所述水平翻转机构包括活动块、中心轴和夹块;所述活动块与所述数控加工中心滑动连接;所述数控加工中心转动连接有丝杆一;所述丝杆一与所述活动块的底部螺纹连接;所述丝杆一与电机一连接;所述电机一与所述数控加工中心固定安装;所述活动块具有空腔;所述空腔的底部固定安装有固定座一;所述固定座一转动连接有主动轴;所述主动轴的内部设置有单向轴承,通过切磨机构、水平翻转机构和竖直翻转机构的配合能够对工件的六个面进行加工。

3、上述切磨装置通过设置的多种机构相配合对工件的六面进行加工,但切磨过程中对工件夹持的稳定性较差,且仅仅只能加工较小的工件,导致切磨装置使用存在局限性的问题,为此,我们提供一种数控加工中心的切磨装置及其工作方法。

技术实现思路

1、本发明的目的在于提供一种数控加工中心的切磨装置及其工作方法,以解决上述背景技术中提出的现有的切磨装置通过设置的多种机构相配合对工件的六面进行加工,但切磨过程中对工件夹持的稳定性较差,且仅仅只能加工较小的工件,导致切磨装置使用存在局限性的问题。

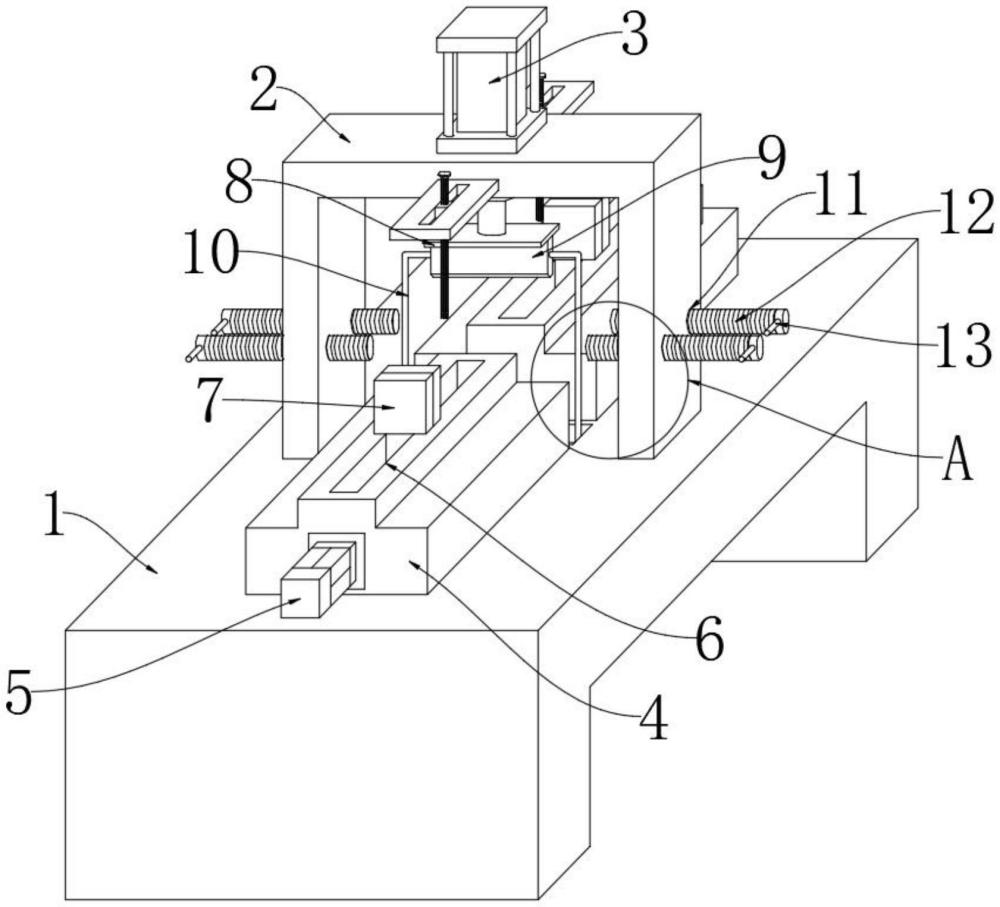

2、为实现上述目的,本发明提供如下技术方案:一种数控加工中心的切磨装置及其工作方法,包括装置平台,装置平台的上端焊接设置有两个承载台座,两个承载台座之间设置有落刀口,落刀口与装置平台,落刀口的正上方设置有龙门框架,龙门框架与装置平台的上端焊接,龙门框架的上端设置有伸缩式液压缸;

3、还包括:

4、活动导向槽,其设置在所述承载台座的内部,且承载台座的一端设置有伺服电机,活动导向槽的内部滑动设置有底滑块,底滑块的上端焊接设置有活动夹座,活动夹座的一侧设置有抵接夹板;

5、刀座板,其焊接设置在所述伸缩式液压缸的活塞杆上,且刀座板的下端焊接设置有切割刀具,落刀口的下方设置有穿接空腔,穿接空腔与落刀口连通设置,穿接空腔的内部穿接活动设置有活动载座;

6、内容腔,其设置在所述活动夹座的内部,内容腔设置有两个,且内容腔的内部设置有复位弹簧,抵接夹板的后端面上焊接设置有两个内连座,两个内连座分别贯穿并延伸至内容腔的内部;

7、驱动电机,其设置在所述活动载座的内部,且驱动电机的上方设置有打磨转辊,活动载座的一侧内壁中设置有传动空腔,传动空腔的内部设置有两个皮带轮,打磨转辊的外壁上设置有两个对应接槽;

8、打磨弧板,其安装在所述打磨转辊的外壁上,打磨弧板设置有两个,且打磨弧板的两端均设置有连接块,连接块与对应接槽的连接位置上设置有紧固螺栓;

9、水平连座,其焊接设置在所述龙门框架的前端面和后端面上,且水平连座的内部设置有导向滑槽,导向滑槽的内部滑动设置有防脱式滑块,防脱式滑块的内部设置有垂直螺孔,垂直螺孔的内部穿接活动设置有垂直限位螺杆。

10、优选的,所述内连座的延伸端上焊接设置有限位块,两个内容腔的外部设置有定位穿孔,定位穿孔与内容腔的内部连通设置,内连座与内容腔的穿接活动位置上设置有活动穿口,活动穿口与内容腔的内部连通设置。

11、优选的,所述定位穿孔的内部安装有定位插杆,定位插杆与限位块贯穿连接,限位块的尺寸大于活动穿口的口径,复位弹簧的两端通过免钉胶分别与限位块和内容腔固定连接。

12、优选的,所述切割刀具与活动载座之间设置有两个外连杆,两个外连杆的两端分别与切割刀具和活动载座焊接连接,两个外连杆均贯穿并延伸至穿接空腔的外部。

13、优选的,所述定位插杆的顶部设置有把手帽,把手帽与定位插杆为一体结构。

14、优选的,所述打磨转辊的两端均设置有连接轴,两个皮带轮分别与驱动电机的输出轴和一个连接轴套接固定连接,两个皮带轮上传动连接设置有传动带。

15、优选的,所述活动导向槽的内部设置有丝杠,丝杠的一端通过联轴器与伺服电机传动连接,底滑块通过丝杠与活动导向槽活动连接。

16、优选的,所述龙门框架的两侧外壁上均设置有两个螺纹孔道,四个螺纹孔道均与龙门框架为一体结构,四个螺纹孔道的内部均活动设置有螺纹卡位杆,四个螺纹卡位杆位于同一水平面上。

17、优选的,四个所述螺纹卡位杆的一端均设置有转把,转把与螺纹卡位杆为一体结构。

18、优选的,所述的一种数控加工中心的切磨装置的工作方法,包括以下步骤:

19、步骤一:将小于两个承载台座长度的工件摆放到两个活动夹座之间的位置上,通过两个抵接夹板对工件的两端进行抵接卡位,卡位的过程中,通过控制伺服电机带动丝杠正反转,从而使得活动夹座和抵接夹板在承载台座上进行水平位移调节;

20、步骤二:工件的两端被抵接卡位后,通过正反转转把带动螺纹卡位杆对工件的两侧位置进行限位卡夹,通过转动两个垂直限位螺杆对工件的上方进行抵接限位,卡夹完成后,工件需要切割的位置置于落刀口的正上方,通过伸缩式液压缸带动刀座板下降活动,通过切割刀具对工件需要切割的位置进行冲切;

21、步骤三:落刀切割完成后,将两个定位插杆从活动夹座的内部拔出,定位插杆拔出后,解除内连座的定位状态,伸缩式液压缸拉动切割刀具回位到最高位置;

22、步骤四:回位的过程中,通过两个外连杆的连接,将活动载座从穿接空腔的内部拉出,驱动电机通过皮带轮的传动连接带动打磨转辊转动,对工件切割后的刀口位置进行打磨;

23、步骤五:打磨的过程中,打磨转辊的直径大于工件被切开的刀口,打磨转辊将被切开的工件从刀口位置撑开打磨,在复位弹簧的作用下,两个抵接夹板推动工件的两部分紧密贴合打磨转辊的外壁进行切割后的打磨,将工件的刀口位置磨平。

24、与现有技术相比,本发明的有益效果是:

25、1、本发明工件需要切割的位置置于落刀口的正上方,通过伸缩式液压缸带动刀座板下降活动,通过切割刀具对工件需要切割的位置进行冲切,落刀切割完成后,将两个定位插杆从活动夹座的内部拔出,定位插杆拔出后,解除内连座的定位状态,伸缩式液压缸拉动切割刀具回位到最高位置,通过两个外连杆的连接,将活动载座从穿接空腔的内部拉出,驱动电机通过皮带轮的传动连接带动打磨转辊转动,对工件切割后的刀口位置进行打磨,达到切割打磨同步进行的目的,提高了切磨装置的加工效率。

26、2、打磨转辊的直径大于工件被切开的刀口,打磨转辊将被切开的工件从刀口位置撑开打磨,在复位弹簧的作用下,两个抵接夹板推动工件的两部分紧密贴合打磨转辊的外壁进行切割后的打磨,将工件的刀口位置磨平,提高了打磨转辊对工件刀口打磨的精密度。

27、3、通过将小于两个承载台座长度的工件摆放到两个活动夹座之间的位置上,通过两个抵接夹板对工件的两端进行抵接卡位,卡位的过程中,通过控制伺服电机带动丝杠正反转,从而使得活动夹座和抵接夹板在承载台座上进行水平位移调节,工件的两端被抵接卡位后,通过正反转转把带动螺纹卡位杆对工件的两侧位置进行限位卡夹,达到可加工大尺寸工件的目的,提高了对大尺寸工件切磨加工的稳定性。

28、4、打磨转辊的外壁由两个打磨弧板组成打磨面对工件的切口位置进行打磨处理,当打磨弧板发生磨损时可拆卸更换,避免了换掉整个打磨转辊造成装置使用成本过高的问题。

- 还没有人留言评论。精彩留言会获得点赞!