一种金属板材的冲压设备的制作方法

本发明属于冲压设备,具体涉及一种金属板材的冲压设备。

背景技术:

1、冲压设备是通过高速运行的冲压机构快速下压对工件进行加工的设备,为实现金属板材的加工效率,往往可以一次性冲压多次,使得金属板材通过冲压设备加工后可形成需求形状外观,实现产品的批量冲压制造,随着制造业的兴起,冲压设备用于领域非常广泛,小至五金零部件,大至汽车板材加工等等。

2、引用中国公开发明专利文件,其具体申请号为:2021107068113,公开了:上述的冲压设备包括基座、冲压下模、安装架、冲压上模、连续驱动机构以及辅助支撑导向座;冲压下模包括下模本体和冲压引导组件,下模本体设置于基座,冲压引导组件连接于下模本体的背离基座的一面,冲压引导组件用于引导料带移动;安装架连接于基座。冲压上模滑动设置于安装架,冲压上模与冲压下模对应设置,冲压上模与冲压下模相对运动,以共同用于冲压料带;连续驱动机构设于安装架。经冲压设备的上料机构上料的料带经辅助支撑导向座辅助支撑并导向至冲压引导组件的导入端,并经冲压引导组件引导至与冲压上模对应的位置进行冲压,避免了位于上料机构与模座之间的料带下垂的问题,提高了冲压设备的冲压精度。

3、但是上述设备在进行冲模时,依然需要工作人员手动上料,并且需要人工将料板放到上模板下方的凹模上,由于上模板与凹模压合工作,对操作者造成安全隐患,同时还会使得一些精度的问题,工作人员手动难以每次都非常精准的放置,会有一定误差范围,浅则需要调整,重则板材毁坏需重新冲压,为此我们提出一种金属板材的冲压设备。

技术实现思路

1、本发明的目的在于提供一种金属板材的冲压设备,以解决上述背景技术中提出的问题。

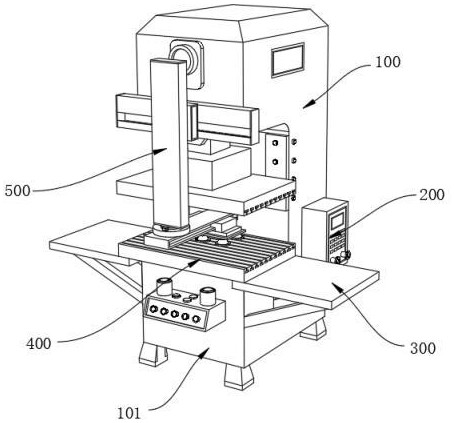

2、为实现上述目的,本发明提供如下技术方案:一种金属板材的冲压设备,包括冲压设备主体、冲压加工台,所述冲压设备主体的底部形成有冲压操作底座,冲压加工台位于冲压操作底座的正上方,所述冲压设备主体的一侧位于冲压加工台的顶部设有液压冲压结构,还包括:

3、自动上下料组件,设置于冲压设备主体上并靠近于冲压加工台的一侧,所述自动上下料组件由x轴移动箱、y轴移动箱、z轴移动箱组成,其中:

4、双向驱动组件,设置于x轴移动箱与y轴移动箱之间,并且x轴移动箱与y轴移动箱通过双向驱动组件进行位置移动;

5、电动旋转座,设置于z轴移动箱与y轴移动箱的连接处,且当电动旋转座运转后,z轴移动箱以电动旋转座的圆心做圆周运动。

6、优选的,所述电动旋转座的圆心轴线与y轴移动箱对称轴线相互重合,所述z轴移动箱的两侧对称开设有平移滑轨,所述z轴移动箱的底部活动连接有驱动件,所述驱动件的底部设有多个负压吸附盘;

7、所述y轴移动箱与x轴移动箱相互垂直,且所述y轴移动箱与x轴移动箱均为同等结构。

8、优选的,所述x轴移动箱与y轴移动箱的相对表面均开设有矩形长槽,所述x轴移动箱内部顶端设有限位横板,所述限位横板的底壁开设有限位内滑轨,所述x轴移动箱内部底端设有驱动内板,所述驱动内板的顶壁均匀开设有多个驱动齿牙槽,且所述限位横板与驱动内板平行设置。

9、优选的,所述双向驱动组件包括保护壳体、驱动电机,所述保护壳体位于x轴移动箱与y轴移动箱之间,所述保护壳体的内部设有第一联动外管,所述第一联动外管的一侧设有第一伞齿轮,所述第一伞齿轮的一侧设有纵向外管结构,且所述纵向外管结构与第一联动外管为同等结构;

10、其中,所述第一联动外管的一端设有第一驱动齿轮,所述纵向外管结构的一端设有第二驱动齿轮,且所述第一驱动齿轮与第二驱动齿轮为同一个圆心设置,所述第一驱动齿轮与第二驱动齿轮为同等结构。

11、优选的,所述第一伞齿轮与第一联动外管通过联动转动环转动连接,所述第一联动外管靠近第一驱动齿轮的一侧通过限定转动环转动连接有第二联动外管,所述第二联动外管远离限定转动环的一侧与第一驱动齿轮相连接。

12、优选的,所述第一伞齿轮靠近第一联动外管的一端设有伸缩内杆,且所述伸缩内杆位于第一联动外管内部,所述伸缩内杆与第一联动外管为同一个圆心设置,所述伸缩内杆的端部设有摩擦接触凸起,且所述联动转动环、第一联动外管、限定转动环、第二联动外管均为圆环结构,且所述伸缩内杆的直径均小于上述圆环结构内径。

13、优选的,所述第一驱动齿轮、第二联动外管、限定转动环、第一联动外管、联动转动环、伸缩内杆、第一伞齿轮、纵向外管结构与第二驱动齿轮均为同一个圆心设置,所述摩擦接触凸起为放射状凸起。

14、优选的,所述驱动电机的输出轴一端设有第二伞齿轮,且所述第二伞齿轮与第一伞齿轮啮合连接;

15、所述第二联动外管的外壁均通过l型连接板连接有限位弧形滑块,且所述限位弧形滑块与限位内滑轨配合使用,所述第一驱动齿轮与驱动齿牙槽配合使用。

16、优选的,所述l型连接板位于x轴移动箱内部,且所述l型连接板与x轴移动箱内壁之间设有缝隙。

17、优选的,所述冲压操作底座的两侧对称设有物料放置台,所述冲压操作底座的表面设有操作按键,所述冲压设备主体的一侧表面设有电源箱。

18、与现有技术相比,本发明的有益效果是:

19、本发明极大的提高了安全性和精度,通过自动上下料组件、双向驱动组件可实现对金属板材的自动化上料、下料,有效的避免工作人员手动放置、手不慎放置上模板与凹模中的危险情况,极大的提高了安全性,同时由于通过自动上下料组件、双向驱动组件放置,工作人员可以在物料放置台上分别放置金属板材和冲压后的成品,完全由机器操作,减少了工作人员手动防止产生的误差,减少了反复调整、毁坏板材重新冲压的情况,使得设备精度更高、更加方便。

20、通过自动上下料组件、双向驱动组件极大的提高了本设备的功能性,传统的冲压设备都是需要工作人员手动放置、或额外增加机械手来实现上下料,而自动上下料组件、双向驱动组件与本设备适用性极强,调试起来非常容易,工作人员只需将金属板材放置于其中一个物料放置台上,通过自动上下料组件、双向驱动组件将板材放置于冲压加工台上,冲压完成后,自动上下料组件、双向驱动组件会将成品放置于另一个物料放置台上,工作人员只需与物料放置台接触,所以极大的提高了安全性。

21、通过双向驱动组件提高了驱动效力,x轴移动箱的横向移动与的纵向移动,都可以通过双向驱动组件进行驱动,当驱动电机运转后,第一伞齿轮会带动第一驱动齿轮、第二驱动齿轮进行转动,并且可根据需求进行择一选择转动其中一个,例如,可以使得第一驱动齿轮转动而第二驱动齿轮静止,也可以第一驱动齿轮静止而第二驱动齿轮旋转,灵活性更高,同时可兼顾使用同一个驱动电机作为驱动,效率更高,使用更加方便。

22、而当第一驱动齿轮与驱动齿牙槽啮合连接后,限位弧形滑块可在限位内滑轨内滑动,使得第一驱动齿轮、驱动电机的整体移动更加稳定,不会出现晃动、偏移的情况,使得自动上下料组件、双向驱动组件吸附板材移动,更加精准,而且x轴移动箱与为同等结构,零件可以互通使用,进一步降低了经济成本。

- 还没有人留言评论。精彩留言会获得点赞!