一种铝合金薄板焊接装置及焊接方法与流程

本发明涉及铝合金焊接,特别涉及一种铝合金薄板焊接装置。本发明还涉及一种采用该铝合金薄板焊接装置进行焊接的焊接方法。

背景技术:

1、铝合金薄板得电阻点焊,由于铝合金材料的特点是散热快、电导率高,焊接时电极和焊件接触部位的金属很容易产生过热,而使电极与焊件黏合在一起给电阻焊带来困难。

2、铝合金本身的金属特性有硬度小,导热系数大,热膨胀系数大的特点,这对于铝合金焊接来讲,容易出现幅度较大的材料变形。在铝合金焊接时,由于热影响区受热而发生软化,强度降低而使焊接接头和母材不能达到等强度。焊接产生的热量导致铝合金发生变形现象,铝合金材料焊接时发生的变形是相同结构材料两倍,主要因为它的弹性模数及热膨胀率所导致。

3、铝合金焊接变形的形式有纵向变形,横向变形,波浪变形和扭曲变形等,按焊接结构分为局部变形和整体变形。纵向及横向变形,纵向变形焊后产生的纵向变形是纵向缩短,焊缝的纵向收缩量一般是随着焊缝长度的增加而增加。焊件在固定后进行焊接,变形量小于40%-70%,但焊接后将引起较大的焊接应力。

4、焊后产生的横向变形主要是横向缩短,使焊缝和母材的受热部分在膨胀和冷却时都受到约束。波浪变形由于薄板结构焊接时的纵向和横向的压应力使薄板失去稳定而造成波浪形的变形,另一原因由角焊缝的横向上收缩引起的角变形造成。

5、此外,在装夹焊接对薄板构件的焊后应力和变形有着实质性影响。焊接残余应力变形对工件的拘束距离和散热能力都有关,随着夹具拘束距离的增加,焊接残余应力和变形均呈增大的趋势。

技术实现思路

1、有鉴于此,本发明旨在提出一种铝合金薄板焊接装置,以能够有效改善薄板焊接变形,保证薄板的平直焊接效果。

2、为达到上述目的,本发明的技术方案是这样实现的:

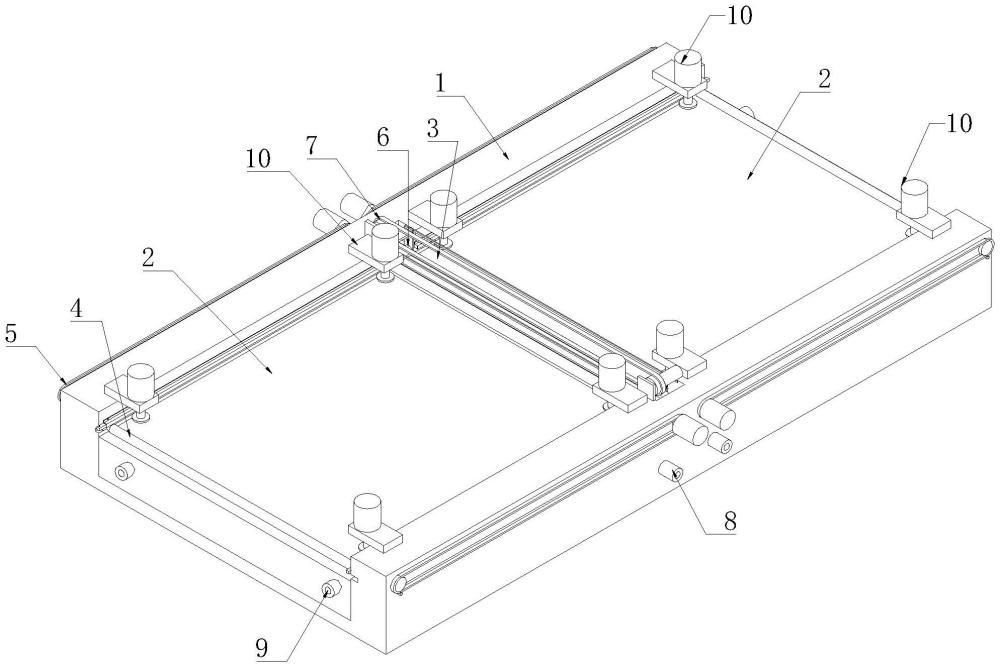

3、一种铝合金薄板焊接装置,包括底座,两个间隔设置在所述底座上的支撑座,以及设于两个所述支撑座之间的焊接座;

4、两个待焊接薄板设于所述支撑座和所述焊接座上,且两个所述薄板的接头位于所述焊接座中部;

5、所述支撑座上设有沿薄板进料方向滚动的第一平辊,以及用于驱使所述第一平辊往复移动的第一驱动机构;

6、所述焊接座上设有沿焊接方向滚动的第二平辊,以及用于驱使所述第二平辊往复移动的第二驱动机构;

7、所述支撑座以及所述焊接座内均设有冷却部和加热部,所述冷却部和所述加热部用于对所述薄板冷却或加热;

8、所述焊接装置还包括固定部,所述固定部用于现在所述薄板位移。

9、进一步的,所述底座内成型有容纳所述支撑座的凹槽,所述薄板自所述第一平辊和所述支撑座上平面之间的间隙进入。

10、进一步的,所述第一驱动机构包括第一驱动部,以及连接在所述第一驱动部动力输出端的第一传动机构;

11、所述第一平辊一端贯穿所述底座,所述第一传动机构连接在所述第一平辊一端;

12、所述底座上设有沿其长度方向设置的长槽,所述第一平辊被驱使沿所述长槽滑动。

13、进一步的,所述凹槽侧部的所述底座上设有齿条,所述第一平辊上套设有与所述齿条啮合连接的齿轮,所述齿条沿所述薄板的进料方向设置。

14、进一步的,所述第二驱动机构包括第二驱动部,以及连接在所述第二驱动部动力输出端的第二传动机构;

15、所述第二平辊通过连接支架与所述第二传动机构相连;

16、所述底座上成型有设于两个所述支撑座之间的容纳腔,所述焊接座设于所述所述容纳腔内;

17、所述容纳腔两侧设有沿所述焊接方向布置的导条,所述连接支架两端抵接在两个所述导条之间。

18、进一步的,所述第一传动机构以及所述第二传动机构均为链条传动。

19、进一步的,所述加热部包括成型在所述支撑座内的第一加热管路,以及成型在所述焊接座内的第二加热管路;所述第一加热管路和所述第二加热管路内用于填充加热介质;

20、所述第一加热管路和所述第二加热管路均沿所述薄板进料方向弯曲延伸布置。

21、进一步的,所述冷却部包括均布在所述支撑座内的第一冷却管路,以及成型在焊接座内的第二冷却管路;所述第一冷却管路和所述第二冷却管路内用于填充冷却介质;

22、所述第一冷却管路和所述第二冷却管路均沿所述薄板的焊接方向弯曲延伸布置;

23、所述第一加热管路和所述第一冷却管路上下间隔设置,所述第二冷却管路和所述第二加热管路上下间隔设置。

24、进一步的,所述固定部包括连接在所述底座上的第三驱动部,以及连接在所述第三驱动部动力输出端的压板;

25、所述压板被驱使压紧所述薄板,以限制所述薄板的位移。

26、相对于现有技术,本发明具有以下优势:

27、本发明所述的铝合金薄板焊接装置,薄板设置在具有加热部和冷却部的支撑座和焊接座上,通过加热部和冷却部调整薄板焊接位置的温度,并通过设置第一驱动机构驱使第一平辊沿薄板进料方向往复滚动,第二驱动机构驱使第二平辊沿焊接方向滚动,从而在焊接过程完成后,通过对薄板进行两个方向的辊压,能够保证焊接后的薄板的平直状态。

28、此外,通过将加热部和冷却部设置在支撑座和焊接座内,能够快速调整薄板的温度,保证焊接效果,通过在焊接位置调整局部温度,还能够调整整个薄板的温度,使温度更加均匀,减少变形的发生。并能够通过加热部能够对薄板焊接前进行预热处理,在焊接后进行焊后加热处理,从而减少应力变形问题,也可以在焊接过程中对热应力,应变的产生和发展过程进行实时而积极的定量控制机调整,这样的焊接操作可以保证原有薄板的平直状态并不发生失稳变形。

29、本发明的另一目的在于提出一种铝合金薄板焊接方法,该铝合金焊接方法采用如上所述的铝合金薄板焊接装置进行焊接,包括如下步骤,

30、步骤一:焊前准备,对管路薄板打磨后进行清洗,确保焊接设备处于良好状态,并根据焊接的具体要求选择合适的焊丝和保护气体。对于铝合金焊接,通常使用惰性气体保护焊方法;根据焊接材料和厚度,设置适当的焊接电流、电压和焊接速度;

31、步骤二:定位,对管路薄板进行定位,并保持两个管路薄板之间的间距每100mm长之间的间隙不能超过0.3mm;

32、步骤三:点焊,点焊的厚度为0.04~4mm,采用短时间、大电流、阶梯形压力的强规范焊接;同时,将冷却部通入冷却介质;

33、步骤四:满焊,保持焊枪或焊炬与工件的适当距离,确保焊缝均匀加热,避免过热或冷却过快;

34、步骤五:辊压,将加热部通入加热介质,将冷却部的冷却介质抽走,当达到预定温度时,通过第一驱动机构驱使管路第一平辊沿薄板往复辊压,通过管路第二驱动机构驱使管路第二平辊沿焊接方向往复辊压;

35、步骤六:焊后处理,焊接完成后对焊缝进行检查,确保无缺陷,再进行如打磨,抛光等处理,以改善焊缝的外观和性能。

36、本发明所述的铝合金薄板焊接方法,通过设置定位步骤能够在焊接时减少焊接变形,并因在焊接前进行预热,在焊接后进行辊压,以未产生塑性变形前将因焊接引起的变形压平,并通过加热部进行焊后加热处理,保证压平效果,减少应力。

- 还没有人留言评论。精彩留言会获得点赞!