一种压力容器筒体焊接用的组对拼接设备的制作方法

本发明涉及压力容器生产,更具体地说,涉及一种压力容器筒体焊接用的组对拼接设备。

背景技术:

1、压力容器是一种能够承受压力的密闭容器。压力容器的用途极为广泛,它在工业、民用、军工等许多部门以及科学研究的许多领域都具有重要的地位和作用。压力容器一般为圆筒状,由于压力容器需要承受一定的压力,多以压力容器的筒体要保证其密封性能。

2、目前,公知的压力容器筒体组对方式是利用楔子、千斤顶等对筒体采用逐点机械式对接焊接。此方法存在众多缺点。例如,主要靠人工在筒体组对口焊接组对工装(楔子)进行组对焊接,作业难度大、效率低、成本高、安全性差,为此本发明提出了一种压力容器筒体焊接用的组对拼接设备。

技术实现思路

1、1.要解决的技术问题:

2、针对现有技术中存在的问题,本发明的目的在于提供一种压力容器筒体焊接用的组对拼接设备,通过驱动定心组件对压力容器筒体进行定心夹持,保证此时两个压力容器筒体的中心点以及边侧均处于水平面,后续在驱动清理组件,促使对压力容器筒体所需焊接的位置进行机械式清理工作,去除压力容器筒体焊接位置表面的氧化皮、锈迹、涂层等杂质,最后人员再通过驱动支撑组件旋转下,促使两个所需焊接的压力容器筒体发生旋转,并在焊接头的作用下,实现对压力容器筒体的焊接工作。

3、2.技术方案:

4、为解决上述问题,本发明采用如下的技术方案。

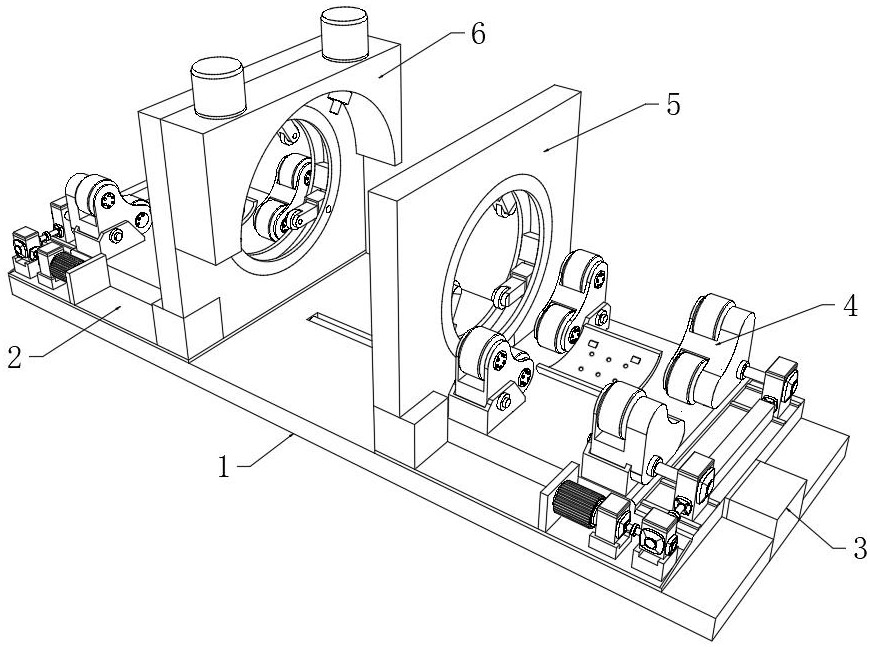

5、一种压力容器筒体焊接用的组对拼接设备,包括工作台,所述工作台的上端安装有两个对称分布的移动台,一侧的所述移动台与工作台之间活动安装有x轴移动组件,所述移动台的上端设有支撑组件,所述移动台的侧端安装有定心组件,一侧所述定心组件的外端固定连接有焊接罩,其中,

6、所述焊接罩的一侧内壁上安装有焊接头,所述焊接罩的顶端安装有与焊接头电性连接的驱动件,所述焊接罩的另一侧内壁上安装有清理组件。

7、进一步的改进在于:所述x轴移动组件包括工作台上侧中心端开设的滑槽,所述滑槽的左右内壁之间安装有螺纹杆一,所述螺纹杆一的右侧端安装有电机二,所述螺纹杆一的外端螺纹连接有滑套,所述滑套的顶端与一侧移动台的底部固定连接。

8、进一步的改进在于:所述支撑组件包括移动台上端固定连接的支撑座一,所述支撑座一的一侧上端固定连接有两个支撑座一,所述支撑座一的内壁之间固定连接有定位座一,所述定位座一的内壁之间转动连接有两个胶轮一,所述支撑座一的另一侧上端固定连接有两个支撑座二,所述支撑座二的内壁之间安装有定位座二,所述定位座二的内壁之间转动连接有胶轮二,所述定位座二与移动台的上端之间设有传动组件,所述支撑座一的上侧中心端安装有位置微调组件。

9、进一步的改进在于:所述传动组件包括移动台一侧上端安装的电机三,所述移动台的另一侧上端安装有多个减速机,其中,一侧减速机与电机三的输出端固定连接,两个减速机的传动轴贯穿至定位座二内部,多个所述减速机之间均安装有传动杆;

10、所述定位座二的一侧内壁上转动连接有两个传动齿轮一,所述传动齿轮一分别与胶轮二的传动轴固定连接,所述定位座二的底侧内壁上转动连接有传动齿轮二,所述传动齿轮二与减速机贯穿的传动轴固定连接,所述传动齿轮二和两个传动齿轮一的内壁之间均啮合连接有传动齿轮三。

11、进一步的改进在于:所述位置微调组件包括支撑座一上侧中心端安装的液压杆,所述液压杆的上端固定连接有承载托盘,所述承载托盘的内壁上固定连接有多个对称分布的橡胶垫,所述承载托盘的底壁上开设有多个均匀分布的球形槽,所述球形槽的内壁之间转动连接有滚珠。

12、进一步的改进在于:所述定心组件包括移动台侧端固定连接的安装板,所述安装板的内壁上固定连接有定心框架,所述定心框架的内壁之间活动连接有多个活动套,所述活动套的内壁之间固定连接有连杆,所述连杆的一端与安装板的内壁上转动连接,所述连杆的另一端内壁之间转动连接有滚轮,所述定心框架的一侧固定连接有衔接块,所述安装板的内壁上固定连接有台座,所述衔接块、台座的外端均转动连接有螺纹块,两个所述螺纹块的内壁之间贯穿安装有螺纹杆二,所述螺纹杆二的另一端安装有电机四。

13、进一步的改进在于:所述清理组件包括焊接罩一侧内壁上安装的电动推杆,所述电动推杆的一端与焊接罩安装的电机一电性连接,所述电动推杆的底端固定连接有衔接板,所述衔接板的下端安装有t字形状设置的打磨片,所述衔接板的一侧端设有清刷组件,所述衔接板的另一侧端安装有水平度监测组件。

14、进一步的改进在于:所述清刷组件包括衔接板一侧安装的风机组,所述风机组的侧端固定连接有衔接盒一,所述衔接盒一的一侧底端安装有毛刷,所述衔接盒一的另一侧底端固定连接有进风口,所述风机组与衔接盒一之间嵌设安装有管道一,所述风机组的上端嵌设安装有,所述风机组与衔接盒一之间均为空心设置。

15、进一步的改进在于:所述水平度监测组件包括衔接板另一侧中心端固定连接的衔接盒二,所述衔接盒二的左右侧壁上均安装有红外线水平仪,所述红外线水平仪位于两个筒体焊接时的缝隙之间。

16、3.有益效果:

17、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

18、在本发明中,通过驱动电机二,促使螺纹杆一联动发生旋转,而后促使其表面螺纹连接的滑套和移动台得以进行直线方向的运动,促使支撑组件承载的压力容器筒体向焊接位置进行位移,以便实现更加高效的组对拼接;

19、在本发明中,通过驱动电机三发生运作,使得多个减速机在传动杆的传动下将转动的传动速率进行降低,而当其中两个传动组件贯穿至定位座二内部的传动杆发生旋转时,其同步带动着传动齿轮二发生旋转,而传动齿轮一与传动齿轮二之间通过传动齿轮三啮合连接下,传动齿轮二发生旋转的同时,传动齿轮一同步发生同方向的旋转运动,以致于可将胶轮二两者之间的压力容器筒体在摩擦力下带动发生旋转,以便后续焊接位置的清洁和焊接工作;

20、在本发明中,通过驱动液压杆带动承载托盘上移,以致于压力容器筒体脱离胶轮二、胶轮一的上方,此时压力容器筒体在橡胶垫的摩擦下具有局部力的限位防止活动范围过大,在滚珠的作用下,其底部可大大减小与承载托盘之间的摩擦力,方便人员进行前后方向推动压力容器筒体,以致于人员此时可将压力容器筒体一侧推动至定心组件的内壁之间进行夹持定位;

21、在本发明中,通过驱动电机四促使螺纹杆二发生传动,而后在螺纹传动下,促使衔接块上侧的螺纹块向远处移动,且在衔接块、台座转动的衔接下,其定心框架被动的发生顺时针旋转,而由于连杆的一端与安装板的内壁转动衔接,中心端与定心框架的内壁之间转动衔接,以致于当定心框架在发生顺时针旋转时,其连杆发生逆时针旋转,以便多个滚轮夹持在压力容器筒体的外壁上,对其进行定心限位,使得两侧的压力容器筒体得以保证在同一水平面上;

22、在本发明中,滚轮在定心限位压力容器筒体后,当压力容器筒体在需要旋转对焊接位置进行清洁或后续焊接时,其压力容器筒体均可在滚轮的作用下实现旋转,以致于压力容器筒体既能够受到定心位置的限定,又可以在定位下发生旋转,不易影响后续工序操作,大大提高了压力容器筒体焊接的效率;

23、在本发明中,当两侧的压力容器筒体组对拼接后,且两者之间留有焊接缝时,人员通过驱动电动推杆,促使衔接板联动着打磨片同步向下方移动,促使打磨片的垂直端位于焊接缝隙之间,水平端贴合在压力容器筒体焊接位置的外壁上,而后随着压力容器筒体的不断旋转,促使打磨片的得以对压力容器筒体的焊接位置周围进行打磨工作,去除压力容器筒体焊接位置表面的氧化皮、锈迹、涂层等杂质,避免后续焊件表面的杂质和污染物影响焊接质量,造成焊缝强度下降、气孔、夹渣等缺陷;同时,也避免了由于杂质和污染物引起焊接过程中的飞溅,甚至引发焊接事故,大大提高了后续压力容器筒体焊接后的质量以及安全性;

24、在本发明的压力容器筒体在打磨期间,其清刷组件同步对打磨后的焊接位置进行细致处理,可在压力容器筒体打磨时将产生的灰尘和杂质进行吸取收集,以及对打磨的焊接位置进行清刷,进一步的保证压力容器筒体焊接位置的洁净度,提高后续压力容器筒体焊接后的质量以及安全性;

25、在本发明在打磨工作前,其水平度监测组件再度对两者组对拼接后的压力容器筒体进行位置检测,保证两者压力容器筒体的组对位置准确,提高焊接后的质量和安全性,避免出现焊接后出现返工的现象发生,加强质检工作;

26、在本发明中,当焊接头在焊接时,其焊接罩还能够遮挡焊接时所产生的火焰光度,避免外界人员观察时眼睛受到伤害,并且在焊接罩的侧壁还能够阻挡焊接时的火花飞溅,避免外界人员因火花飞溅导致烫伤的现象,大大保证了压力容器筒体后续焊接时的安全性。

27、需要说明的是,本发明未介绍的结构由于不涉及本发明的设计要点及改进方向,均与现有技术相同或者可采用现有技术加以实现在此不做赘述。

- 还没有人留言评论。精彩留言会获得点赞!