一种具有预处理结构的金属冲压成型模具的制作方法

本发明涉及冲压模具相关,具体为一种具有预处理结构的金属冲压成型模具。

背景技术:

1、冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具,在对金属进行冲压成型时往往需要将金属件放置在模具上,通过上下模具的相互挤压可将金属部件冲压成固定形状。

2、经过检索,发现现有技术中的冲压模具典型的如公开号为cn214442175u,一种冲压模具,包括机体底座、下模座、支撑架、气缸、上模座、冲压型芯,下模座内装设有顶料气缸,下模座上设有型腔槽、板件原料、导滑孔,顶料气缸的伸缩杆上设置有顶料板,上模座的右端装设有行程开关本体,行程开关本体上设有摆杆,支撑架的右端侧板上设置有顶块、控制盒,支撑架的左端侧板上设有方滑孔,方滑孔内滑动设置有挡料组,挡料组由滑杆、手柄、挡料板、第一磁吸块、第二磁吸块组成,实现自行顶料,避免了直接用手抠或者用手拔而造成被金属冲压成型板件划伤费事的情况,提高了金属冲压成型板件出料的便捷性,被向上顶出的金属冲压成型板件会被软质的挡料板阻挡,提高了顶料时的安全性。

3、综上所述,现有的冲压模具一般不具有预处理结构,导致模具工作面容易沾附金属件上的灰尘或杂物颗粒,导致模具工作面损伤,容易造成次品率升高,严重影响生产效率,针对上述问题,需要对现有的设备进行改进。

技术实现思路

1、本发明的目的在于提供一种具有预处理结构的金属冲压成型模具,以解决上述背景技术中提出的现有的冲压模具一般不具有预处理结构,导致模具工作面容易沾附金属件上的灰尘或杂物颗粒,导致模具工作面损伤,容易造成次品率升高,严重影响生产效率的问题。

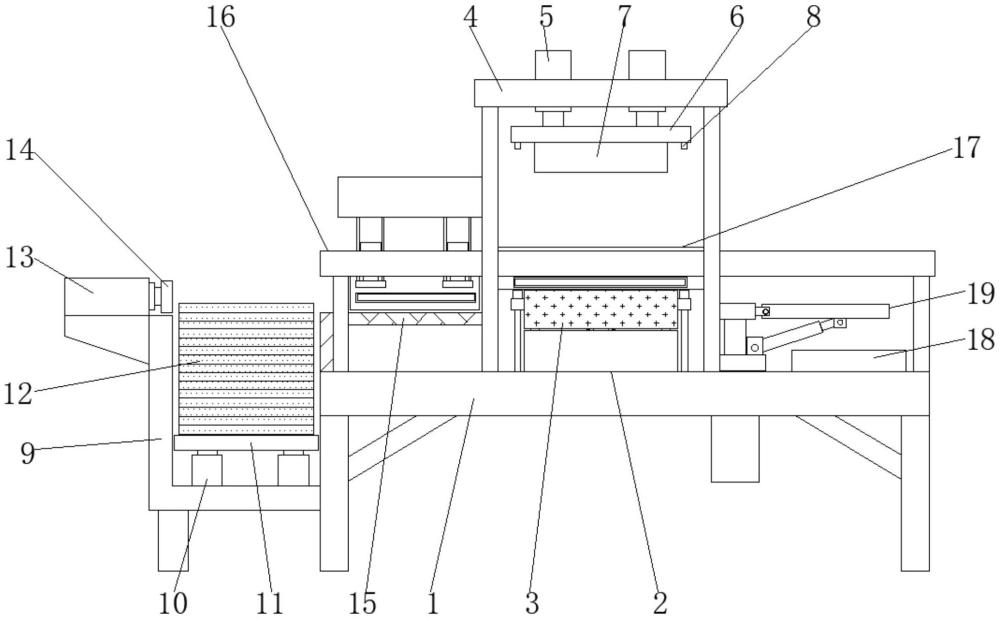

2、为实现上述目的,本发明提供如下技术方案:一种具有预处理结构的金属冲压成型模具,包括加工台,

3、所述加工台上端中间设置有冲压组件,且冲压组件包括下模座和上模座,同时下模座下端底部设置有顶出组件,所述加工台一侧设置有输送组件,且加工台上端靠近上料组件一侧安装有摆放支架,同时摆放支架上端靠近冲压组件一侧设置有限位挡板,所述加工台上端位于摆放支架上方两侧设置有上料机构,且上料机构包括第一电动导轨,同时第一电动导轨对称设置有两个,两个所述第一电动导轨下端两侧通过支撑腿与加工台上端连接,且两个第一电动导轨内侧等距对称设置有移动滑座,同时移动滑座之间设置有安装横板,所述安装横板上端两侧对称设置有多个电动气缸,且电动气缸的输出端均安装有电磁座,同时后侧设置的第一电动导轨位于摆放支架上方后侧设置有预处理组件,所述加工台上端另一侧中间设置有检测器,且检测器与冲压组件之间设置有分类下料机构。

4、优选的,所述顶出组件包括顶座和缓冲器,所述顶座下端底部中间设置有缓冲器,且缓冲器顶部与加工台上端中间开设的凹槽内部底端连接,同时凹槽上端外侧设置有支撑框,所述缓冲器上端和下端两侧对称安装有缓冲弹簧,且缓冲弹簧两端均通过第一连接片与第二连接片一端连接,同时第二连接片另一端通过万向节与加工台上端位于凹槽外侧连接。

5、优选的,所述下模座下端底部中间开设有通孔,且通孔的位置与顶座的位置相对应设置,同时下模座两侧上端对称设置有定位座,所述定位座下端通过定位柱与加工台上端连接,且定位座上端设置有卡合座。

6、优选的,所述上模座与安装顶板下端底部连接,且安装顶板顶部通过对称设置的电动液压缸与支撑架连接,同时支撑架安装在加工台上端位于下模座外侧,所述安装顶板下端两侧对称设置有卡合柱,且卡合柱的位置与对应设置的卡合座的位置处于同一垂直面,所述支撑架位于下模座上方后侧设置有清理组件。

7、优选的,所述输送组件包括安装架,且安装架内部下端对称设置有第一电动伸缩杆,同时第一电动伸缩杆的输出端与摆放座下端连接,所述摆放座上端堆叠有多个金属件本体,所述安装架上端顶部位于最上端摆放的金属件本体外侧对应设置有电动推杆,且电动推杆的输出端连接有侧推板,同时侧推板下端底部与摆放支架上端表面处于同一水平面。

8、优选的,所述预处理组件包括第一安装板、第二电动导轨和第一清洁板,所述第一安装板后侧对称设置有第二电动导轨,且第二电动导轨下端与第一清洁板后侧上端连接,同时第一清洁板前侧贯穿第一安装板上开设的第一通槽,所述第一清洁板外侧套接有清洁棉套,且清洁棉套底部与摆放支架之间的距离长度与金属件本体的厚度尺寸相同。

9、优选的,所述预处理组件还包括连接杆、清洁框和清洁棉层,所述连接杆设置有多个,且每两个连接杆分别对称安装在电磁座上端侧边,同时连接杆顶部贯穿安装横板与清洁框下端连接,所述清洁框的内部侧边设置有清洁棉层,且清洁框内部腔体的尺寸与上模座的尺寸相同。

10、优选的,所述清理组件包括第二安装板、第三电动导轨和第二清洁板,所述第二安装板后侧对称安装有第三电动导轨,且第三电动导轨下端与第二清洁板后侧上端连接,同时第二清洁板前侧贯穿第二安装板上开设的第二通槽,所述第二清洁板下端内侧设置有鼓风机,且第二清洁板的位置与下模座的位置相对应设置,同时第二清洁板位于下模座上方后侧。

11、优选的,所述分类下料机构包括驱动电机,所述驱动电机的输出端贯穿加工台与转动轴下端连接,且转动轴位于加工台上方从下至上设置有安装座和定位盖,同时定位盖靠近检测器一侧转动连接有接料板,所述接料板下端底部与第二电动伸缩杆的输出端转动连接,且第二电动伸缩杆的底部与安装座靠近检测器一侧上端转动连接。

12、与现有技术相比,本发明的有益效果是:该具有预处理结构的金属冲压成型模具,

13、(1)为了解决现有的冲压模具一般不具有预处理结构,导致模具工作面容易沾附金属件上的灰尘或杂物颗粒,导致模具工作面损伤,容易造成次品率升高,严重影响生产效率的问题,本技术通过设置第二电动导轨带动第一清洁板进行纵向水平移动,便于对金属件本体外侧粘附的杂质和灰尘进行清理,避免将杂质和灰尘带入冲压模具中,其次通过设置输送组件,便于自动将金属件本体进行输送,从而方便后期对金属件本体进行上料,提高使用的实用性;

14、(2)为了解决现有的冲压模具一般不具有预处理结构,导致模具工作面容易沾附金属件上的灰尘或杂物颗粒,导致模具工作面损伤,容易造成次品率升高,严重影响生产效率的问题,本技术通过设置电动气缸带动电磁座上移,使得与电磁座连接的连接杆带动清洁框上,使得清洁框内部设置的清洁棉层对上模座外侧粘附的杂质和灰尘进行清理,同时设置第三电动导轨带动第二清洁板移动,使得第二清洁板位于下模具上方,使得下模具中的杂质和灰尘在鼓风机的作用下进行清理,从而提高冲压模具的洁净度,提高使用的实用性;

15、(3)为了解决现有的冲压模具对金属件冲压成型后,需要人工查看冲压情况,然后将损坏的金属件取走,放入对应位置的容器中,该操作耗时耗力,且人工查验容易出现结果误差的问题,本技术通过设置检测器,便于对冲压成型的金属件进行检测,将损坏的金属件进行识别,然后接着通过分类下料机构,将损坏的金属件和未损坏的金属件进行分类下料,操作简单,省时省力,提高使用的实用性。

- 还没有人留言评论。精彩留言会获得点赞!