一种氢气储存罐体焊接设备及焊接工艺的制作方法

本发明涉及焊接,具体为一种氢气储存罐体焊接设备及焊接工艺。

背景技术:

1、氢气储存罐通常由高强度材料制成,例如钢或铝合金,以承受氢气高压的要求,广泛用于各种应用,包括工业、能源生产、航天和汽车工业等领域,目前的氢气储存罐在生产时往往需要焊接处理。

2、但现有的氢气储存罐体焊接设备工作原理基本上都类似于专利“ cn218556035u一种罐体焊接装置(公开日2023.03.03)”、“cn220480756u一种罐体焊接装置(公开日2024.02.13)”,在实际工作过程中,工作人员通常需要等到焊接结束之后才能对罐体的焊接质量进行检测,同时若发现焊接质量不合格,很难进行后续补救;另外目前的焊接设备在驱动罐体旋转时,无法实施监测罐体的旋转速度是否稳定达标,基本上都是依靠电机自身的转速,若电机因为自身原因而导致罐体的旋转速度不稳定,那么罐体的焊接质量很容易被影响,最后目前的焊接设备在工作时,无法使得待焊接部位与外界环境相隔开,一方面浪费了保护气体,另一方面影响了工作环境。

技术实现思路

1、本发明的目的在于提供一种氢气储存罐体焊接设备及焊接工艺,以解决上述背景技术中提出的问题。

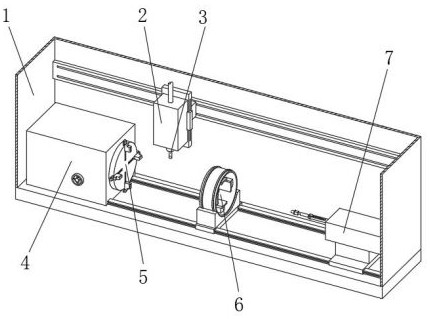

2、为了解决上述技术问题,本发明提供如下技术方案:一种氢气储存罐体焊接设备,所述焊接设备包括机身、第一固定座、驱动座、紧固机构和支撑座,所述第一固定座设置在机身的内壁上,所述第一固定座与机身之间通过直线电机相连接,所述第一固定座的下方设置有第一焊接头,通过所述直线电机驱动第一固定座和第一焊接头移动,以便第一焊接头与待焊接部位相对齐,所述驱动座和支撑座相对设置在机身的内部两端,所述紧固机构设置在驱动座和支撑座之间,所述紧固机构和支撑座均通过滑轨活动安装在机身的内部,所述驱动座靠近紧固机构的一端设置有卡盘,本发明工作时,通过所述卡盘夹住罐体的下端,通过紧固机构夹住罐体的上端,所述驱动座的内部设置有驱动机构,通过所述驱动机构控制卡盘和罐体的上下端进行旋转,以便第一焊接头与待焊接部位进行全方位的焊接,所述支撑座的内部设置有滑动架,所述滑动架靠近紧固机构的一端设置有检测机构,在对罐体焊接的过程中,通过滑动架将检测机构输送到罐体的内部,当检测机构与焊缝相对齐时,通过所述检测机构检测罐体的焊缝焊接质量(检测机构所实现的功能属于本领域常规技术手段,具体结构不作描述),以便工作人员及时补救。

3、进一步的,所述紧固机构包括底座和固定筒,所述底座活动安装在机身内部的滑轨上,所述固定筒通过环形滑块活动安装在底座的上方,所述固定筒的内部设置有夹持爪,所述夹持爪通过伸缩组件与固定筒相连接(卡盘、伸缩组件和夹持爪所实现的功能属于本领域常规技术手段,具体结构不作描述),通过伸缩组件驱动夹持爪移动,以便提高本发明的适用性,所述驱动机构包括驱动电机、第一齿轮、第二齿轮、第三齿轮、蜗轮蜗杆组件、传动槽和摇柄,所述第一齿轮、第二齿轮和第三齿轮均设置在传动槽内,所述第一齿轮、第二齿轮均与第三齿轮相啮合,所述摇柄设置在驱动座的外侧,所述驱动电机与第一齿轮相连接,所述第三齿轮与卡盘相连接,所述第二齿轮通过蜗轮蜗杆组件与摇柄相连接,本发明在正常工作时,通过所述驱动电机和第一齿轮驱动第三齿轮和卡盘旋转,以此使得第一焊接头与待焊接部位进行全方位的焊接,当驱动电机发生故障时,工作人员可通过摇柄、蜗轮蜗杆组件驱动第三齿轮和卡盘旋转,通过上述技术方案,本发明相比于目前的焊接设备具有较高的容错率,降低了在焊接过程中停机的风险。

4、进一步的,所述驱动座内部远离卡盘的一端设置有感应组件,所述感应组件的一端通过增速齿轮箱与第三齿轮相连接,所述感应组件的另一端通过导液槽与传动槽相连接,传动槽内设置有润滑液,本发明在焊接工作时,所述第三齿轮会带着感应组件同步工作,通过所述感应组件一方面检测卡盘的转速是否稳定合格,避免了焊缝质量不均匀、变形等问题,同时通过所述感应组件还能净化传动槽内的润滑液,以此提高驱动机构的使用寿命,避免卡盘在工作时发生振动等现象,保证焊接的效果。

5、进一步的,所述第一齿轮的内部设置有联动组件,所述联动组件包括收纳槽、电磁铁和联动块,所述电磁铁设置在收纳槽内部远离驱动电机主轴的一端,所述联动块设置在收纳槽内部靠近驱动电机主轴的一端,所述驱动电机主轴上设置有定位槽,所述联动块靠近电磁铁的一端具有磁性,所述联动块通过压缩弹簧杆与收纳槽相连接,本发明在正常工作时,所述电磁铁会产生一组排斥联动块的磁场,以使得联动块插入到定位槽内,通过联动组件使得驱动电机主轴与第一齿轮固定在一起,进而方便驱动电机驱动卡盘旋转,当驱动电机发生故障时,所述电磁铁关闭,在压缩弹簧杆的作用下,联动块从定位槽内拔出,此时驱动电机主轴与第一齿轮滑动连接,通过上述技术方案,使得工作人员在遇到驱动电机故障后,能以较小的力驱动摇柄旋转。

6、进一步的,所述感应组件包括第一感应腔、偏心轮和第二感应腔,所述偏心轮设置在第一感应腔和第二感应腔之间,所述偏心轮通过增速齿轮箱与第三齿轮相连接(增速齿轮箱所实现的功能属于本领域常规技术手段,具体结构不作描述),本发明中的第三齿轮在旋转时,会同步驱动卡盘和偏心轮旋转,所述第一感应腔内设置有第一感应板,所述第二感应腔内设置有第二感应板,所述第一感应板通过第一复位弹簧杆与第一感应腔相连接,所述第二感应板通过第二复位弹簧杆与第二感应腔相连接,所述偏心轮在旋转时会循环往复的驱动第一感应板和第二感应板在第一感应腔和第二感应腔内移动,所述第一感应板和第二感应板每次移动都会将传动槽内的润滑液吸入到第一感应腔和第二感应腔内,或从第一感应腔和第二感应腔内排出,本发明中所述第一感应腔和第二感应腔相互远离的一端通过滤筒和导液槽与传动槽相连接,所述滤筒具有磁性,所述润滑液在流经滤筒时,通过滤筒能够吸附住润滑液中的碎屑,以此提高传动槽内的齿轮使用寿命,所述第一感应腔内还设置有两组导电片,其中一组所述导电片固定安装在第一感应板上,另外一组所述导电片固定安装在第一感应腔靠近偏心轮的一端,两组所述导电片之间通过导电杆相连接,本发明在工作时,两组导电片与外界电源和电流检测装置相连接,工作人员通过检测电流检测装置上的电流变化周期即可判断出卡盘是否稳定带动罐体旋转,本发明通过设置增速齿轮箱使得偏心轮的旋转速度大于卡盘的旋转速度,进而提高检测精度(偏心轮与卡盘的转速比由工作人员自由选择)。

7、进一步的,所述第一焊接头包括连接座、第一套管、第二套管、第一激光发射器,所述第一套管设置在连接座的下方,所述第二套管设置在第一套管的内部,所述第一激光发射器设置在第二套管的内部,通过第一激光发射器对罐体进行焊接,所述第一套管的上端一侧与外界输气装置相连接,所述第一套管的上端另一侧与外界吸气装置相连接,所述第一套管内设置有滤网,本发明在工作时,通过外界输气装置向第一套管内输送保护气体,通过所述外界吸气装置将焊接时产生的废气吸走,通过滤网截留废气中的颗粒物质,所述第一套管的下端设置有气囊,通过气囊一方面能够使得本发明的待焊接部位与外界环境相隔开,以此降低保护气体的使用量,防止废气四溢,另一方面卡盘在带着罐体旋转时,通过气囊能够对即将焊接的部位进行清理。

8、进一步的,所述滑动架通过丝杠组件活动安装在支撑座的内部,所述滑动架靠近紧固机构的一端设置有旋转套,所述旋转套通过换向组件与滑动架相连接,所述旋转套的左右两端均设置有伸缩杆,其中一组所述伸缩杆的工作端设置有第二焊接头(本发明中的第二焊接头与第一焊接头的结构和作用相同,具体结构不作描述),另外一组所述伸缩杆的工作端设置有检测机构,所述检测机构的外侧包裹有清洁块,本发明在未工作时,两组伸缩杆与滑动架处于同一水平面,当需要对罐体进行焊接时,工作人员先通过丝杠组件和滑动架使得检测机构和第二焊接头伸入到罐体内,然后开启换向组件,使得两组伸缩杆垂直与滑动架,此时开启两组伸缩杆,即可使得第二焊接头和检测机构靠近待焊接部位,通过所述检测机构对已经焊接好的焊缝进行检测,当发现没有焊透的焊缝时,通过所述第二焊接头对焊缝进行二次焊接,最后本发明在遇到厚度较大的罐体时,可通过丝杠组件和滑动架驱动第二焊接头移动待焊部位,然后通过第一焊接头对罐体的外部待焊部位进行焊接,通过第二焊接头对罐体的内部待焊部位进行焊接,通过双重焊接的方法,以方便工作人员用较小的能耗实现同样合格的焊接效果。

9、进一步的,所述换向组件包括蓄液槽、气缸、活动槽、转轴和弧形槽,所述转轴与旋转套固定连接且贯穿于旋转套,所述蓄液槽内设置有液压油和活塞,所述活塞与气缸的工作端相连接,所述蓄液槽与活动槽相连通,所述活动槽内设置有活动板和弧形杆,所述活动板与转轴固定连接,所述弧形杆的一端设置在弧形槽内,所述弧形杆的另一端设置在活动槽内且与活动板固定连接,所述弧形槽内设置有感应弹簧,所述弧形杆靠近感应弹簧的一端设置有压电片,本发明在检测机构和第二焊接头伸入到罐体内时,气缸会驱动活塞移动,以使得蓄液槽内的液压油进入到活动槽内,此时在液压的作用下,活动板会带着转轴和旋转套旋转,并且所述弧形杆会挤压弧形槽内,通过压电片产生的电信号能够方便工作人员判断检测机构和第二焊接头是否垂直与滑动架,以便检测机构和第二焊接头的后续工作,另外本发明相比于使用电机驱动旋转套旋转能够减少滑动架的宽度,避免罐体的开口端直径过小,滑动架无法伸入到罐体内。

10、本实施方式的一种罐体焊接工艺包括如下步骤:

11、s1:通过卡盘将罐体的下端夹住,通过紧固机构将罐体的上端夹住,然后移动紧固机构,使得罐体的上端与罐体的下端相接触;

12、s2:开启直线电机,使得第一焊接头与待焊接部位相对齐;

13、s3:开启第一焊接头和驱动电机,通过驱动电机驱动罐体的上端和罐体的下端旋转,通过第一焊接头对待焊接部位进行焊接。

14、与现有技术相比,本发明所达到的有益效果是:本发明相比于目前的焊接设备设置有紧固机构和检测机构,焊接工作时,通过卡盘夹住罐体的下端,通过紧固机构夹住罐体的上端,驱动座的内部设置有驱动机构,通过驱动机构控制卡盘和罐体的上下端进行旋转,以便第一焊接头与待焊接部位进行全方位的焊接,在对罐体焊接的过程中,通过滑动架将检测机构输送到罐体的内部,当检测机构与焊缝相对齐时,通过检测机构检测罐体的焊缝焊接质量,当发现没有焊透的焊缝时,通过第二焊接头对焊缝进行二次焊接,本发明还设置有感应组件,在焊接的过程中,通过感应组件一方面检测卡盘和罐体的转速是否稳定合格,避免焊缝质量不均匀、变形等问题,同时通过感应组件还能净化传动槽内的润滑液,以此提高驱动机构的使用寿命,避免卡盘和罐体在旋转时发生振动等现象,进而保证了焊接的效果,另外当驱动电机发生故障时,工作人员可通过摇柄、蜗轮蜗杆组件驱动第三齿轮和卡盘旋转,以此提高本发明的容错率,最后本发明中的第一焊接头包括连接座、第一套管、第二套管、第一激光发射器,焊接工作时,通过外界输气装置向第一套管内输送保护气体,通过所述外界吸气装置将焊接时产生的废气吸走,通过滤网截留废气中的颗粒物质,第一套管的下端设置有气囊,通过气囊一方面能够使得本发明的待焊接部位与外界环境相隔开,以此降低保护气体的使用量,防止废气四溢,另一方面卡盘在带着罐体旋转时,通过气囊能够对即将焊接的部位进行清理。

- 还没有人留言评论。精彩留言会获得点赞!