一种增压阀端滤网组装系统的制作方法

本技术涉及滤网组装的,尤其是涉及一种增压阀端滤网组装系统。

背景技术:

1、目前增压阀是一种可将中的低压油按比例转化为高压油的工业设备,一般用于液压或者气压设备上的,也可以用于增加气、液压力的其他装置,比如汽车燃油增压阀等。

2、而增压阀端部的滤网在实际生产过程中需要进行组装,增压阀组件包括滤网座、钢珠和端滤网,滤网座内设置有供钢球放置密封的通道,在安装的过程中,需要将钢球放置在滤网座内的通道内,然后将端滤网与滤网座之间卡紧固定。相关技术在组装时,大多通过人为上料,再利用工装操作组装,无法批量对多个数量的增压阀组件进行组装,自动化和智能化交底,组装效率低下,因此有待改善。

技术实现思路

1、本技术的目的是提供一种增压阀端滤网组装系统,其具有自动批量对多个数量的增压阀组件进行组装,增强自动化和智能化程度,提高组装效率的优势。

2、本技术提供的一种增压阀端滤网组装系统采用如下的技术方案:

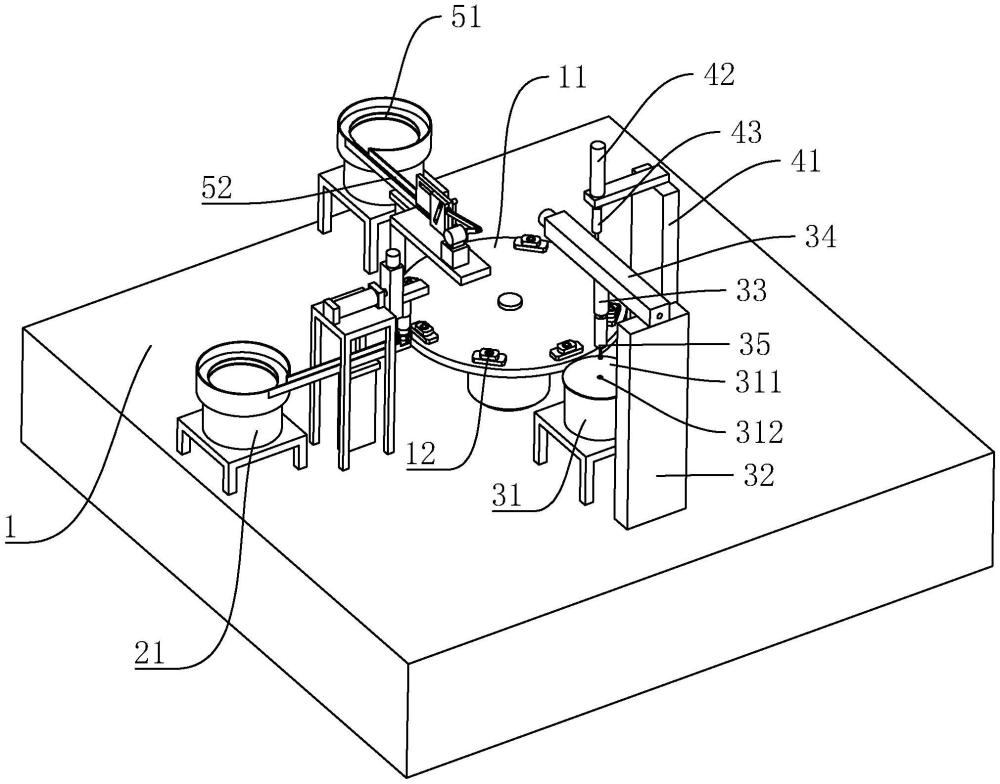

3、一种增压阀端滤网组装系统,包括工作台、旋转电机、转盘、第一上料机构、第二上料机构、整形机构、第三上料结构和除尘下料机构,所述旋转电机设置在工作台上,所述转盘与旋转电机的驱动轴相连,所述转盘上设置有若干个供滤网座套设并卡紧的定位柱,所述第一上料机构用于将滤网座自动套接并定位在定位柱上,所述第二上料机构用于将钢球自动放置在滤网座内的通道内,所述整形机构用于将钢球与滤网座内通道的内壁贴合,所述第三上料机构用于自动将端滤网压实在滤网座上,所述除尘下料机构用于对组装后的增压阀组件吹气除尘并与定位柱相互脱离。

4、通过采用上述技术方案,批量对增压阀组件进行组装时,第一上料机构将滤网座自动套接并定位在定位柱上,滤网座被传输固定在定位柱上,旋转电机带动转盘转动,使装有滤网座的定位移动至第二上料机构的下方,第二上料机构将钢球自动放置在滤网座内的通道内,旋转电机继续带动转盘转动,使装有钢球的滤网座移动至整形机构下方,整形机构工作对钢球与滤网座之间整形,使钢球与滤网座内通道内壁表面相互贴合,确保钢球能够起到良好的密封作用,然后旋转电机继续带动转盘转动,使滤网座移动至第三上料结构的下方,第三上料机构将端滤网压实在滤网座上,实现端滤网与滤网座之间的压实固定,最后再利用除尘下料机构对组装后的增压阀组件吹气,利用气压将组装后的增压阀组件从定位柱上吹起,同时起到除尘和下料的作用,整个组装过程无需人为参与,自动化和智能化程度高,有利于提高组装加工的效率。

5、可选的,所述第一上料机构包括第一振动盘、第一输料板、第一支架、第一气缸、第一丝杆滑轨、夹具,所述第一振动盘设置在工作台上,所述第一输料板与第一振动盘的出料口相互连接,所述第一支架设置在第一输料板上,所述第一气缸设置在第一支架上,所述第一气缸的活塞杆与第一丝杆滑轨相连,所述夹具滑移设置在第一丝杆滑轨上。

6、通过采用上述技术方案,第一振动盘持续振动工作使第一振动盘内的滤网座不断向第一输料板上运输,滤网座在第一输料板上整齐排列,当转盘带动定位柱靠近第一上料机构时,第一丝杆滑轨带动夹具下降,利用夹具对第一输料板上的一个滤网座夹持,然后第一丝杆滑轨带动夹具上升,第一气缸伸长,使夹具位于转盘上定位柱的正上方,第一丝杆滑轨再工作带动夹具下降,使夹具夹持的滤网座套接卡紧固定在定位柱上,最后夹具松开,即可实现自动将第一振动盘内的滤网座上料至定位柱上。

7、可选的,所述第一上料机构还包括工业相机和处理器,所述工业相机设置在第一输料板上,所述工业相机用于拍摄滤网座并传输给处理器,所述夹具包括定位电机和气动夹爪,所述定位电机滑移设置在第一丝杆滑轨上,所述气动夹爪与定位电机的驱动轴相连,所述处理器用于分析工业相机拍摄的图片并基于图片控制定位电机工作以改变气动夹爪上滤网座的方向。

8、通过采用上述技术方案,当第一气缸伸长使夹具移动至定位柱正上方时,夹具会经过工业相机的上方,工业相机对夹具夹持的滤网座拍照并且传输给处理器,处理器基于图片识别滤网座内通道的位置,然后通过定位电机工作带动气动夹爪旋转,使被气动夹爪夹持的滤网座旋转,可以对滤网座进行定位,确保后续放置钢球时,第二上料机构能够与滤网座内的通道相互对齐,通过工业相机配合处理器控制定位电机工作,定位电机能够带动被夹持的滤网座旋转,自动对滤网座与定位柱之间定位。

9、可选的,所述第二上料机构包括储球室、第二支架、第二气缸、第二丝杆滑轨和真空吸嘴,所述储球室和第二支架均设置在工作台上,所述第二丝杆滑轨水平设置在第二支架上,所述第二气缸滑移设置在第二丝杆滑轨上,所述真空吸嘴与第二气缸的活塞杆相连。

10、通过采用上述技术方案,当转盘将装有滤网座的定位柱移动至储球室旁时,第二气缸带动真空吸嘴下降,使真空吸嘴伸入储球室吸附钢球,然后第二气缸带动真空吸嘴远离储球室,第二丝杆滑轨工作,使第二气缸移动至定位柱的正上方,最后第二气缸伸长,使真空吸嘴伸入滤网座内并将钢球放置在滤网座内的通道内,即可自动将储球室存储的钢球依次放置在不同定位柱上的滤网座内。

11、可选的,所述储球室的底壁倾斜设置,所述储球室的顶端设置有密封罩,所述密封罩上贯穿设置有供真空吸嘴穿过的通孔。

12、通过采用上述技术方案,钢球不断向储球室中心汇聚,方便真空吸嘴吸起钢球,而密封罩可以对储球室起到一定的密封作用,减少灰尘进入储球室内污染钢球的情况。

13、可选的,所述整形机构包括整形架、升降气缸和超声整形压头,所述整形架固定设置在工作台上,所述升降气缸设置在整形架上,所述超声整形压头与升降气缸的活塞杆相互连接。

14、通过采用上述技术方案,当转盘带动定位柱移动至超声整形压头下方时,升降气缸工作,带动超声整形压头下降,超声整形压头与滤网座内的钢球相抵,超声整形压头工作,超声整形压头利用超声波振动以通过钢球对滤网座密封锥面进行整形,使钢球与滤网座内通道内壁更加贴合,确保钢球能够起到良好的密封作用。

15、可选的,所述第三上料结构包括第三振动盘、第三输料板、压装座、压装电机、连接杆、联动杆、导向板、往复块、导向杆、压装杆和真空吸盘,所述第三振动盘设置在工作台上,所述第三输料板与第三振动盘的出料口相互连接,所述压装座与第三输料板相互连接,所述压装电机设置在压装座上,所述连接杆与压装电机的驱动轴相连;所述导向板固定设置在压装座上,所述往复块滑移设置在导向板的侧壁上,所述联动杆的一端与连接杆相互铰接,所述联动杆的另一端与往复块相互铰接;所述导向板的侧壁开设有导向槽,所述导向槽包括沿竖直方向开设的竖直导向槽和沿水平方向开设的水平导向槽,所述水平导向槽与竖直导向槽相互连通,所述导向杆的一端滑移设置在导向槽内;所述往复块的表面倾斜贯穿设置有倾斜导向槽,所述导向杆的另一端贯穿倾斜导向槽与压装杆相互连接,所述真空吸盘设置在压装杆的底端。

16、通过采用上述技术方案,第三振动盘持续振动工作,使第三振动盘内的端滤网不断向第三输料板上运输,端滤网在第三输料板上整齐排列,当转盘带动定位柱移动至第三振动盘旁时,压装电机工作,压装电机带动连接杆转动,同时连接杆推动联动杆,联动杆与连接杆以及往复块之间转动,带动往复块在导向板的一侧滑移,此时压装杆在水平导向槽内滑移,压装杆持续位于倾斜导向槽的最顶端,当连接杆和联动杆同时处于水平状态时,此时压装杆滑移至移动至水平导向槽的端部,压装杆位于第三输料板上端滤网的正上方,压装杆下方的真空吸盘正好可以吸附一个端滤网;而压装电机继续工作,连接杆拉动联动杆,联动杆带动往复块在导向板的一侧向转盘方向滑移,同时压装杆从水平导向槽滑移至竖直导向槽的最顶端,往复块继续滑移,此时压装杆会受到倾斜导向槽内壁的抵接力,从而压装杆可以在竖直导向槽沿竖直方向下降,而竖直导向槽正好对准定位柱的正上方,压装杆同时在竖直导向槽和倾斜导向槽内滑移,带动真空吸盘吸附的端滤网压装在定位柱上的滤网座上,只通过一个压装电机即可实现针对端滤网的上料和压实,控制方便简单,大大减少了设备的生产成本。

17、可选的,所述除尘下料机构包括气泵和气嘴,所述气泵设置转盘上,所述气嘴设置在定位柱内,所述气泵与若干个气嘴同时相连。

18、通过采用上述技术方案,端滤网与滤网座在定位柱上组装完成后,气泵带动气嘴从定位柱表面喷出气体,利用气压将组装后的增压阀组件从定位柱上吹起,同时起到除尘和下料的作用。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.通过设置包括工作台、旋转电机、转盘、第一上料机构、第二上料机构、整形机构、第三上料结构和除尘下料机构,第一上料机构将滤网座自动套接并定位在定位柱上,第二上料机构将钢球自动放置在滤网座内的通道内,整形机构工作对钢球与滤网座之间整形,使钢球与滤网座内通道内壁表面相互贴合,第三上料机构将端滤网压实在滤网座上,实现端滤网与滤网座之间的压实固定,整个组装过程无需人为参与,自动化和智能化程度高,有利于提高组装加工的效率;

21、2.通过设置第一振动盘、第一输料板、第一支架、第一气缸、第一丝杆滑轨、工业相机和处理器,通过定位电机工作带动气动夹爪旋转,使被气动夹爪夹持的滤网座旋转,可以对滤网座进行定位,确保后续放置钢球时,第二上料机构能够与滤网座内的通道相互对齐,通过工业相机配合处理器控制定位电机工作,定位电机能够带动被夹持的滤网座旋转,自动对滤网座与定位柱之间定位;

22、3.通过设置第三振动盘、第三输料板、压装座、压装电机、连接杆、联动杆、导向板、往复块、导向杆、压装杆和真空吸盘,只通过一个压装电机即可实现针对端滤网的上料和压实,控制方便简单,大大减少了设备的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!