一种曲面薄板铣削加工自适应悬浮夹具及其操作方法

本发明属于机械加工,具体涉及一种曲面薄板铣削加工自适应悬浮夹具及其操作方法。

背景技术:

1、在航空制造业中,曲面薄板工件具有工件数量少、表面平整度高和工件抗疲劳等优点,因此飞机的蒙皮和机翼等承力件大量采用曲面薄板工件。大多数薄板工件由高强度铝合金、钛合金或高温合金制成,这些材料的变形问题都较为突出。加工后的薄板工件不仅要保证较高的加工精度,还要对接头等工件的装配精度有较高的要求。在铣削加工曲面薄板工件过程中,随着工件壁厚的不断变薄,相对刚度越来越低,容易发生切削振动和变形,不能保证加工的稳定性和加工质量,直接影响工件的使用性能。因此,在工件的加工过程中,增加随动的局部支撑自适应悬浮辅助夹具对工件加工部位施加辅助支撑力,使其与加工过程中的铣削力产生的变形相互抵消,实现对工件变形的控制十分重要。

2、目前,加工曲面薄板工件使用的夹具主要有两种:第一种是使用传统固定夹具,并添加辅助装置,对其夹紧效果进行优化。例如使用规则排列的立柱夹紧工件,该方法通过调整其高度以夹紧被加工工件,被加工工件通过吸盘装置进行锁紧,适用于数控机床加工;第二种是智能浮动夹具,智能浮动夹具是将计算机技术、自动化技术和传感器集成到夹具装置中,智能浮动夹具可以精确地对加工过程中工件的锁紧状态进行分析,从而进行自适应调整,提高加工质量和效率。

3、以上这些夹具,在加工曲面薄板工件时,均存在一定的局限。传统固定夹具主要是基于工件未加工时的夹紧分析,并在加工前对夹具夹紧力调整,来增强工件刚度,但是大型工件加工过程十分复杂,随着加工过程的推移,加工过程中总伴随着许多随机因素,如工件内部残余应力的变化,所以传统固定夹具仍然难以满足大型工件加工变形控制的要求。智能浮动夹具能够根据工件的尺寸改变夹紧的位置,也可根据加工情况改变夹紧力的大小,在加工过程中它不仅具有定位、夹紧功能,而且还具有调整被加工工件变形的能力,从而提高薄壁薄板薄壁类工件的表面加工精度。按照传感器的类型不同,智能浮动夹具可分为带力传感器的智能浮动夹具和带位移传感器的智能浮动夹具。但是,智能浮动夹具使用调整复杂,需要工人有一定的技能和经验,所需成本较高,设计更为复杂,不适用于所有工件。针对当前加工曲面薄板工件的需求,既要求在加工部位施加辅助支撑力,使其与加工过程中的铣削力产生的变形相互抵消,使其加工曲面薄板工件过程中工件各部分都得到充分的支撑,提高工件的刚度,又要求成本低廉,因此,需要开发一种新的辅助夹具,在铣削曲面薄板工件过程中,可以在加工部位提供辅助支撑力,使其与加工过程中的铣削力产生的变形相互抵消,使其加工曲面薄板工件过程中工件各部分都得到充分的支撑,提高工件的刚度,且成本低廉。避免在铣削过程中随着工件壁厚的不断变薄,工件相对刚度越来越低,导致发生切削振动和变形,从而影响表面质量,甚至导致工件报废。

技术实现思路

1、针对以上情况,本发明提供一种曲面薄板铣削加工自适应悬浮夹具及其操作方法,可为加工部件提供辅助支撑力,并使工件产生的支撑力与加工过程中的铣削力相互抵消,使得曲面薄板工件在加工过程中工件各部分都能得到充分支撑,提高工件的刚度,且成本低廉,避免在铣削过程中随着工件壁厚的不断变薄,工件相对刚度越来越低,导致发生切削振动和变形,从而影响表面质量,甚至导致工件报废。

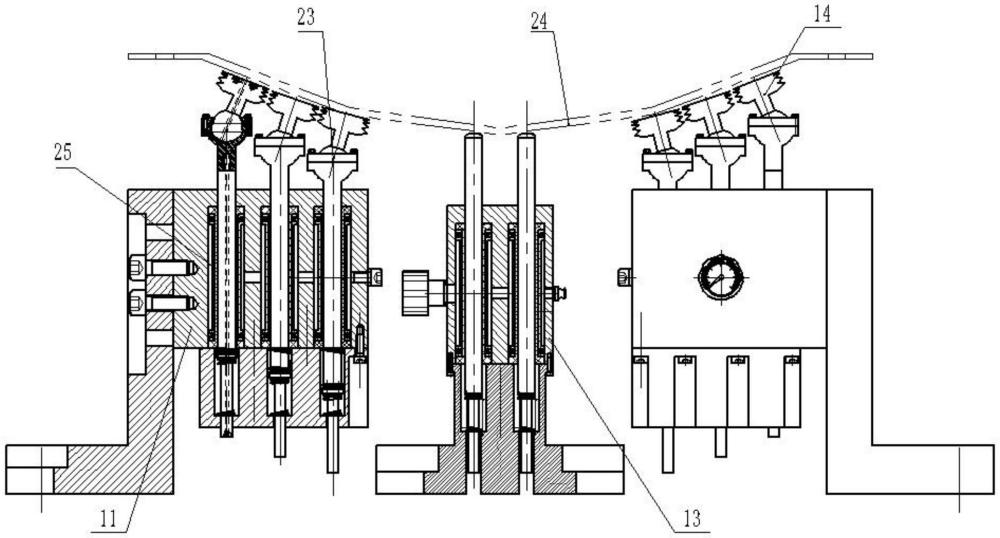

2、本发明提供一种曲面薄板铣削加工自适应悬浮夹具,包括液力锁紧单元、锁紧模块和自适应支撑模块,液力锁紧单元包括开缝套、压力套和第一密封圈,开缝套安装在压力套内,第一密封圈安装在压力套的一端,开缝套内安装有顶杆,顶杆的第一端设置有顶头铜钉,顶杆的第二端套装有弹簧。

3、锁紧模块包括立柱吸盘单元、上座、下座和高度调节座,高度调节座安装在机床上,上座固定安装在高度调节座上,上座内安装有液力锁紧单元,顶杆的第一端安装有立柱吸盘单元,顶杆的第二端插装在下座内,下座与上座之间固定连接,曲面薄板零件通过立柱吸盘单元固定在锁紧模块上,上座的第二侧面内嵌装有第一加压螺塞、第一加压活塞柱和第一注油阀,第一加压螺塞和第一加压活塞柱位于同一个安装孔位,且第一加压活塞柱位于第一加压螺塞的一端,上座的第三侧面内嵌装有第一压力表。

4、自适应支撑模块包括支撑上座和支撑底座,支撑底座固定安装在机床上,支撑上座安装在支撑底座的第一端,支撑上座内安装有液力锁紧单元,顶杆的第一端插装在支撑上座内,顶杆的第二端插装在支撑底座内,支撑上座的第一侧面安装有第二油塞,支撑上座的第二侧面内嵌装有第二加压螺塞和第二加压活塞柱,且第二加压活塞柱位于第二加压螺塞的一端,支撑上座的第三侧面嵌装有第二注油阀,支撑上座的第四侧面嵌装有第二压力表,自适应支撑模块对支撑曲面薄板零件进行支撑。

5、优选地,立柱吸盘单元包括球头盖、球头座和关节头,球头座安装在顶杆的一端,球头盖和球头座通过螺钉装配在一起,球头盖和球头座内安装有关节头。

6、优选地,关节头包括固定螺钉、开孔环形磁铁、气孔、关节球头、第二密封圈和第三密封圈,关节球头的第一端通过固定螺钉安装有开孔环形磁铁,关节球头中间设有气孔,关节球头安装在球头盖和球头座内,球头盖上安装有第二密封圈,球头座上安装有第三密封圈。

7、可优选的是,顶杆设置为回转体结构,开缝套的中间部分沿轴向间隔180°设有两条细缝,开缝套两端设置有凸台,压力套设置为回转体结构,压力套两端各设置有两个凸台,同一端相邻两个凸台中间安装有第一密封圈。

8、优选地,上座的第一侧面设有三个第一油孔,贯穿至液力锁紧单元的油路中,第一油孔安装有第一油塞,上座的第二侧面设有第一圆孔和第二圆孔,第一圆孔内安装第一加压螺塞和第一加压活塞柱,第二圆孔内安装第一注油阀,上座的第三侧面设有一个第一螺纹孔用于安装第一压力表,上座内部设有九个液力锁紧单元的第一安装槽。

9、优选地,高度调节座设置为l形结构,高度调节座的第一侧面设有与机床进行固定连接的开槽,高度调节座的第二侧面设有凹槽,凹槽内设有与上座相连接的开孔。

10、可优选的是,支撑上座第一侧面设有两个第二油孔,贯穿液力锁紧单元的油路中,第二油孔安装有第二油塞,支撑上座的第二侧面设有开孔,开孔内安装有第二加压螺塞和第二加压活塞柱,支撑上座的第三侧面设有第三圆孔,第三圆孔内安装第二注油阀,支撑上座的第四侧面设有安装第二压力表的第二螺纹孔,支撑上座内部设有四个液力锁紧单元的第二安装槽。

11、进一步,可优选的是,支撑底座内部设有四个安装液力锁紧单元的安装孔,支撑底座的第一侧面设有与机床进行固定连接的底座开槽。

12、优选地,本发明的曲面薄板铣削加工自适应悬浮夹具的夹紧操作方法,包括以下步骤:

13、s1:定位曲面薄板零件,限制曲面薄板零件的六个自由度;

14、s2:调整锁紧模块的立柱吸盘单元,使其与曲面薄板零件的外形曲面平齐;

15、s3:通过开孔环形磁铁对曲面薄板零件的平面进行找正;

16、s4:接触后,通过压缩弹簧将顶杆置于锁紧工位,使得关节球头上的气孔的平面和所接触的曲面薄板零件的平面平齐;

17、s5:对气孔抽气,形成内外气体压强差,夹紧曲面薄板零件;

18、s6:向锁紧模块注油,并调节第一加压螺塞位置,使油压升高,固定锁紧模块的状态;

19、s7:调节自适应支撑模块,使其贴合曲面薄板零件;

20、s8:向自适应支撑模块注油,调节第二加压螺塞位置,使油压升高,固定自适应支撑模块的状态。

21、优选地,本发明的曲面薄板铣削加工自适应悬浮夹具的卸载操作方法,包括以下步骤:

22、s1:整个加工过程结束;

23、s2:调节第一加压螺塞的相对位置,使油压减小,释放曲面薄板零件;

24、s3:调节第二加压螺塞的相对位置,使油压减小,释放曲面薄板零件;

25、s4:从工装夹具上,取下曲面薄板零件。

26、本发明与现有技术相比具有以下优点:

27、1、本发明能够减小工件夹持的悬空范围,增强夹持作用下的工件局部刚度,避免工件因整体刚度不足,引起振动,从而影响表面质量,甚至导致工件报废。

28、2、本发明能够确保每个顶杆均匀受力并施加相同的锁紧力,以保持工件各部分受力均匀,避免了由于工件加工过程中局部刚度不均匀而导致的加工变形增大,从而影响加工精度。

29、3、本发明能够准确地将活动的关节球头上端面与曲面薄板零件所对平面的切面平行,从而使得夹紧效果更好,也保证了气嘴不会漏气,保证夹紧稳定可靠。

- 还没有人留言评论。精彩留言会获得点赞!