一种埋弧焊钢管生产工艺的制作方法

本发明涉及埋弧焊钢管,具体提出了一种埋弧焊钢管生产工艺。

背景技术:

1、直缝埋弧焊管是一种通过将钢板沿着纵向边缘进行焊接而成的钢管,具有高强度、良好的耐腐蚀性和较长的使用寿命,广泛应用于石油、天然气输送、化工、城市建设等领域。

2、目前直缝埋弧焊管的生产工艺主要包括uoe生产工艺、jcoe生产工艺和odf生产工艺,其中odf生产工艺应用最为广泛,odf生产技术使焊管的成型过程变得连续,相比传统生产工艺显著的提高了生产效率,缩短了生产周期。

3、目前的odf生产工艺主要包括钢板上料、钢板矫平、钢板超声波探伤、铣边、预弯、odf成型、合缝预焊、切断拉出、预焊修补、内焊、外焊、表面清理、焊管超声波探伤及外焊缝外观检查、焊管x射线探伤及内焊缝外观检查、机械扩径、管端焊缝磨削、管端倒棱、管端超声波探伤、管端x射线探伤、焊管修磨以及喷字。

4、直缝埋弧焊管的质量主要跟原材料和焊接工艺有关,其中原材料主要为钢板和焊材,在odf生产工艺中的钢板采用低碳、低锰、低硫磷和多元微合金化原料,然后进行细晶强化和固溶强化作业得到,提高钢板的强度和韧性,控制钢板为多边形铁素体+少量的珠光体且10级以上晶粒度的90%以上多边形铁素体组织,焊材则采用低硫磷、低碳、多元微合金化的焊丝,焊丝与钢板匹配,可提升焊接效果,使得焊缝组织为细小的铁素体+少量的珠光体组织;而影响直缝埋弧焊管质量最重要的焊接工艺主要是内焊和外焊。

5、目前均是采用不同的焊接设备对钢管进行内焊与外焊,增加了直缝埋弧焊管焊接时的生产线的长度与空间占比,不仅易导致整体生产效率不高,同时也增加了埋弧焊钢管生产的成本,并且分别使用不同的设备对钢管的焊缝进行内焊和外焊可能会导致焊接条件难以统一控制,从而影响焊接质量的一致性。

技术实现思路

1、鉴于上述问题,本技术实施例提供一种埋弧焊钢管生产工艺,其使用了一种埋弧焊钢管焊接设备,以解决相关技术中的技术问题。

2、为了实现上述目的,本技术实施例提供如下技术方案:一种埋弧焊钢管生产工艺,其使用了一种埋弧焊钢管焊接设备,埋弧焊钢管焊接设备包括固定底座与埋弧焊接机,埋弧焊接机为现有设备,固定底座的顶部靠近沿其长度方向排布的其中一侧安装有固定箱,另一侧安装有两个支撑架,两个支撑架沿固定底座宽度方向对称布置。

3、两个支撑架与固定箱上共同设置有对焊管进行固定的压固机构,固定底座的顶部安装有承接移动机构,固定箱与固定底座上共同设置有对焊管焊缝进行调整的调整对位机构,焊管放置在承接移动机构上之后,承接移动机构下移将焊管放置在调整对位机构上时,承接移动机构并与压固机构相配合驱动压固机构将焊管抵压固定,固定箱靠近支撑架的侧壁安装有焊接转换机构。

4、所述焊接转换机构包括固定箱侧壁安装的上下排布的两个导轨,下侧的导轨插入焊管内,上侧的导轨位于焊管外壁上方,导轨呈开口朝向固定箱的u形结构,导轨与焊管轴线相平行的两个水平段相对面均开设有限位槽,上下两个导轨的限位槽内分别滑动设置有焊接平移驱动组一与焊接平移驱动组二,固定箱的侧壁连接有上下移动的转换驱动组,埋弧焊接机在转换驱动组的带动交替和焊接平移驱动组二与焊接平移驱动组一相配合对焊管进行内焊与外焊,焊接平移驱动组二与焊接平移驱动组一均用于驱动埋弧焊接机沿焊管轴向水平移动。

5、在一种可能实施的方式中,位于上侧的所述导轨远离固定箱的一端连接在两个支撑架之间,位于下侧的导轨顶部与固定箱之间安装有两个加强肋,两个加强肋沿固定底座宽度方向对称。

6、在一种可能实施的方式中,所述转换驱动组包括上下滑动连接在固定箱侧壁的升降架,固定箱侧壁开设有与升降架滑动连接的导向槽,升降架远离固定箱的一侧安装有矩形插杆,矩形插杆位于导轨两个水平段之间,埋弧焊接机的顶部滑动安装有倒t形座,倒t形座的底部开设有储存槽,储存槽内设置有驱动埋弧焊接机顶部进入储存槽内一段距离的升降驱动源一(如电动滑块,倒t形座的竖直段开设有与矩形插杆插接配合的矩形通槽,升降架与矩形插杆上共同设置有限位锁定组件。

7、在一种可能实施的方式中,所述限位锁定组件包括矩形插杆远离升降架的一侧开设的上下贯通的容纳槽,容纳槽内滑动连接有上下对称布置的挡块,矩形插杆靠近升降架的一端顶部安装有限位条,升降架靠近导向槽的一侧开设有安装槽,安装槽内滑动连接有贯穿升降架后穿入容纳槽的拉杆,拉杆与上下两个挡块之间均铰接有摆动杆,拉杆与安装槽之间连接有套设在拉杆上的复位弹簧二,导向槽内安装有上下对称布置的弧形凸块,拉杆贯穿安装槽后安装有滚珠,弧形凸块用于抵推拉杆移动。

8、在一种可能实施的方式中,所述焊接平移驱动组二包括承托座,承托座上开设有上下贯通的t形槽,承托座滑动连接在位于下侧的导轨上的两个限位槽内,且位于下侧的导轨上端面开设有进入槽二,进入槽二位于导轨靠近固定箱的一端,相对应的限位槽内设置有驱动承托座移动的驱动源二。

9、在一种可能实施的方式中,所述焊接平移驱动组一包括带动座,带动座的下端面开设有上下贯通的倒t形通槽,带动座靠近固定箱的侧壁开设有上下贯通且与倒t形通槽连通的贯穿槽,带动座滑动连接在位于上侧的导轨上的两个限位槽之间,位于上侧的导轨底部开设有与其上限位槽连通的进入槽一,进入槽一位于导轨靠近固定箱的一端,上侧相对应的限位槽内设置有驱动带动座移动的驱动源一。

10、在一种可能实施的方式中,所述压固机构包括固定箱靠近支撑架的一侧通过多个支撑杆安装的且沿固定底座宽度方向对称布置的两个弧形架,下侧的导轨位于两个弧形架之间,弧形架外环壁安装有均匀排布的挡板,固定底座上开设有位于两个支撑架之间的滑移槽,滑移槽上连接有沿固定底座长度方向滑动的凵形架,凵形架的两个竖直段侧壁均通过支撑条与相对应的支撑架滑动连接,焊管位于凵形架的两个竖直段之间,凵形架竖直段上端均滑动连接有沿焊管径向移动的抵压板,凵形架的两竖直段均开设有弹簧槽,弹簧槽内安装有与抵压板相连接的复位弹簧一,两个支撑架上均安装有楔块,两个抵压板的相背面均转动连接有与相对应楔块斜面滚动接触的减摩辊,在俯视视角下两个楔块的斜面构成小口径端朝向固定箱的八字形结构。

11、在一种可能实施的方式中,所述承接移动机构包括开设在固定底座顶部的收纳槽,收纳槽内连接有上下滑动的支撑座,支撑座上转动连接有沿固定底座宽度方向对称布置的两组承托轮,每组呈承托轮由转动连接在支撑座上且沿固定底座长度方向排布的多个承托轮组成,支撑座上安装有在其向下移动时拉动凵形架向焊管移动的抵压驱动组。

12、在一种可能实施的方式中,所述调整对位机构包括固定底座顶部连接的沿其宽度方向对称布置的两个耳座,耳座与固定箱之间转动连接有调整旋转辊,承托轮位于两个调整旋转辊之间,两个调整旋转辊位于两个支撑架之间,固定箱内安装有驱动两个调整旋转辊旋转带动焊管进行焊缝位置调整的调整驱动组。

13、在一种可能实施的方式中,所述抵压驱动组包括滑移槽与收纳槽之间开设的相连通的连接槽,凵形架与支撑座之间铰接有沿固定底座宽度方向排布的多个推拉条。

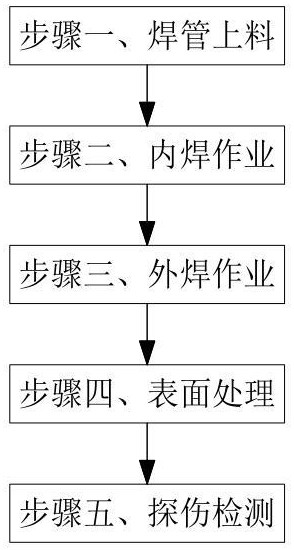

14、采用上述埋弧焊钢管焊接设备对钢管进行焊接生产时的具体生产工艺包括以下步骤:

15、步骤一、上料:将已经odf成型并且预焊后的焊管放到焊接设备上,在放置时将焊管从固定底座远离固定箱的一侧套设在位于下侧的导轨上,在焊管套设移动的过程中承接移动机构对焊管的外壁底部进行支撑,当焊管完全移动至承接移动机构上之后,承接移动机构下移将焊管放置在调整对位机构上,此时承接移动机构与压固机构相配合驱动压固机构将焊管抵压限位固定。

16、步骤二、内焊作业:焊接设备对已经固定完毕的焊管进行内焊作业,焊接时通过调整对位机构调整焊管的焊缝进行调整,使得焊缝位于焊管的轴线正下方,然后再通过焊接平移驱动组二与埋弧焊接机相配合,使得埋弧焊接机对焊管的内壁焊缝进行内焊。

17、步骤三、外焊作业:当焊管的内焊完成之后,埋弧焊接机在转换驱动组的带动下移动至焊接平移驱动组一上并与焊接平移驱动组一相配合,同时调整对位机构调整焊管的焊缝进行调整,使得焊管的焊缝位于焊管轴向的正上方,之后埋弧焊接机与对焊接平移驱动组一相配合对焊管的外壁焊缝进行外焊。

18、步骤四、表面处理:对焊管的焊缝表面进行焊瘤清除及焊瘤清除处理。

19、步骤五、探伤检测:对表面处理后的焊管进行内外焊缝探伤检测。

20、本发明实施例中的上述一个或多个技术方案,至少具有如下有益效果之一:1.本发明所设计的一种埋弧焊钢管焊接设备,通过焊接转换机构使得埋弧焊接机在转换驱动组的带动下交替着和焊接平移驱动组二、焊接平移驱动组一相配合对焊管进行内焊与外焊,从而实现埋弧焊接机既可以完成对焊管的内焊,又可以完成对焊管的外焊,节省了焊管的埋弧焊成本,避免了采用不同设备时需要对焊管进行转移,造成焊管焊接效率低的问题,同时也使得焊管焊缝在焊接时,内焊与外焊的焊接条件得到同一控制,从而提高埋弧焊钢管焊接质量的一致性。

21、2.本发明采用凵形架、抵压板与楔块相配合对焊管进行抵压固定,缩短了对焊管进行固定时的移动行程,提高了焊接固定的效率,并减小了埋弧焊钢管焊接设备的整体空间占比。

22、3.本发明中的承接移动机构下移将焊管放置在调整对位机构上时,承接移动机构通过抵压驱动组与压固机构相配合驱动压固机构将焊管抵压固定,从而使得凵形架与支撑座通过同一移动驱动源驱动,减少了驱动成本的同时还进一步提高了焊管的放置与固定效率。

- 还没有人留言评论。精彩留言会获得点赞!