一种直纹面构件双线电极随动式电火花电解联合加工方法

本发明涉及直纹面线切割,具体为一种直纹面构件双线电极随动式电火花电解联合加工方法。

背景技术:

1、直纹面是由一直线在空间移动扫描而形成的表面,如锥面、柱面、单叶双曲面、双曲抛物面等。直纹面构件广泛应用于航空航天、汽车制造、海洋工程、模具制造等领域。直纹面构件特别适合采用切割技术进行加工,但是电火花线切割、激光切割、气体火焰切割、等离子弧切割等加工方式会产生重铸层,重铸层会造成加工后产品的加工精度和表面质量降低,其表面产生的微裂纹、微气孔等缺陷又可能严重影响产品的使用寿命和安全性。随着航空航天等高端应用领域产品对直纹面构件应用的需求增加,其高疲劳寿命和高可靠性指标逐步禁止工作面有重铸层存在。因此,上述单一切割技术已经逐渐无法满足直纹面构件高表面完整性的加工需求。

2、电解线切割加工是基于电化学阳极溶解原理,实现槽、缝等结构以及形状复杂或具有高深宽比的三维结构/零件的加工。电解线切割加工技术具有加工表面无应力、无变质层与零件材料硬度无关等优点,是实现高端产品高表面完整性加工的一种理想技术手段。研究人员已经利用电解切割加工技术实现了较多类型的直纹面构件无重铸加工,但存在加工效率低、加工工件厚度有限等问题。

3、目前为了提高加工效率,研究人员通常是利用电火花线切割加工技术快速实现直纹面构件的加工,而后再利用电解加工技术去除加工表面的重铸层,专利公开号为cn108247158a公开了一种导体材料的切割方法,具体公开了安装在同一装夹工具上的三条电极丝,三条电极丝彼此平行设置,第一电极丝和第二电极丝之间的距离大于工件的厚度,首先第一电极丝先采用电火花的方法将工件切割开,然后第二电极丝和第三电极丝采用阳极溶解原理,溶解掉第一电极丝切割过后工件表面留下的凹坑和重铸层;但是由于第一电极丝的电火花切割加工和第二电极丝及第三电极丝电解加工不同步,且三条电极丝彼此平行设置,第一电极丝和第二电极丝之间的距离大于工件的厚度,存在加工工序复杂、涉及设备多、可操作性低、加工效率低等问题。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种直纹面构件双线电极随动式电火花电解联合加工方法,通过电极a和电极b同时同步的对工件进行电火花、电解联合切割加工,加工工序简单,涉及设备少,可操作性强,加工效率提高,切割工件后其加工表面无重铸层,加工表面质量好;双线电极结构简单,电极a和电极b之间的间隙较小,电极a在发生电火花放电5时产生的瞬间爆炸力加快了间隙内产物的排出,进一步提高了加工效率;在加工过程中无需调节脉冲电源的参数,加工方法操作方便,可以对结构较为复杂的直纹面进行电火花电解联合加工,可以有效解决背景技术中的问题。

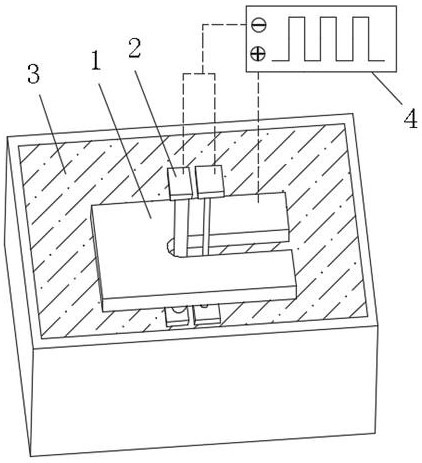

2、为实现上述目的,本发明提供如下技术方案:一种直纹面构件双线电极随动式电火花电解联合加工方法,该加工方法中包括双线电极,双线电极由主要在加工方向上发生电火花放电的电极a和在加工方向侧面发生电解反应的电极b构成,电极a和电极b相互平行,电极a和电极b分别安装在两个电极夹具上,且电极a位于电极b的前侧,电极b随着电极a的加工轨迹运动;

3、具体的加工方法为:电极a和电极b与脉冲电源的阴极电连接,工件与脉冲电源的阳极电连接,双线电极和工件均浸没在低电导率溶液中,双线电极在机床伺服控制系统的作用下沿加工方向移动,电极a与工件的加工位置形成放电间隙,电极a在加工方向上发生电火花放电,且电极a与工件加工位置的最大放电间隙为l1;电极a在加工方向侧面发生电火花放电或电解反应;电极b随着电极a的加工轨迹同步运动,电极b对在加工方向侧面发生电解反应;在电极a和电极b的随动式联合作用下,电极a主要完成快速的电火花切割加工,同时电极a可完成电火花切割侧面重铸层的电解去除,电极b主要完成电极a电火花切割侧面重铸层的更进一步电解去除。

4、进一步的,所述电极a在机床伺服控制系统的作用下对工件进行切割的过程中,当电极a与其切割侧面的加工间隙l2小于等于其在机床伺服控制系统的作用下与加工位置形成的最大放电间隙l1时,电极a与切割侧面发生电火花放电;当电极a与其切割侧面的加工间隙l2大于其在机床伺服控制系统的作用下与加工位置形成的最大放电间隙l1时,电极a与切割侧面发生电解反应。

5、进一步的,所述电极a的直径大于电极b的直径,且电极a的导电性与电极b的导电性相同;此时,电极b与其切割侧面的加工间隙l3大于电极a在机床伺服控制系统的作用下与加工位置形成的最大放电间隙l1,在切割加工过程中,电极b的切割侧面仅发生电解反应。

6、进一步的,所述双线电极中的电极a和电极b为线状电极、棒状电极或管状电极中的任一一种。

7、为实现上述目的,本发明还提供如下技术方案:一种直纹面构件双线电极随动式电火花电解联合加工方法,该加工方法中包括双线电极,双线电极由主要在加工方向上发生电火花放电的电极a和在加工方向侧面发生电解反应的电极b构成,电极a和电极b相互平行,电极a和电极b分别安装在两个电极夹具上,且电极a位于电极b的前侧,电极b随着电极a的加工轨迹运动;

8、具体的加工方法为:电极a和电极b与脉冲电源的阴极电连接,工件与脉冲电源的阳极电连接,双线电极和工件均浸没在低电导率溶液中,双线电极在机床伺服控制系统的作用下沿加工方向移动,电极a与工件的加工位置形成放电间隙,电极a在加工方向上发生电火花放电,且电极a与工件加工位置的最大放电间隙为l1;电极a在加工方向侧面发生电火花放电或电解反应;电极b随着电极a的加工轨迹同步运动,电极b对在加工方向侧面发生电解反应;在电极a和电极b的随动式联合作用下,电极a主要完成快速的电火花切割加工,同时电极a可完成电火花切割侧面重铸层的电解去除,电极b主要完成电极a电火花切割侧面重铸层的更进一步电解去除。

9、进一步的,所述电极a在机床伺服控制系统的作用下对工件进行切割的过程中,当电极a与其切割侧面的加工间隙l2小于等于其在机床伺服控制系统的作用下与加工位置形成的最大放电间隙l1时,电极a与切割侧面发生电火花放电;当电极a与其切割侧面的加工间隙l2大于其在机床伺服控制系统的作用下与加工位置形成的最大放电间隙l1时,电极a与切割侧面发生电解反应。

10、进一步的,所述电极a的直径和电极b的直径相同,且电极a的导电性大于电极b的导电性,并且电极b与其切割侧面的加工间隙l3不小于电极a在机床伺服控制系统的作用下与加工位置形成的最大放电间隙l1,且由于电极a的导电性大于电极b的导电性,在切割加工过程中,电极b的切割侧面仅发生电解反应。

11、进一步的,所述双线电极中的电极a和电极b为线状电极、棒状电极或管状电极中的任一一种。

12、与现有技术相比,本发明的有益效果是:本直纹面构件双线电极随动式电火花电解联合加工方法,通过电极a和电极b同时同步的对工件进行电火花、电解联合切割加工,电极b随着电极a的加工轨迹运动,加工工序简单,涉及设备少,可操作性强,加工效率提高,切割工件后其加工表面无重铸层,提升加工表面质量;且由于极b与电极a为随动式联合加工,电极b与电极a的加工轨迹运动相同,可以对结构较为复杂的直纹面(如连续弯折的直纹面)进行电火花电解联合加工,相对于电极a和电极b固定在一个电极夹具上,只能对简单的直纹面(如直线的直纹面)进行电火花电解联合加工;

13、相比于单一的电火花线切割加工技术,本发明通过随动式的电解加工电极去除了电火花加工的重铸层,在保证效率的前提下,提升了切割加工质量;相比于单一的电解加工技术,本发明通过电火花前置的电火花线电极的火花放电蚀除材料,显著提高了效率;相比于现有的电火花加工后再进行二次电解的去除重铸层增加式工艺方法,本发明减少了二次电解加工的设备使用、工序复杂性、工序时间,特别是无需进行二次电解加工对工件的装夹定位,显著提高了加工的一致性;同时本发明通过在一台设备上即可完成直纹面构件的高效率、高质量切割加工,显著提高了加工效率,并且操作简单,可适用性强。

- 还没有人留言评论。精彩留言会获得点赞!