一种适用于难加工材料可实现高效换热的热管刀具结构

本发明属于机械切削加工冷却,涉及一种切削工具的高效换热技术,尤其涉及一种适用于难加工材料并可实现高效换热的热管刀具结构,通过在热管刀具内部采用点阵结构、同心套管气液分流以及螺旋槽定向输运等设计,提升了刀具的换热效率和临界热流密度,适用于高速切削、大深度切削及复杂结构切削等应用,尤其在难加工材料的切削中可有效降低切削温度,提高加工质量并延长刀具使用寿命。

背景技术:

1、高强钢、钛合金、高温合金等先进金属材料在航空航天、武器装备等领域的应用越来越多,然而由于这些材料普遍具有强度高、硬度高、导热性差等特性,属于典型的难切削加工材料。特别是在航空航天工业中,涡轮叶片、发动机零件等关键组件多由高温合金和钛合金制成,这些材料在保证高强度和耐热性能的同时,极大增加了加工难度。在对这些材料进行切削加工时,切削过程中产生的大量切削热成为影响加工质量和效率的关键因素。

2、切削加工过程中,切削层金属在刀具与工件接触时会发生复杂的弹性变形和塑性变形,此过程消耗的能量大部分转换为热能,产生切削热。切削热集中分布于工件、切屑及刀具表面,温度急剧升高,尤其是在高速切削和大切深切削的情况下,切削温度的上升幅度尤为明显。此外,切屑与前刀面、工件和后刀面间的摩擦也会消耗摩擦功,这部分能量也转化为热能,进一步增加了切削热。这些热量的累积会导致刀具温度升高,从而加速刀具磨损,缩短刀具寿命,同时还会影响工件的表面质量和加工精度。

3、传统上,在切削过程中喷淋切削液是最常用的切削加工冷却方式。然而,为提高切削效率,常采用高速切削、大切深切削。在高速切削中,高速旋转的刀具会在其周围形成气障,阻碍切削液进入切削区域;当切削深度较深时,切削液很难进入狭窄的切削缝隙,此外当待加工零件包含型腔、台阶等结构时,封闭半封闭的区域也常阻碍切削液进入切削弧区。切削液的进入受阻,导致切削热无法及时散发,不仅影响工件表面质量,且大幅缩短了刀具的使用寿命,刀具磨损、崩刃等问题频繁出现。

4、为了解决上述问题,业界不断寻求各种高效换热方式,以期通过改善换热条件来降低切削温度,提高切削加工表面质量,延长刀具使用寿命。热管是一种高效换热元件,其充分利用热传导原理与相变介质的快速热传递性质,其导热能力超过任何已知金属。基于此,热管技术被引入刀具设计中,以期利用其高效的导热能力将切削热从刀具内部迅速传导至外部,减少刀具受热不均所带来的热变形和磨损。然而,尽管热管技术理论上具备极高的换热效率,但现有的热管刀具设计仍存在诸多不足,限制了其实际应用效果。首先,尽管在理论上热管刀具具有极高的换热效率,但现有热管刀具结构较为简单,缺乏复杂高效换热结构及其相应的高效换热机理,导致传统热管刀具临界热流密度(chf)低,难以满足日趋复杂的高质、高效切削需求。另一个值得注意的问题是,当切削端高于冷凝端时,热管内的液态工质受重力影响难以快速回流到切削端,导致热管刀具干烧失效。

5、综上所述,虽然热管技术在切削加工冷却领域展现出巨大潜力,但现有的热管刀具仍然难以满足高效切削工艺的需求,因此,如何在现有热管刀具的基础上,通过优化结构设计和换热机制,进一步提高热管刀具的临界热流密度,实现稳定、高效的切削加工,已成为切削领域亟待解决的技术问题。

技术实现思路

1、(一)发明目的

2、针对现有技术的上述缺陷和不足,为解决难加工材料在高速切削、大深度切削及包含型腔、台阶等复杂结构切削时,切削液难以进入狭窄的切削弧区,从而造成切削加工表面烧伤,表面完整性差,及刀具易磨损失效的问题,以及现有热管刀具结构简单、换热效率低,尤其在切削端高于冷凝端时液态工质难以回流,易导致刀具干烧失效的问题,为解决现有技术中的上述以及其他方面的至少一种技术问题,本发明旨在提供一种适用于难加工材料可实现高效换热的热管刀具结构,通过在刀具内部设计点阵结构、同心套管及螺旋槽等复合结构,具体通过点阵结构实现大比面积换热、采用同心套管结构实现气液分流、并通过螺旋槽设计实现液态工质的定向输运等方式,从而显著提高热管的相变换热效率,提升临界热流密度,增强反重力工作能力。本发明还通过高速旋转产生的强制对流作用,进一步增强换热效果,有效解决难加工材料切削过程中的热管理问题,提高加工质量和刀具使用寿命。

3、(二)技术方案

4、为实现该发明目的,解决其技术问题,本发明所采用的技术方案是:

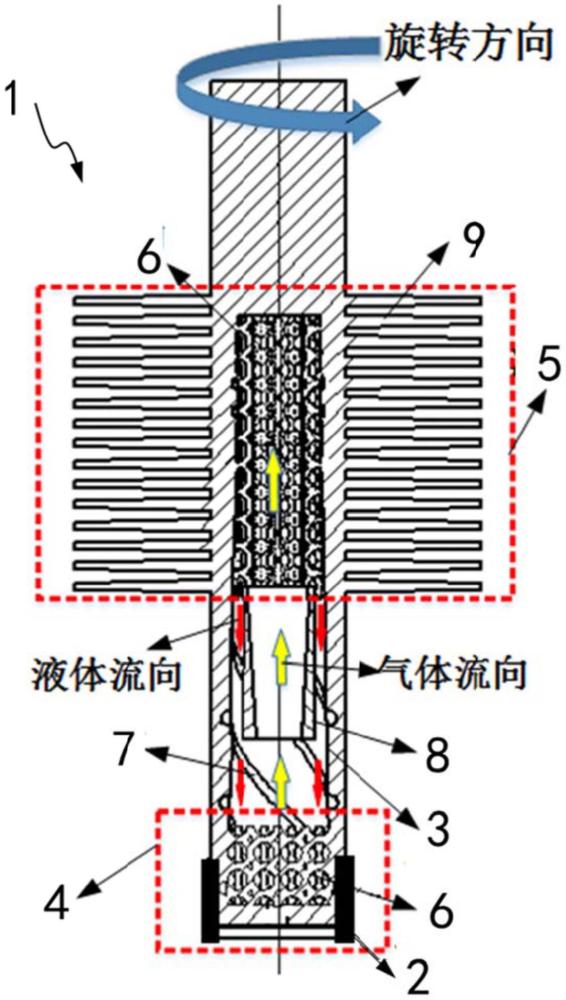

5、一种适用于难加工材料可实现高效换热的热管刀具结构,用于解决在高速切削、大深度切削及复杂结构切削过程中,切削区域热量积累、冷却效率低以及刀具易磨损失效等问题,至少包括一刀杆本体,具体而言:

6、所述刀杆本体整体为一沿轴向延伸的杆状结构体,其轴向的第一端部与旋转驱动件传动连接,其轴向的第二端部的外壁面加工形成为刀具工作面,所述刀具工作面用于与工件接触并实现切削操作;

7、所述刀杆本体的内部加工形成有一沿其轴线延伸的热管管腔,所述热管管腔沿刀杆本体的轴线方向贯穿设置,并包括一在轴向上临近所述刀具工作面位置布置并具有轴向长度的蒸发端以及一在轴向上远离所述刀具工作面位置并具有轴向长度的冷凝端,所述蒸发端及冷凝端内均加工布置有具有大比表面积的多孔点阵结构,其中:

8、所述热管管腔整体加工形成为一锥形管段,其在轴向上临近冷凝端的第一端的内径小于其在轴向上临近所述蒸发端的第二端的内径,且其内壁上加工形成有螺旋输液槽道,所述螺旋输液槽道的第一端在轴向上延伸至所述冷凝端内、第二端在轴向上延伸至所述蒸发端内,

9、所述热管管腔中还加工设置有一与其同心布置并沿轴向延伸的套管,所述套管的第一端在轴向上延伸至所述冷凝端内、第二端在轴向上延伸至临近所述蒸发端且二者之间具有一预设轴向间隔,且所述套管的第一端的外径小于其第二端的外径,并且其第一端的内径大于其第二端的内径,

10、所述热管管腔内充装有预设量的换热工质,所述换热工质在刀具高速旋转时受离心力作用沿热管管腔内壁和螺旋输液槽道流动,并在蒸发端吸收热量气化后通过套管内部向冷凝端流动,在冷凝端冷凝释放热量后再次沿热管管腔内壁和螺旋输液槽道回流至蒸发端,从而形成持续的热量传递循环。

11、(三)技术效果

12、同现有技术相比,本发明的适用于难加工材料可实现高效换热的热管刀具结构,具有以下有益且显著的技术效果:

13、(1)本发明提出的在刀杆本体的热管管腔内部填充多孔点阵结构与同心套管的结合,通过大比表面积点阵结构传导和高速旋转扰流的强制对流作用,实现相变换热效率的提升,解决了传统热管刀具因临界热流密度(chf)低而导致的换热性能不足问题。通过增加液态工质的接触面积,工质的相变速度显著提升,从而提高了切削过程中热量的散逸能力,使得热管能够在更高的热负荷下稳定工作,提高了切削加工的稳定性和效率。

14、(2)本发明的同心套管结构优化了液相和气相的分流过程。在高速旋转和离心力作用下,液相工质紧贴外壁并沿螺旋槽道回流,确保了液相能够快速回流至蒸发端;与此同时,气相通过中心热压效应(烟囱效应)被迅速抽吸至冷凝端,完成冷凝。通过这种狭窄空间的气液分流设计,可发挥强离心力作用下的液相趋壁效应和中心热压效应(烟囱效应)下的气相抽吸作用,实现狭窄空间的气液分流,解决热管内部气相阻碍液相回流而造成的干烧难题,极大地提高了热管刀具的稳定性和使用寿命。

15、(3)传统旋转热管砂轮仅采用锥形壁面或者台阶结构加速液体回流,当蒸发端高于冷凝端时,液体回流效率低,本发明在热管内部锥形壁面上巧妙设计了螺旋槽结构,高速旋转条件下可实现冷凝液体的高效定向输运,从而达到热管刀具反重力稳定切削的目标,特别是在蒸发端高于冷凝端的工作状态下,本发明的螺旋槽道设计使液态工质在反重力环境中依然能够顺利回流,确保在高温切削、深度切削和复杂切削工况下,热管刀具依旧能够保持稳定的冷却效果,达到了热管刀具在各种严苛加工条件下的持续高效工作性能。

16、(4)本发明的热管刀具结构充分考虑了现代制造业对高效、高质量切削加工的需求,能够适应高强钢、钛合金等难加工材料的切削要求,通过有效控制切削温度和提高切削表面质量,为提升加工精度和效率提供了有力支持。

- 还没有人留言评论。精彩留言会获得点赞!