一种净化板端头折弯机的制作方法

本发明属于机械结构领域,尤其是涉及一种净化板端头折弯机。

背景技术:

1、目前,市场上用于生产非标净化板的端头折弯机在宽度调节和折弯精度方面存在一定的局限性。传统的折弯机通常通过在上压模上设计周期性缺口来生产不同宽度的板材。具体来说,不同宽度的板材立边通过周期性排布的缺口来完成折弯。

2、然而,这种方式只能生产固定倍数宽度的板型,无法实现宽度的无级调节。此外,由于上压模的缺口设计,折弯时缺口处与非缺口处的圆角不一致,影响了产品的外观质量。

技术实现思路

1、有鉴于此,本发明旨在提出一种净化板端头折弯机,以至少解决背景技术中的一个问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

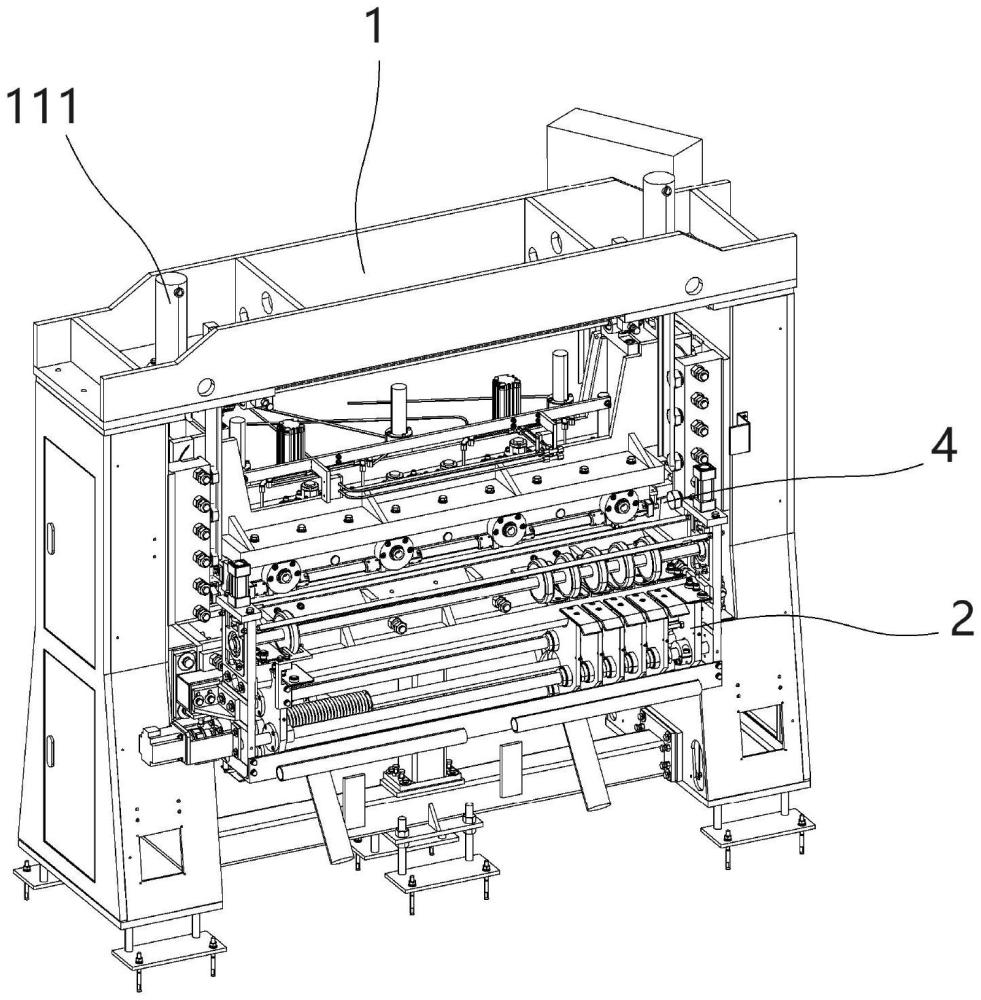

3、一种净化板端头折弯机,包括主体框架以及安装在主体框架上的上压板装置、翻板装置和导向装置;

4、利用导向装置对待加工板材上料,并将待加工板材的端部送至加工区域;

5、利用上压板装置中的端头定位结构对送至加工区域的待加工板材的端部固定压紧;

6、利用上压板装置中的压脚与翻板装置配合,实现对待加工板材的折弯;

7、其中,压脚包括固定端压脚和活动端压脚,通过固定端压脚和活动端压脚调整折弯区域宽度。

8、进一步的,所述主体框架包括:

9、油缸座;

10、翻板支撑座;

11、左右立柱,所述左右立柱设置在油缸座两端,左右立柱内壁设置有第一导轨结构;

12、调节横梁,所述调节横梁设置在左右立柱之间;

13、其中:

14、上压板装置两端通过第一导轨结构安装在主体框架上,利用设置在油缸座上的第一油缸带动上压板装置相对于主体框架竖直运动;

15、翻板装置通过翻板支撑座固定在主体框架上;

16、导向装置通过调节横梁固定在主体框架上。

17、进一步的,所述导向装置包括:

18、导向托板和压轮,待加工板材放置在导向托板上,所述压轮设置在导向托板上方,导向托板和压轮之间形成待加工板材的夹持上料部位;

19、所述导向托板包括第一导向托板和第二导向托板,第一导向托板和第二导向托板的上表面形成上料平面;

20、第一导向托板设置不少一个,不少于一个的第一导向托板底部通过第一连接板固定在第一水平安装杆上;

21、第二导向托板设置在远离第一导向托板一侧,第二导向托板底部通过第二连接板与第一水平安装杆滑动连接;

22、导向装置包括导向驱动电机,导向驱动电机的动力输出端连接有第一滚珠丝杆,第一滚珠丝杆的外壁设置有外螺纹结构,第二连接板上设置有对应的螺纹孔,利用第一滚珠丝杆带动第二导向托板沿第一水平安装杆的长度方向运动;

23、所述压轮包括与第一导向托板对应的第一压轮、与第二导向托板对应的第二压轮,第一压轮与第二压轮连接在同一根第二水平安装杆上,第二压轮与第二水平安装杆活动连接;

24、第二水平安装杆两端设置有导向调节轴座,第二水平安装杆两端与导向调节轴座转动连接;

25、导向调节轴座外侧设置有导向竖直调节单元,利用导向竖直调节单元调节压轮相对于导向托板的间距,所述导向竖直调节单元包括设置在导向调节轴座侧方的滑轨结构,利用设置在导向调节轴座上方的竖直调节组件带动导向调节轴座在竖直方向运动,所述竖直调节组件包括气缸或油缸。

26、进一步的,所述翻板装置包括固定板、翻板和连杆结构;

27、固定板安装在翻板支撑座上;

28、连杆结构包括翻板油缸和翻板油缸安装座,翻板油缸利用翻板油缸安装座安装在固定板上,翻板油缸的动力输出端通过翻转传动组件带动翻板相对于固定板转动;

29、固定板上边缘部位具有下钳口。

30、进一步的,所述翻转传动组件包括:

31、主传动臂,翻板油缸的外壳安装在主传动臂上;

32、第一传动臂,翻板油缸的的动力输出端与第一传动臂的第一端通过转接块连接,第一传动臂的第二端与第一固定块铰接;

33、中心传动臂,中心传动臂的第一端与第一传动臂的中部铰接,第二端与第二固定块铰接,中心传动臂的中部与主传动臂铰接;

34、第二传动臂,第二传动臂第一端与主传动臂铰接,第二端与第二固定块铰接。

35、进一步的,所述翻板包括翻板主体和翻板头部件,翻板头部件与翻板主体可拆卸连接;

36、所述固定板包括固定板主体和下钳口部件,下钳口部件与固定板主体可拆卸连接。

37、进一步的,所述上压板装置包括滑动框架和同步齿条,滑动框架两端与主体框架的第一导轨结构配合并通过第一导轨结构相对于主体框架竖直运动;

38、主体框架上的第一油缸的动力输出端与滑动框架连接;

39、主体框架上设置有与同步齿条配合的同步齿轮。

40、进一步的,滑动框架上设置有端头定位机构,所述端头定位机构用于对送至加工区域的待加工板材的端部固定压紧;

41、端头定位机构包括端头压紧条、端头升降单元、端头平移单元,端头平移单元与端头压紧条连接,利用端头升降单元带动头平移单元与端头压紧条运动;

42、端头平移单元包括第一水平驱动气缸,第一水平驱动气缸安装在第一端头安装块上,第一水平驱动气缸的动力输出端与端头压紧条连接,利用第一水平驱动气缸带动端头压紧条在水平方向运动;

43、端头升降单元包括第一竖直驱动气缸,第一竖直驱动气缸安装在第二端头安装块上,第一竖直驱动气缸的动力输出端与第一端头安装块连接,利用第一竖直驱动气缸带动第一端头安装块在竖直方向运动;

44、第二端头安装块上设置有端头定位导向机构,端头定位导向机构包括端头导向齿轮和端头导向齿条。

45、进一步的,滑动框架上设置有上压模机构,上压模机构包括固定端压脚、第一活动端压脚、第二活动端压脚、夹紧油缸和伺服调节机构;

46、上压模机构包括安装槽,伺服调节机构设置在安装槽的端部,利用伺服调节机构调节第一活动端压脚和/或第二活动端压脚在安装槽内摆放位置;

47、夹紧油缸设置在安装槽上方,利用夹紧油缸将第一活动端压脚、第二活动端压脚在安装槽中的摆放位置固定。

48、进一步的,滑动框架上设置有间隙调整机构,上压模机构中的安装槽包括槽连接体,槽连接体两侧一侧为固定槽块,另一侧为微调槽块,槽连接体、固定槽块、微调槽块之间形成安装槽结构;

49、其中,固定槽块与槽连接体固定连接,微调槽块通过微调轴杆安装在槽连接体上,微调槽块通过槽连接体可相对于槽连接体水平微动,通过改变微调槽块与槽连接体的水平位置调节安装槽的宽度;

50、微调轴杆远离槽连接体一端设置有限位部,限位部与槽连接体之间为微调槽块的微动调节区间;

51、间隙调整机构设置在安装槽靠近微调槽块一侧,所述间隙调整机构包括侧顶紧块、调节手轮、调节同步杆、涡轮传动结构;

52、所述涡轮传动结构包括涡轮本体以及间隙传动杆;

53、调节手轮与调节同步杆连接,调节同步杆对应涡轮本体部位的外壁设置有涡轮结构,间隙传动杆的第一端与涡轮本体固定连接,间隙传动杆的第二端设置有外螺纹,侧顶紧块设置有与外螺纹对应的内螺纹结构,利用调节手轮间接带动侧顶紧块在水平方向运动,通过转动手轮带动侧顶紧块从侧方顶紧微调槽块。

54、相对于现有技术,本发明所述的一种净化板端头折弯机具有以下优势:

55、(1)本发明所述的一种净化板端头折弯机,包括主体框架以及安装在主体框架上的上压板装置、翻板装置和导向装置;利用导向装置对待加工板材上料,并将待加工板材的端部送至加工区域;利用上压板装置中的端头定位结构(43)对送至加工区域的待加工板材的端部固定压紧;利用上压板装置中的压脚与翻板装置配合,实现对待加工板材的折弯;其中,压脚包括固定端压脚和活动端压脚,通过固定端压脚和活动端压脚调整折弯区域宽度。

56、(2)本发明所述的一种净化板端头折弯机,其中的上压模机构包括固定端压脚、第一活动端压脚、第二活动端压脚,通过伺服系统控制调节第一活动端压脚、第二活动端压脚的位置,完成净化板生产宽度的无机可调,通过伺服系统控制各自的移动到相应位置组成一个整体上压模,解决了无级调整并且做到折弯后圆角保持一致;

57、(3)本发明所述的一种净化板端头折弯机,其中导向组件包括导向托板和压轮,待加工板材放置在导向托板上,所述压轮设置在导向托板上方,导向托板和压轮之间形成待加工板材的夹持上料部位,通过调整压轮与导向托板的间距进而适应不同厚度的待加工板材;

58、(4)本发明所述的一种净化板端头折弯机,其中导向组件包括第一导向托板和第二导向托板,第二导向托板相对于第一导向托板可活动,通过调整第二导向托板的位置,进而改变第一导向托板与第二引导的上表面形成上料平面的宽度,适应于不同宽度的待加工板材;

59、(5)本发明所述的一种净化板端头折弯机,其中的翻板装置包括固定板、翻板和连杆结构,固定板安装在翻板支撑座上,连杆结构包括翻板油缸和翻板油缸安装座,翻板油缸利用翻板油缸安装座安装在固定板上,翻板油缸的动力输出端通过翻转传动组件带动翻板相对于固定板转动,进而利用翻板对待加工板材执行预设动作;

60、(6)本发明所述的一种净化板端头折弯机,滑动框架上设置有端头定位机构,所述端头定位机构用于对送至加工区域的待加工板材的端部固定压紧,进而辅助折弯机完成预设动作;

61、(7)本发明所述的一种净化板端头折弯机,其中的翻板包括翻板主体和翻板头部件,翻板头部件与翻板主体可拆卸连接;固定板包括固定板主体和下钳口部件,下钳口部件与固定板主体可拆卸连接,本方案中将易磨损的翻板头部件和下钳口部件设置为可拆卸的形式,当由于磨损或更换模具等原因需要对翻板头部件和下钳口部件更换时,仅需要更换翻板头部件和下钳口部件即可,无需整体更换,一方面节约了生产成本,另一方面通过更换所需从尺寸型号的下钳口部件与固定板主体可以提高本装置的通用性。

- 还没有人留言评论。精彩留言会获得点赞!