一种铣镗钻专用机床的制作方法

本发明属于铣镗床,具体涉及一种铣镗钻专用机床。

背景技术:

1、在相关技术中,在对工件进行机械加工时,需要通过铣镗床对工件进行铣面或镗孔加工。

2、现有技术(公开号:cn114433899b)公开了一种自动卧式铣镗床,包括支架、床身、铣头和收集盒,所述支架一端固定安装有床身,所述床身一侧活动安装有铣头,所述床身一侧安装有两个吹风装置,所述床身一侧安装有夹持装置,所述夹持装置一侧安装有收集盒;所述夹持装置包括转动柱、支撑板、第一联块、电动伸缩杆、第二联块、收集仓、大螺旋柱、圆柱环、圆盘、固定底座、固定卡座、卡块、凹槽、第四圆柱、固定头、移动条、小螺旋柱、固定块和摇把。采用了夹持机构,当需要对工件同一水平方向多次加工时,电机带动元件前后移动,取代了传统的松开夹具、调整工件位置、夹紧夹具的操作,省时省力,提高了工作效率与精度。

3、在该现有技术中,当需要对工件进行铣面及钻孔加工时,该产品只能对工件进行铣面加工,然后将工件吊装至另一个设备上进行钻孔加工;这就需要对工件进行两次装夹,从而降低了对工件的加工效率。

技术实现思路

1、为了解决上述现有技术中存在的当需要对工件进行铣面及钻孔加工时,只能对工件进行铣面加工,然后将工件吊装至另一个设备上进行钻孔加工;这就需要对工件进行两次装夹,从而降低了对工件加工效率的问题,本发明提供一种铣镗钻专用机床,采用使旋转机构带动旋转台转动,以实现能够对工件的各个侧面进行加工,从而实现当铣刀盘对工件的一侧面进行铣面加工,并以该侧面作为基准面后,使旋转台带动工件转动90度,然后使安装有钻头的钻头杆对该基准面进行钻孔加工,进而实现只对工件进行一次装夹,即可完成对工件进行铣面和钻孔加工,以提升产品加工效率的效果。其具体技术方案为:

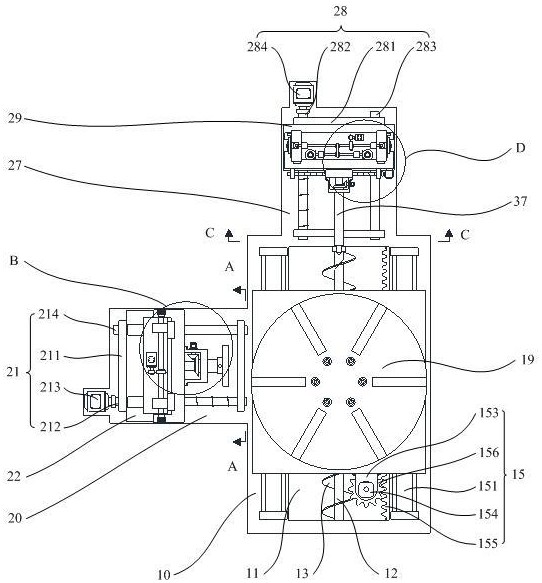

2、一种铣镗钻专用机床,铣镗钻专用机床包括:床身、第一转轴、螺旋叶片、排料口、第一移动机构、第一移动台、旋转机构、旋转台、第一支撑座、第二移动机构、第二移动台、第一升降机构、第一升降板、第一驱动机构、铣刀盘、第二支撑座、第三移动机构、第三移动台、第二升降机构、第二升降板、第四移动机构、第四移动台、第二驱动机构和钻头杆;床身内设置有第一容纳槽;第一转轴嵌入第一容纳槽内,且第一转轴与床身转动连接;多个螺旋叶片套装在第一转轴的外壁上;排料口设置在床身的端部;第一移动机构安装在床身上;第一移动台与第一移动机构相连接;旋转机构安装在第一移动台上;旋转台与旋转机构相连接;第一支撑座固定在床身的侧壁上;第二移动机构安装在第一支撑座上;第二移动台与第二移动机构相连接;第一升降机构安装在第二移动台上;第一升降板与第一升降机构相连接;第一驱动机构安装在第一升降板上;铣刀盘与第一驱动机构相连接;第二支撑座固定在床身背离排料口的端部;第三移动机构安装在第二支撑座上;第三移动台与第三移动机构相连接;第二升降机构安装在第三移动台上;第二升降板与第二升降机构相连接;第四移动机构安装在第二升降板上;第四移动台与第四移动机构相连接;第二驱动机构安装在第四移动台上;钻头杆的一端与第四移动台转动连接,且钻头杆与第二驱动机构相连接。

3、另外,本发明提供的上述技术方案中的铣镗钻专用机床还可以具有如下附加技术特征:

4、在上述技术方案中,第一移动机构包括:第一滑轨、第一滑动座、第一安装板、第一电机、齿条和第一齿轮;两个第一滑轨固定在床身的顶部,且两个第一滑轨位于第一容纳槽的两侧;第一滑动座内设置有第一滑槽,至少两个第一滑动座与第一移动台的底部相连接,且两个第一滑轨分别穿过至少两个第一滑动座的第一滑槽;第一安装板与第一移动台的侧壁相连接;第一电机设置有第一输出轴,第一电机固定在第一安装板上;齿条固定在第一容纳槽的内壁上;第一齿轮套装在第一电机的第一输出轴的外侧,且第一齿轮与齿条相啮合。

5、在上述技术方案中,旋转机构包括:回转支承、第二容纳槽、第二电机、第二齿轮、定位孔、第一支撑架、定位杆、连接板和电动推杆;回转支承包括内圈、外圈和滚动体,多个滚动体同时嵌入内圈和外圈内,外圈固定在第一移动台上,旋转台固定在内圈上,且内圈的内壁上设置有内齿;第二容纳槽设置在第一移动台内;第二电机设置有第二输出轴,第二电机嵌入第二容纳槽内,且第二电机与第一移动台相连接;第二齿轮套装在第二电机的第二输出轴的外侧,且第二齿轮与内圈的内齿相啮合;四个定位孔均匀设置在旋转台的底部;第一支撑架固定在第一移动台上,且第一支撑架位于回转支承的外侧;至少部分定位杆嵌入第一支撑架内,定位杆的一端穿过第一支撑架的顶部,且定位杆的一端嵌入定位孔内;连接板与定位杆的另一端相连接,且连接板穿过第一支撑架的两侧壁;电动推杆设置有驱动轴,电动推杆固定在第一移动台的侧壁上,且电动推杆的驱动轴与连接板相连接。

6、在上述技术方案中,旋转机构还包括:弹簧、第二支撑架、第一接触开关、第二接触开关和限位螺母;弹簧套装在定位杆的外侧,弹簧的一端与第一支撑架相连接,且弹簧的另一端与连接板相连接;第二支撑架呈l形,第二支撑架固定在第一移动台上,且第二支撑架位于第一支撑架与回转支承之间;第一接触开关安装在第二支撑架上,第一接触开关位于连接板的上方,且第一接触开关与第二电机电连接;第二接触开关固定在第一移动台上,第二接触开关位于连接板的下方,且第二接触开关同时与电动推杆和第二电机电连接;限位螺母套装在驱动轴的外侧,限位螺母与连接板的顶部相贴合;其中,驱动轴呈阶梯形。

7、在上述技术方案中,第二移动机构包括:第一支撑板、第一螺纹孔、第一丝杠、第三电机和第一光杠;两个第一支撑板固定在第一支撑座上,且两个第一支撑板之间有间距;第一螺纹孔内设置有第一内螺纹,第一螺纹孔贯穿设置在第二移动台内;第一丝杠的外壁上设置有第一外螺纹,第一丝杠的两端分别与两个第一支撑板转动连接,且第一丝杠穿过第一螺纹孔;第三电机设置有第三输出轴,第三电机固定在第一支撑座上,且第三电机的第三输出轴与第一丝杠相连接;第一光杠的两端分别与两个第一支撑板相连接,且第一光杠穿过第二移动台;其中,第一外螺纹与第一内螺纹相适配。

8、在上述技术方案中,第一升降机构包括:第一升降架、第一固定板、第二转轴、卷线筒、钢丝绳、第二滑轨、第四电机、第三齿轮和第四齿轮;第一升降架固定在第二移动台上;两个第一固定板固定在第一升降架上,且两个第一固定板之间有间距;第二转轴依次穿过两个第一固定板,且第二转轴同时与两个第一固定板转动连接;两个卷线筒分别套装在第二转轴的两端;钢丝绳的一端与卷线筒相连接,两个钢丝绳分别绕设在两个卷线筒的外侧,两个钢丝绳的另一端同时与第一升降板相连接;两个第二滑轨固定在第一升降架的前壁上,且两个第二滑轨穿过第一升降板;第四电机设置有第四输出轴,第四电机固定在第一升降架上;第三齿轮套装在第二转轴的外侧;第四齿轮套装在第四电机的第四输出轴的外侧,且第四齿轮与第三齿轮相啮合。

9、在上述技术方案中,第一驱动机构包括:第一驱动架、第三转轴、第五电机、第一锥齿轮和第二锥齿轮;第一驱动架固定在第一升降板上;第三转轴的一端与第一升降板转动连接,第三转轴穿过第一驱动架,第三转轴与第一驱动架转动连接,且第三转轴与铣刀盘相连接;第五电机设置有第五输出轴,第五电机固定在第一驱动架的侧壁上;第一锥齿轮嵌入第一驱动架内,第一锥齿轮与第五电机的第五输出轴相连接;第二锥齿轮嵌入第一驱动架内,第二锥齿轮套装在第三转轴的外侧,且第二锥齿轮与第一锥齿轮相啮合。

10、在上述技术方案中,第三移动机构包括:第二支撑板、第二螺纹孔、第二丝杠、第二光杠和第六电机;两个第二支撑板固定在第二支撑座上,且两个第二支撑板之间有间距;第二螺纹孔内设置有第二内螺纹,第二螺纹孔贯穿设置在第三移动台内;第二丝杠的外壁上设置有第二外螺纹,第二丝杠的两端分别与两个第二支撑板转动连接,且第二丝杠穿过第二螺纹孔;第二光杠的两端分别与两个第二支撑板相连接,且第二光杠穿过第三移动台;第六电机设置有第六输出轴,第六电机固定在第二支撑座上,且第六电机的第六输出轴与第二丝杠相连接;其中,第二内螺纹与第二外螺纹相适配。

11、在上述技术方案中,第二升降机构包括:第二升降架、第三螺纹孔、第三丝杠、第四螺纹孔、第四丝杠、第三滑轨、第二固定板、第四转轴、第三锥齿轮、第四锥齿轮、第三固定板、中间轴、同步轮、同步带、链轮架、链轮本体、链条、配重块、导向杆、第七电机、第五齿轮和第六齿轮;第二升降架固定在第三移动台上;第三螺纹孔内设置有第三内螺纹,第三螺纹孔贯穿设置在第二升降板的一侧;第三丝杠的外壁上设置有第三外螺纹,第三丝杠嵌入第二升降架内,第三丝杠的一端与第三移动台转动连接,第三丝杠的另一端与第二升降架转动连接,且第三丝杠穿过第三螺纹孔;第四螺纹孔内设置有第四内螺纹,第四螺纹孔贯穿设置在第二升降板的另一侧;第四丝杠的外壁上设置有第四外螺纹,第四丝杠嵌入第二升降架内,第四丝杠的一端与第三移动台转动连接,第四丝杠的另一端与第二升降架转动连接,且第四丝杠穿过第四螺纹孔;两个第三滑轨固定在第二升降架的前壁上,且两个第三滑轨穿过第二升降板;两个第二固定板固定在第二升降架的顶部,且两个第二固定板之间有间距;第四转轴依次穿过两个第二固定板,且第四转轴同时与两个第二固定板转动连接;两个第三锥齿轮分别套装在第四转轴的两端;两个第四锥齿轮分别套装在第三丝杠和第四丝杠的外侧,两个第四锥齿轮位于第二升降架的上方,且第四锥齿轮与第三锥齿轮相啮合;两个第三固定板固定在第二升降架的顶部,且两个第三固定板之间有间距;中间轴依次穿过两个第三固定板,且中间轴与两个第三固定板转动连接;两个同步轮分别套装在中间轴和第四转轴的外侧;同步带同时套装在两个同步轮的外侧;链轮架呈l形,两个链轮架固定在第二升降架上,且两个链轮架位于两个第三固定板的两侧;两个链轮本体分别与两个链轮架转动连接,且两个链轮本体分别与中间轴的两端相连接;链条绕设在链轮本体的外侧,链条的一端与第二升降板相连接;配重块与链条的另一端相连接;导向杆安装在第二升降架的侧壁上,且导向杆穿过配重块;第七电机设置有第七输出轴,第七电机固定在第二升降架的顶部;第五齿轮套装在中间轴的外侧;第六齿轮套装在第七电机的第七输出轴的外侧,且第六齿轮与第五齿轮相啮合;其中,第三外螺纹与第三内螺纹相适配,第四外螺纹与第四内螺纹相适配,第三外螺纹的螺旋方向与第四外螺纹的螺旋方向相反,第三内螺纹的螺旋方向与第四内螺纹的螺旋方向相反。

12、在上述技术方案中,第四移动机构包括:第三支撑板、第五螺纹孔、第五丝杠、第三光杠和第八电机;两个第三支撑板固定在第二升降板上,且两个第三支撑板之间有间距;第五螺纹孔内设置有第五内螺纹,第五螺纹孔贯穿设置在第四移动台内;第五丝杠的外壁上设置有第五外螺纹,第五丝杠的两端分别与两个第三支撑板转动连接,且第五丝杠穿过第五螺纹孔;第三光杠的两端分别与两个第三支撑板相连接,且第三光杠穿过第四移动台;第八电机设置有第八输出轴,第八电机固定在第二升降板上,且第八电机的第八输出轴与第五丝杠相连接;其中,第五外螺纹与第五内螺纹相适配。

13、在上述技术方案中,第二驱动机构包括:第二驱动架、第九电机、第五锥齿轮和第六锥齿轮;第二驱动架固定在第四移动台上,钻头杆穿过第二驱动架,且钻头杆与第二驱动架转动连接;第九电机设置有第九输出轴,第九电机固定在第二驱动架的侧壁上;第五锥齿轮嵌入第二驱动架内,第五锥齿轮套装在钻头杆的外侧;第六锥齿轮嵌入第二驱动架内,第六锥齿轮套装在第九电机的第九输出轴的外侧,且第六锥齿轮与第五锥齿轮相啮合。

14、本发明的一种铣镗钻专用机床,与现有技术相比,有益效果为:

15、1. 通过第一升降机构调节铣刀盘的高度,使第二移动机构带动铣刀盘向旋转台方向移动,并使第一驱动机构带动铣刀盘转动,以实现铣刀盘能够对工件不同高度的位置进行铣面加工,还能够调节铣刀盘对工件加工的深度;同时,通过第一移动机构带动第一移动台和工件移动,以实现工件与铣刀盘能够相对移动,从而增大铣刀盘对工件的加工面积。通过使第二升降机构调节钻头杆的高度,并使第四移动机构调节钻头杆沿x轴方向的位置,以实现调节钻头杆与工件相对位置;同时,通过第二驱动机构带动钻头杆转动,并使第三移动机构带动第三移动台向旋转台方向移动,以实现当钻头杆上安装有钻头或镗刀时,钻头或镗刀能够对工件的不同位置进行钻孔或镗孔加工。通过使旋转机构带动旋转台转动,以实现能够对工件的各个侧面进行加工,从而实现当铣刀盘对工件的一侧面进行铣面加工,并以该侧面作为基准面后,使旋转台带动工件转动90度,然后使安装有钻头的钻头杆对该基准面进行钻孔加工,进而实现只对工件进行一次装夹,即可完成对工件进行铣面和钻孔加工,以提升产品的加工效率。而且,在铣刀盘对工件的另一侧面进行铣面加工时,钻头杆能够带动钻头对已完成铣面加工的侧面进行钻孔加工,进一步提升对工件的加工效率。

16、2. 通过将齿条固定在第一容纳槽的内壁上,将第一齿轮套装在第一电机的第一输出轴的外侧,并使第一齿轮与齿条相啮合,以实现第一电机能够带动第一齿轮转动,从而实现第一齿轮能够啮合着齿条移动,进而实现使第一移动台能够通过第一滑动座沿着第一滑轨移动,以为移动第一移动台提供动力。

17、3. 当将工件安装在旋转台上,并准备带动工件转动90度时,先启动电动推杆,使电动推杆带动连接板和定位杆向下移动,从而使定位杆从定位孔内移出;然后,启动第二电机,使第二电机通过第二齿轮带动内圈和旋转台转动;当旋转台转动90度时,启动电动推杆,使电动推杆带动连接板和定位杆向上移动,从而使定位杆嵌入定位孔内,以避免旋转台发生转动,以提升旋转台的稳定性,同时,还能确保旋转台转动90度,以提升工件的位置精度。

18、4. 当准备转动旋转台,并使电动推杆带动连接板向下移动至与第二接触开关处时,此时弹簧处于压缩状态,连接板与第二接触开关相接触,从而使第二接触开关同时给第二电机和电动推杆一个信号,使第二电机启动,以使第二电机通过第二齿轮带动内圈和旋转台转动;同时,使电动推杆停止带动驱动轴向下移动,并延迟预定时间(5-10秒,即定位杆不与定位孔相对时)后,电动推杆带动驱动轴向上移动至初始位置;此时,弹簧复位并带动连接板和定位杆向上移动,直至定位杆与旋转台的底部相贴合;此时,第二电机继续带动旋转台转动;当定位杆与定位孔相对,弹簧带动定位杆向上移动,从而使定位杆嵌入定位孔内,且连接板与第一接触开关相接触,以使第一接触开关给第二电机一个信号,进而使第二电机停止工作,以使旋转台停止转动,以确保工件转动90度,以提升工件的位置精度。由于驱动轴呈阶梯形,因此当定位杆与旋转台的底部相接触时,连接板并不与限位螺母相接触,从而实现当定位杆与定位孔相对时,连接板能够沿着驱动轴移动,以确保定位杆能够嵌入定位孔内。

19、5. 通过将两个第一支撑板固定在第一支撑座上,将第一丝杠的两端分别与两个第一支撑板转动连接,以实现两个第一支撑板对第一丝杠进行支撑,从而实现第一丝杠能够在两个第一支撑板之间转动;通过将第一螺纹孔贯穿设置在第二移动台内,并使第一丝杠穿过第一螺纹孔,以实现第一丝杠与第二移动台螺纹连接,从而实现转动第一丝杠,使第一丝杠带动第二移动台移动。

20、6. 通过使第二转轴带动两个卷线筒转动,以实现卷线筒对钢丝绳进行收线或放线,并利用钢丝绳带动第一升降板上下移动,相对于通过丝杠带动第一升降板上下移动,钢丝绳带动第一升降板上下移动的速度更快,以提升产品的工作效率;而且,当铣刀盘对工件进行粗铣加工时,无需很高的精度,因此通过钢丝绳带动第一升降板上下移动也能满足产品的精度要求。

21、7. 通过将第一驱动架固定在第一升降板上,将第三转轴的一端与第一升降板转动连接将第三转轴穿过第一驱动架,并使第三转轴与第一驱动架转动连接,以实现第一驱动架和第一升降板相配合对第三转轴进行支撑,从而实现第三转轴能够在第一驱动架内转动;同时,将第三转轴与铣刀盘相连接,以实现第三转轴能够带动铣刀盘转动,从而实现铣刀盘能够对工件进行铣面加工。

22、8. 通过将第二螺纹孔贯穿设置在第三移动台内,并使第二丝杠穿过第二螺纹孔,以实现第二丝杠与第三移动台螺纹连接,从而实现转动第二丝杠,使第二丝杠带动第三移动台移动,进而调节第三移动台与床身之间的距离。

23、9. 当准备调节第二升降板的高度时,启动第七电机,第七电机通过第五齿轮和第六齿轮带动中间轴转动;当中间轴转动时,中间轴通过两个同步轮和同步带带动第四转轴转动,从而使第四转轴通过两个第三锥齿轮和第四锥齿轮带动第三丝杠和第四丝杠转动,进而使第三丝杠和第四丝杠相配合带动第二升降板上下移动;而且,当中间轴转动时,中间轴也将带动两个链轮本体转动,从而使链轮本体带动链条移动,以使链条能够适配第二升降板的高度;同时,与链条相连接的配重块也能够平衡第二升降板的重量,以降低第三丝杠和第四丝杠带动第二升降板上下移动的难度,进一步提升第二升降板上下移动的稳定性。

24、10. 通过将第五螺纹孔贯穿设置在第四移动台内,并使第五丝杠穿过第五螺纹孔,以实现第五丝杠与第四移动台螺纹连接,从而实现转动第五丝杠,使第五丝杠带动第四移动台移动,进而调节第四移动台的位置。

25、11. 通过将第九电机固定在第二驱动架的侧壁上,以实现第二驱动架对第九电机进行支撑,从而提升第九电机的稳定性;通过将第六锥齿轮套装第九电机的第九输出轴的外侧,将第五锥齿轮套装在钻头杆的外侧,并使第五锥齿轮与第六锥齿轮相啮合,以实现第九电机能够带动第六锥齿轮转动,从而实现第六锥齿轮通过第五锥齿轮带动钻头杆转动,以为转动钻头杆提供动力。

- 还没有人留言评论。精彩留言会获得点赞!