一种钢拱肋精准加工方法与流程

本发明属于钢拱肋拼装,具体涉及一种钢拱肋精准加工方法。

背景技术:

1、六边a形钢拱肋作为一种特殊的拱肋结构形式,在桥梁工程中具有独特的优势和特点。传统六边a形钢拱肋组拼过程中,常将底板放置在临时支撑上,再将隔板焊接在底部壁板上,由于箱型构件在未形成整体时对隔板支撑力不够,易造成隔板的倾覆现象,从而影响构件组拼质量及组拼效率。在底板上安装完成隔板及加劲板后,还需进行侧部及上部下侧壁板的安装,箱型构件在未形成整体前,侧部下侧壁板就位因有倾斜角度且受重力的影响,易出现滑落及位移现象,从而影响构件组拼精度及组拼效率,尤其对于弯曲段钢拱肋所含下侧壁板拼装难度更大。而且在隔板、壁板的组装焊接过程中,仅依靠人工辅助的方式进行就位,致使在安装定位过程中需要通过人力进行不断的移动就位,浪费人力的同时,放置位置不够精确,在焊接过程中,容易出现构件移动现象。

技术实现思路

1、本发明目的在于针对现有技术所存在的不足而提供一种钢拱肋精准加工方法的技术方案,设计巧妙,本发明在钢拱肋的组装拼接过程中,采用横隔板限位件限位固定横隔板,采用纵隔板限位件限位固定纵隔板,使得横隔板、纵隔板在底板上就位及焊接过程中不会出现偏移、错位等现象,保证隔板的安装精准度和稳固性,采用端限位组件、侧限位组件对下侧壁板的两端、侧面进行抵触限位,使得下侧壁板及焊接过程中不会出现偏移、错位等现象,保证下侧壁板的安装精准度,从而有效提高构件拼接质量和拼接效率,使用操作方便且简单,拆装方便。

2、为了解决技术问题,本发明采用如下技术方案:

3、一种钢拱肋精准加工方法,包括如下步骤:

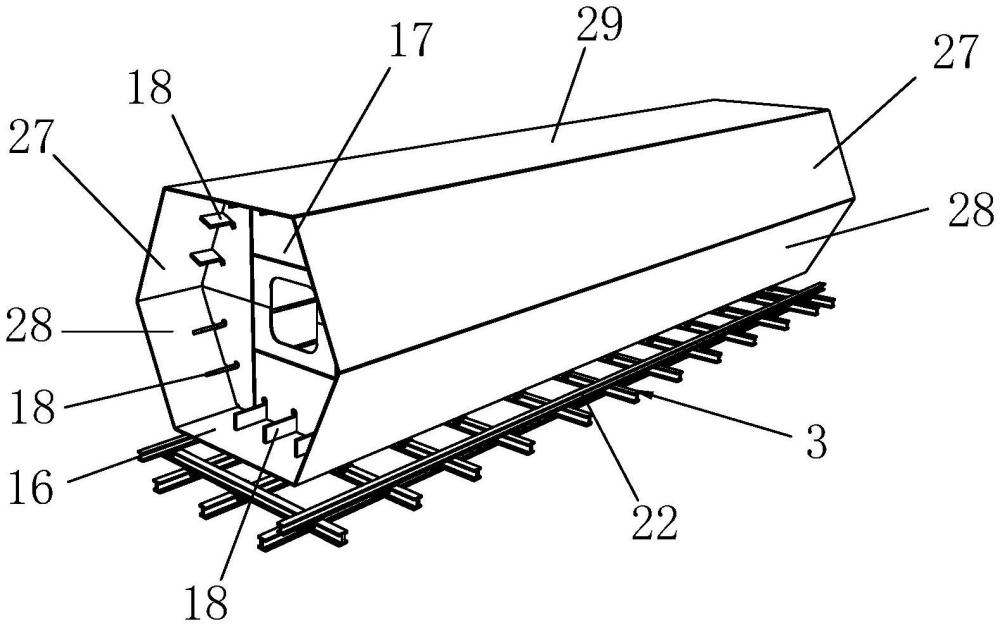

4、步骤一:底支架的组装:

5、(1)底支架包括下层轨道、上层轨道和竖向支撑组件,下层轨道包括若干平行设置的下支杆,上层轨道包括若干平行设置的上支杆,上支杆与下支杆相互垂直设置;下层轨道和上层轨道组合形成底支架的基本框架,保证底支架的整体结构强度和承载能力,且下支杆、上支杆的实际安装个数不定,可以根据钢拱肋的实际尺寸进行调整,从而满足对不同尺寸的钢拱肋的拼接;

6、(2)根据设计图纸将若干下支杆安放到施工平面上,再根据设计图纸在上支杆的下翼缘板上焊接滑动框一,采用焊接固定使得滑动框一与上支杆组装固定成整体,再将上支杆安放到下层轨道上,上支杆通过滑动框一滑动卡接在下支杆上,同时滑动框一的两侧贯穿设有抵紧螺杆一,当上支杆在下层轨道上移动到位时,调节抵紧螺杆一,使得抵紧螺杆一抵紧在下支杆的腹板上,再锁紧安装螺母将抵紧螺杆一与滑动框一限位固定,实现上支杆在下层轨道上的限位固定;通过滑动框一,实现上层轨道与下层轨道的滑动卡接,从而可以根据钢拱肋的实际尺寸进行适应性调整,扩大适用范围,当上支杆在下层轨道上移动到位后,通过滑动框一两侧的抵紧螺杆一抵紧固定,并配合安装螺母锁紧,有效确保上层轨道与下层轨道之间的安装牢固性和可靠性,该安装方式也可以方便对上支杆的安装数量、位置等进行及时调整调节,更便于实际的组装拆卸;

7、(3)根据设计图纸在上层轨道上安装竖向支撑组件,竖向支撑组件沿上支杆的长度方向分布,上层轨道上安装有若干竖向支撑组件,若干竖向支撑组件根据设计要求安装到若干上支杆上,使得若干竖向支撑组件顶部正好形成底支撑平面,用于对底板的平稳支撑放置;

8、步骤二:放置底板:若干竖向支撑组件形成底支撑平面,将底板放置支撑在底支撑平面上;多个竖向支撑组件形成了底支撑平面,实现底板在底支架上的平稳放置;

9、步骤三:底板上纵隔板、横隔板的安装:

10、(1)取两根焊接好滑动框一的上支杆,根据设计图纸将两根上支杆安装到底板两端处的下层轨道上,接着按照设计图纸在这两根上支杆上安装横隔板限位件,两根上支杆上的横隔板限位件对称分布,横隔板限位件的底部设有滑动框二,滑动框二的两侧均贯穿设有抵紧螺杆二,横隔板限位件在上支杆上安装到位时,调节抵紧螺杆二,使得抵紧螺杆二抵紧在上支杆的腹板上,锁紧安装螺母将抵紧螺杆二与滑动框二限位固定,实现横隔板限位件在上支杆上的限位固定,且两根上支杆上的横隔板限位件对称分布;两根上支杆上的横隔板限位件对称分布,可以方便对称设置的两组横隔板限位件正好限位对应横隔板的两端,上支杆在下层轨道上的安装过程与底支架中上层轨道在下层轨道上的安装步骤一样,上支杆通过滑动框一与下层轨道滑动,再通过抵紧螺杆一配合安装螺母锁紧固定,保证安装牢固性,该安装方式也方便调节拆装等,便于实际的操作,在横隔板限位件的安装过程中,通过滑动框二实现横隔板限位件在对应上支杆上的滑动卡接,从而可以根据横隔板的实际安装位置进行适应性调节,扩大适用范围,且在横隔板限位件位置移动到位后,通过滑动框二两侧的抵紧螺杆二抵紧固定,并配合安装螺母锁紧,保证移动到位后的横隔板限位件的结构稳固性和可靠性,设计合理,拆卸方便且简单,拧松安装螺母释放抵紧螺杆二,即可移动、拆卸横隔板限位件;

11、(2)取两根h型横梁杆,根据设计图纸在h型横梁杆的下翼缘板上焊接滑动框二,再将两根h型横梁杆分别安装在底板两侧的上层轨道上,按照设计图纸在两根h型横梁杆上安装纵隔板限位件,纵隔板限位件包括对称设计的两组侧限位件,侧限位件的底部设有滑动框三,滑动框三的两侧贯穿设有抵紧螺杆三,纵隔板限位件在h型横梁杆上移动到位时,调节抵紧螺杆三,使得抵紧螺杆三抵紧在h型横梁杆的腹板上,锁紧安装螺母将抵紧螺杆三与滑动框三限位固定,且两根h型横梁杆上的纵隔板限位件对称分布;h型横梁杆和横隔板限位件上均设有滑动框二,且均通过滑动框二安装到上支杆上,从而h型横梁杆在上层轨道上的安装固定过程与横隔板限位件在上支杆上的安装步骤一致,且该安装方式可以方便h型横梁杆的拆装,两根h型横梁杆上的纵隔板限位件对称分布,可以方便对称设置的两组纵隔板限位件正好限位对应纵隔板的两侧端,再纵隔板限位件的安装过程中,通过滑动框三实现纵隔板限位件在h型横梁杆上的滑动卡接,可以根据纵隔板的实际安装位置进行适应性调整,且在纵隔板限位件移动到位后,通过抵紧螺杆三配合安装螺母锁紧固定,保证纵隔板限位件的安装牢固性,从而方便后续纵隔板的精准安放定位,设计巧妙,调节拆装方便且简单;

12、(3)根据调节固定后的横隔板限位件安放横隔板,横隔板的两端被横隔板限位件限位固定,再通过焊接装置将横隔板与底板之间焊接固定;通过已安装后的横隔板限位件定位放置横隔板,更有利于横隔板的精准就位,且横隔板限位件将横隔板两端限位固定,可以确保横隔板安放后的牢固性和可靠性,便于接下来的焊接作业,确保焊接过程中横隔板不会发生移位错位等;

13、(4)根据调节固定后的纵隔板限位件安放纵隔板,纵隔板底部的卡槽正好与底板上已焊接的横隔板匹配卡接限位,同时纵隔板的两侧端被纵隔板限位件限位固定,再通过焊接装置将纵隔板与底板之间焊接固定;通过已安装的纵隔板限位件定位放置纵隔板,更有利于纵隔板的精准就位,纵隔板限位件将纵隔板的两侧端限位固定,使得纵隔板焊接过程中不会出现偏移、错位等现象,保证纵隔板的安装精度和稳固性,提高实际的焊接组装质量;

14、(5)拆除横隔板限位件和纵隔板限位件;

15、步骤四:侧壁板的安装:

16、(1)根据设计图纸在两根h型横梁杆上安装端限位件和中部限位件,端限位件和中部限位件的底部均设有滑动框三,滑动框二的两侧均贯穿设有抵紧螺杆三,端限位件、中部限位件通过滑动框三滑动卡接在h型横梁杆上,端限位件、中部限位件移动到位后,调节抵紧螺杆三使得其与h型横梁杆的腹板抵紧,再拧紧安装螺母将抵紧螺杆三与滑动框三限位固定,两根h型横梁杆上的端限位件、中部限位件对称分布;两根h型横梁杆上的端限位件和中部限位件,可以对应底板两侧两个下侧壁板的安装定位,通过滑动框三可以实现端限位件、中部限位件在h型横梁杆上的滑动卡接,从而可以根据下侧壁板的长度尺寸进行适应性位置的调整,扩大适用范围,保证后续下侧壁板安装位置的精准性,且在端限位件、中部限位件移动到位后,通过抵紧螺杆三配合安装螺母锁紧固定,保证移动到位后的端限位件、中部限位件的结构稳固性和可靠性,确保端限位件、中部限位件对下侧壁板的稳固限位,设计巧妙拆装调节方便且简答,且该安装方式也可以对中部限位件的安装个数进行灵活性调整,满足不同的安装要求;

17、(2)根据下侧壁板的安装角度调节端限位件、侧限位件,再安放下侧壁板,下侧壁板两端限位支撑在端限位件处,下侧壁板侧面限位支撑在侧限位件上,同时下侧壁板内侧与纵隔板的对应侧边贴附,再通过焊接装置将下侧壁板与底板、纵隔板焊接固定;采用端限位件、侧限位件对下侧壁板的两端、侧面进行抵触限位,在下侧壁板的自身重力及端限位件、侧限位件的限位支撑下,实现对下侧壁板的精准限位,使得下侧壁板焊接过程中不会出现偏移、错位等现象,保证下侧壁板的安装精准度,从而提高构件的整体拼接质量和效率;

18、(3)在两个下侧壁板上方分别安放上侧壁板,上侧壁板抵触支撑在纵隔板的对应侧边和对应下侧壁板顶端,再通过焊接装置将上侧壁板与纵隔板、下侧壁板焊接固定,直至完成两个下侧壁板的焊接安装;两个上侧壁板的安装基于已安装的两个下侧壁板和若干纵隔板作为支撑定位基准,实现上侧壁板的精准定位,且在上侧壁板自身重力下,上侧壁板支撑限位在纵隔板和对应下侧壁板上,再采用焊接装置进行焊接作业,整个焊接作业过程合理且清晰,已焊接固定的部件可以辅助后续焊接作业的部件;

19、(4)在构件上方安放顶板,顶板与纵隔板顶部侧边贴合,同时顶板两侧与两个上侧壁板接触,再通过焊接装置将顶板与上侧壁板、纵隔板焊接固定,组装基本的箱型构件;顶板通过已安装的上侧壁板和纵隔板进行精准定位支撑,再采用焊接固定,整个焊接过程合理科学,便于实际的操作;

20、(5)通过行车翻转箱型构件,使得底板翻转到上方,而底板一侧的下侧壁板翻转放置到底支撑平面上,在该下侧壁板上安放横隔板,横隔板横向穿过纵隔板上的卡槽,通过纵隔板限位固定横隔板,横隔板在下侧壁板上位置调节到位后,通过焊接装置将横隔板与下侧壁板焊接固定,再通过行车翻转箱型构件,按照上述下侧壁板上横隔板的焊接过程,进行剩余两个上侧壁板、一个顶板、一个下侧壁板上横隔板的焊接组装过程,从而完成钢拱肋的组装过程;底板、下侧壁板、上侧壁板、顶板焊接组成整基本的箱型构件后,再进行下侧壁板、上侧壁板和顶板内侧上横隔板的一次组装焊接,横隔板组装过程中,通过行车依次将对应的侧壁板、顶板翻转支撑到底支撑平面上,使得下侧壁板、上侧壁板、顶板上的横隔板安装均处于底部水平面上进行操作,再依靠已安装的若干纵隔板上的卡槽进行横隔板的精准卡接定位,再进行焊接作业,整个焊接过程合理且清晰,且采用行车进行翻转作业,减少人工操作,提高自动化程度,缩短生产周期,提高生产效率。

21、进一步,在上述步骤一的步骤(3)中,竖向支撑组件的安装步骤如下:

22、①竖向支撑组件包括滑动框三、调节柱和竖向支撑座,滑动框三两侧贯穿设有抵紧螺杆三,抵紧螺杆三通过安装螺母与滑动框三锁紧固定,调节柱连接在滑动框三与竖向支撑座之间,调节柱的两端通过连接螺杆分别与滑动框三、竖向支撑座连接,且连接螺杆通过连接螺母锁紧固定;

23、②根据设计图纸安装竖向支撑组件,竖向支撑组件通过滑动框三滑动卡接在上支杆上,当竖向支撑组件在上支杆上移动到位时,锁紧安装螺母将抵紧螺杆三与滑动框三限位固定,实现竖向支撑组件在上层轨道上的限位固定,拧松连接螺母,根据底板安放高度要求对竖向支撑组件的整体高度进行调整,竖向支撑组件高度调节到位后,再拧紧连接螺母。

24、滑动框三实现竖向支撑组件在上层轨道上的滑动卡接,从而根据底板安放位置要求进行适应性调整,扩大适用范围,竖向支撑组件移动到位后,通过滑动框三两侧抵紧螺杆三抵紧限位,并配合安装螺母锁紧,保证竖向支撑组件安装到位后的牢固性和可靠性,从而确保竖向支撑组件对底板的平稳支撑,设计巧妙,安装拆卸方便,可以根据设计要求对竖直支撑组件的安装个数位置进行灵活性调整,从而适配对不同尺寸的底板的支撑,同时由于竖向支撑组件结构的设计,通过拧松连接螺母,可以调整调节柱与滑动框三、竖向支撑座之间的连接螺杆段的长度,从而对竖向支撑组件的整体高度进行调节,使得竖向支撑组件可以适配对不同安放高度要求的底板的支撑放置,且竖向支撑组件高度可调的设计,也可以适配一些带有一定弧度的底板,根据底板的不同弯曲弧度位置调整对应位置处的竖向支撑组件的高度,确保竖向支撑组件对底板的平稳支撑,从而更有利于后续的组装过程。

25、进一步,在上述步骤三的步骤(3)中,横隔板限位件限位固定横隔板的步骤如下:

26、①横隔板限位件包括滑动框二、调节柱和限位座一,调节柱的两端通过连接螺杆分别与滑动框二、限位座一连接,且连接螺杆通过连接螺母锁紧固定,限位座一上焊接固定有夹紧板一,夹紧板一上方设有夹紧板二,夹紧板一与夹紧板二之间贯穿连接有调节螺杆一,调节螺杆一的两端设有调节螺母,拧松连接螺母,调节横隔板限位件的整体高度,使得夹紧板一贴附限位在底板的底面上,同时拧松调节螺母,使得夹紧板二支撑放置在底板顶面上,再拧紧连接螺母和调节螺母;调节柱与滑动框二、限位座一之间采用连接螺杆连接,拧松连接螺母可以调节调节柱与滑动框二之间、调节柱与限位座一之间的连接螺杆段的长度,从而实现横隔板限位件整体高度的调整,使得横隔板限位件可以与不同安放高度的底板之间配合组装,夹紧板一可以贴附支撑在底板的底面上,也可以适应底板上存在倾斜弧度的设计,扩大适用范围,高度调节好后,通过连接螺母锁紧固定,保证高度调节后的横隔板限位件的结构牢固性和可靠性,同时拧松调节螺母,可以对夹紧板一与夹紧板二之间的间距进行调整,使得夹紧板一与夹紧板二可以适配对不同厚度尺寸的底板的夹紧固定,使用调节方便且简单;

27、②夹紧板二上焊接有支撑板,支撑板上贯穿设有支撑螺杆,支撑螺杆通过支撑螺母与支撑板限位固定,支撑螺杆的端部连接有限位框,限位框的两侧贯穿设有顶紧螺杆一,顶紧螺杆一通过顶紧螺母与限位框限位固定,拧松支撑螺母,根据横隔板的安装位置对限位框位置进行调整,限位框调节到位后拧紧支撑螺母,将支撑螺杆锁紧固定;限位框通过支撑螺杆配合支撑螺母与支撑板可调节连接,从而可以通过调节支撑螺杆实现限位框位置的精准调节,从而便于后续横隔板限位件对横隔板的精准限位固定,设计巧妙合理,使用调节方便且简单,拧松支撑螺母即可进行限位框位置的调节;

28、③安放横隔板,横隔板正好放置在对称分布的两个横隔板限位件的限位框内,横隔板的端部与限位框抵触限位,再拧松顶紧螺母,调节顶紧螺杆一,通过限位框两侧的顶紧螺杆一将横隔板端部进一步抵紧固定,再拧紧顶紧螺母,限位框实现横隔板的初步定位,再通过限位框两侧顶紧螺杆一进一步抵紧固定,实现横隔板的精准定位和固定,保证横隔板安放后的牢固性和可靠性,确保后续横隔板焊接过程不会发生移位等,提高构件拼接质量。

29、进一步,夹紧板二包括若干拼接板,相邻拼接板之间通过连接板连接,连接板的两端与拼接板螺钉固定,夹紧板二上最远离调节螺杆一的拼接板上焊接有支撑板,夹紧板二由若干拼接板拼组装而成,相邻拼接板之间通过连接板配合螺钉连接固定,保证组装牢固性,且组装拆卸方便,可以根据横隔板的实际长度尺寸进行拼接板拼接数量的调整,从而使得限位框可以适配对不同长度横隔板端部的限位固定,扩大适用范围,配合调节支撑螺杆对限位框位置进一步的微调,使得限位框的位置调节更加的精准,更有利于横隔板的精准定位和固定。

30、进一步,支撑板与夹紧板二之间焊接有加劲肋,加劲肋的设计增强了支撑板与夹紧板二之间连接强度,使得整体结构更牢固,承载力也更强。

31、进一步,在上述步骤三的步骤(4)中,纵隔板限位件限位固定纵隔板的步骤如下:

32、①纵隔板限位件包括两组对称分布的侧限位件,侧限位件包括滑动框三、调节柱和限位座二,调节柱的两端通过连接螺杆分别与滑动框三、限位座二连接,且连接螺杆通过连接螺母锁紧固定,限位座二上焊接固定有夹紧板三,夹紧板三上方设有夹紧板四,夹紧板三与夹紧板四之间贯穿连接有调节螺杆二,调节螺杆二的两端设有调节螺母,拧松连接螺母,调节侧限位件的整体高度,使得夹紧板三贴附限位在底板的底面上,同时拧松调节螺母,使得夹紧板四支撑放置在底板顶面上,再拧紧连接螺母和调节螺母;调节柱与滑动框三、限位座二之间采用连接螺杆连接,拧松连接螺母可以调节调节柱与滑动框三之间、调节柱与限位座二之间的连接螺杆段的长度,从而实现纵隔板限位件整体高度的调整,使得纵隔板限位件可以与不同安放高度的底板之间配合组装,夹紧板三可以贴附支撑在底板的底面上,也可以适应底板上存在倾斜弧度的设计,扩大适用范围,高度调节好后,通过连接螺母锁紧固定,保证高度调节后的纵隔板限位件的结构牢固性和可靠性,同时拧松调节螺母可以对夹紧板三与夹紧板四之间的间距进行调整,使得夹紧板三和夹紧板四可以适配对不同厚度尺寸的底板的夹紧固定,使用调节方便且简单;

33、②夹紧板四上焊接有定位板,焊接固定保证连接强度和牢固性,定位板上贯穿有顶紧螺杆二,顶紧螺杆二通过顶紧螺母与定位板限位固定,安放纵隔板,纵隔板的侧边设有卡槽,纵隔板底边上的卡槽与底板上的横隔板一一对应,将纵隔板卡接到横隔板上,且纵隔板位于对应纵隔板限位件的两组侧限位件之间,再拧松顶紧螺母,调节顶紧螺杆二,通过纵隔板限位件的两组侧限位件上的顶紧螺杆二将纵隔板的两侧端抵紧固定,再拧紧顶紧螺母;拧松顶紧螺母,可以对顶紧螺杆二进行调整,使得纵隔板限位件中的两组侧限位件上的顶紧螺杆二相互配合,实现对纵隔板侧端处的夹紧固定,设计巧妙,安装拆卸方便简单。

34、进一步,在上述步骤四的步骤(2)中,端限位件的调节步骤如下:

35、①端限位件包括滑动框三、调节柱、端支座和t型端板,调节柱的两端通过连接螺杆分别与滑动框三、端支座连接,且连接螺杆通过连接螺母锁紧固定,端支座上设有铰接座一,t型端板上焊接有铰接球一,铰接球一通过铰接轴一与铰接座一转动铰接,铰接轴一的两端通过锁紧螺母锁紧固定;

36、②拧松连接螺母,根据下侧壁板的安装要求调整端限位件的整体高度,端限位件高度调节到位后,拧紧连接螺母;

37、③拧松锁紧螺母,根据下侧壁板的安装角度要求调节t型端板的倾斜角度,t型端板倾斜角度调节到位后,拧紧锁紧螺母。

38、通过调节调节柱与滑动框三、调节柱与端支座之间的连接螺杆段的长度,可以对端限位件的整体高度进行调节,确保后续端限位件对下侧壁板两端的精准限位支撑,铰接球一与铰接座一活动连接,实现t型端板与端支座之间的铰接,从而可以根据下侧壁板的实际安装角度对t型端板的角度进行适应性调整,保证后续下侧壁板安装角度的精准性,确保下侧壁板与t型端板的紧密贴合,实现对下侧壁板端部的有效支撑和限位,使用调节方便且简单,便于实际操作,同时t型端板形状的巧妙设计,可以对下侧壁板的端部进行精准就位支撑,从而更便于下侧壁板的安装定位。

39、进一步,在上述步骤四的步骤(2)中,中部限位件的调节步骤如下:

40、①中部限位件包括滑动框三、调节柱、中部支座和侧面板,调节柱的两端通过连接螺杆分别与滑动框三、中部支座连接,且连接螺杆通过连接螺母锁紧固定,中部支座上设有铰接座二,侧面板上焊接有铰接球二,铰接球二通过铰接轴二与铰接座二转动铰接,铰接轴二的两端通过锁紧螺母锁紧固定;

41、②拧松连接螺母,根据下侧壁板的安装要求调整中部限位件的整体高度,中部限位件高度调节到位后,拧紧连接螺母;

42、③拧松锁紧螺母,根据下侧壁板的安装角度要求调节侧面板的倾斜角度,侧面板倾斜角度调节到位后,拧紧锁紧螺母。

43、通过调节调节柱与滑动框三、调节柱与中部支座之间的连接螺杆段的长度,可以对中部限位件的整体高度进行调节,确保后续中部限位件对下侧壁板侧面的精准限位支撑,铰接球二与铰接座二活动连接,实现侧面板与中部支座的铰接,从而可以根据侧面板的倾斜角度进行适应性调整,保证后续下侧壁板安装角度的精准性,确保侧面板与下侧壁板侧面紧密贴合,实现对下侧壁板的有效支撑和限位。

44、本发明由于采用了技术方案,具有以下有益效果:

45、本发明在钢拱肋的组装拼接过程中,采用横隔板限位件限位固定横隔板,采用纵隔板限位件限位固定纵隔板,使得横隔板、纵隔板在底板上就位及焊接过程中不会出现偏移、错位等现象,保证隔板的安装精准度和稳固性,采用端限位组件、侧限位组件对下侧壁板的两端、侧面进行抵触限位,使得下侧壁板及焊接过程中不会出现偏移、错位等现象,保证下侧壁板的安装精准度,从而有效提高构件拼接质量和拼接效率,使用操作方便且简单,拆装方便。

- 还没有人留言评论。精彩留言会获得点赞!