一种组装设备的制作方法

本技术涉及一种工件组装的,尤其是涉及一种组装设备。

背景技术:

1、在编码器的安装过程中,上下轴承都是人工组装,然后用工具把轴承敲进编码器中。采用这种安装方式,容易在敲击过程中把编码器内的元器件敲松掉,而且人工组装的编码器的上下轴承有紧有松,有高有低,导致轴承装配度不统一。

技术实现思路

1、针对现有技术存在的不足,本技术的目的之一是提供一种组装设备,其具有自动把编码器和轴承转运到输送线上进行装配,在恒压力情况下,一次性的将轴承装配到位,轴承装配度更加统一的优点。

2、本技术的上述目的是通过以下技术方案得以实现的:

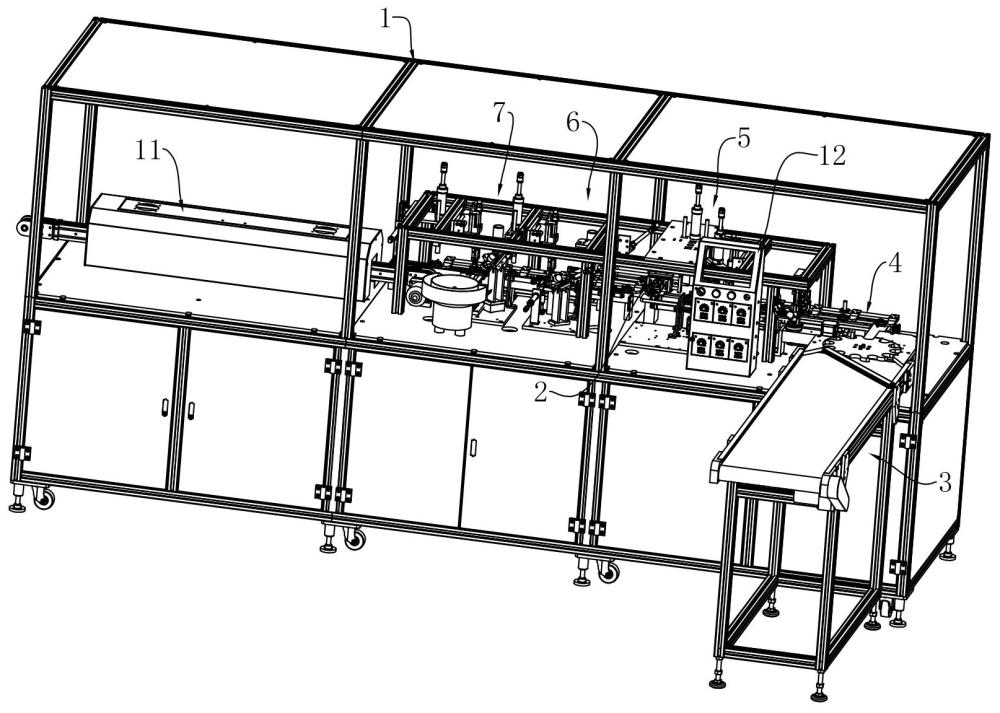

3、一种组装设备,其特征在于:包括机架,机架上设有输送装置和组装装置,输送装置用于根据组装工序将工料送至组装装置,组装装置用于将各个零件安装到工料上,使各个零件和工料形成成品,输送装置包括传动上料机构、推送机构和换向机构,传动上料机构用于带动工料移动至推送机构,推送机构用于带动工料和各类装配件移动,组装装置包括第一组装机构、第二组装机构和第三组装机构,第一组装机构包括压装组件一、压装组件二、供料组件一和转移组件二,供料组件一用于将零件一和零件二送至压装组件一处,压装组件一用于对零件一和零件二进行组装,使零件一和零件二形成零件组件,推送机构带动工料移动至压装组件二,供料组件一将零件组件移动至转移组件二,转移组件二用于将零件组件转移至相对应的工料上,压装组件二用于对零件组件和工料进行组装,使零件组件和工料形成第一装配件,第二组装机构包括压装组件三和供料组件二,换向机构用于将第一装配件进行换向,推送机构将换向后的第一装配件送至压装组件三,供料组件二用于驱动零件二移动至相对应的第一装配件上,压装组件三用于对零件二和第一装配件进行组装,使零件二和第一装配件形成第二装配件,第三组装机构包括压装组件四和供料组件三,推送机构带动第二装配件移动至压装组件四,供料组件三驱动零件二移动至相对应的第二装配件处,压装组件四用于对零件二和第二装配件进行组装,使零件二和第二装配件形成成品。

4、通过采用上述技术方案,输送装置根据组装工序将工料送至组装装置,组装机构将各个零件安装到工料上,输送装置和压装组件一、压装组件二、压装组件三和压装组件四相配合,根据工序安排对工料和各类零件进行组装,使得工料和各类零件最终形成成品,实现产品的自动化组装,从而实现了一次性的将各类零件装配到位,并且使得装配度更加统一的目的。

5、本技术在一较佳示例中可以进一步配置为:换向机构包括夹持件一、旋转动力件一、动力源一和动力源二,夹持件一用于抓取工料,夹持件一安装在旋转动力件一上,且被旋转动力件一带动旋转,旋转动力件一安装在动力源一上,且被动力源一带动横向移动,动力源二驱动动力源一竖向移动。

6、通过采用上述技术方案,换向机构带动工料进行换向,使得工料能够换向以便于组装。

7、本技术在一较佳示例中可以进一步配置为:传动上料机构包括分离件,分离件一侧设有传动组件一,另一侧设有传动组件二,分离件用于带动单个工料输送至传动组件二处,分离件上设有用于容纳工料的容纳槽,传动组件一用于带动工料移动至分离件处,传动组件二用于带动分离件处的工料移动至输送装置处,推送机构包括支撑平台和驱动组件,支撑平台上设有支撑槽,支撑槽用于容纳工料和各类装配件并限定工料和各类装配件的移动路径,驱动组件用于驱动工料和各类装配件在支撑槽内移动。

8、通过采用上述技术方案,传动组件一带动工料移动至分离件处,分离件带动单个工料输送至传动组件二处,使得工料在传动组件二上有序排列,传动组件二带动分离件处的工料移动,使得工料排列有序的移动至推动机构处,驱动组件驱动工料和各类装配件在支撑槽内移动,使得工料和各类装配件在移动过程中不易偏移。

9、本技术在一较佳示例中可以进一步配置为:驱动组件包括挡块、横向移动件和竖向移动件,竖向移动件安装在横向移动件上,且被横向移动件带动横向移动,挡块用于带动工料和各类装配件移动,挡块安装在竖向移动件上且被竖向移动件带动竖向移动。

10、通过采用上述技术方案,横向移动件带动竖向移动件和挡块横向移动,使得工料和各类装配件横向移动至合适位置处,竖向移动件带动挡块向上抬起,避免挡块在移动至初始位置的过程中带动合适位置处的工料和各类装配件向后移动。

11、本技术在一较佳示例中可以进一步配置为:供料组件一包括转移组件一、滑动上料组件一和顶出上料组件,转移组件一安装滑动上料组件一上,顶出上料组件用于将零件一顶出,转移组件一用于带动顶出上料组件处的零件一移动至压装组件一处,转移组件一包括动力源五和夹持件二,夹持件二用于夹持顶出上料组件处的零件一,动力源五用于驱动夹持件二移动,夹持件二上设有贴合面,贴合面用于贴合零件一,滑动上料组件一用于驱动零件二移动至压装组件一,滑动上料组件一还用于驱动零件一和零件二形成的零件组件移动至转移组件二。

12、通过采用上述技术方案,顶出上料组件将零件一顶出,转移组件一带动顶出上料组件处的零件一移动至压装组件一处,滑动上料组件一驱动零件二移动至压装组件一处,使零件一和零件二相对应以便于组装,滑动上料组件一驱动零件组件移动至转移组件二,转移组件二将零件组件转移至相对应的工料上,使零件组件和工料相对应以便于组装。

13、本技术在一较佳示例中可以进一步配置为:滑动上料组件一包括滑动件一和送料平台一,送料平台一上设有限位件一,滑动件一用于驱动零件二以及由的零件一和零件二形成的零件组件在限位件一内移动,限位件一用于限定零件二和零件组件的移动路径,限位件一对应压装组件一处设有定位件,定位件用于向零件二施加力,使零件二和限位件一的一侧相抵触并和压装组件二相对应,定位件包括定位板和弹性件,弹性件用于向定位板施加力,定位板上设有固定面和导向面,固定面用于和零件二相贴合,导向面用于导向零件二进入固定面内,送料平台一上设有调节槽,定位板上设有限位块,限位块和调节槽相配合用于限定定位板距限位件一一侧的距离。

14、通过采用上述技术方案,滑动件和限位件一相配合,驱动零件二以及零件一和零件二形成的零件组件以限位件一限定的移动路径移动,减少零件二和零件组件在移动过程中偏移的概率,定位件向零件二施加力使零件二和限位件一的一侧相抵触,并使得零件二和组装装置相对应,从而使得进行组装时零件二更加稳定。

15、本技术在一较佳示例中可以进一步配置为:供料组件二包括滑动上料组件二和转移组件三,滑动上料组件二用于驱动零件二移动至转移组件三处,转移组件三用于将零件二转移至相对应的第一装配件处。

16、通过采用上述技术方案,滑动上料组件二驱动零件二移动至转移组件三处,转移组件三将零件二转移至相对应的第一装配件处,以便于压装组件三对零件二和第一装配件进行组装。

17、本技术在一较佳示例中可以进一步配置为:供料组件三包括滑动上料组件三和转移组件四,滑动上料组件三用于将零件二送至转移组件四处,滑动上料组件三设有滑动台,滑动台上设有起始段高于末端的滑动槽,滑动槽供零件二通过并限定零件二在滑动槽上的位置,转移组件四用于将零件二转移至相对应的第二装配件处,第三组装机构上还包括转移组件五,转移组件五用于将成品转移至其他装置。

18、通过采用上述技术方案,滑动上料组件三将零件二送至转移组件四处,转移组件四将零件二转移至相对应的第二装配件处,以便于压装组件四对零件二和第二装配件进行组装。

19、本技术在一较佳示例中可以进一步配置为:第一组装机构、第二组装机构和第三组装机构上均设有喷出组件,喷出组件安装在机架上,喷出组件用于对各类工料喷射介质,第一组装机构还设有转移组件六和旋转组件一,转移组件六用于在输送装置和喷出组件之间转移工料,旋转组件一用于驱动工料在喷射介质过程中转动,第三组装机构还设有旋转组件二,旋转组件二用于驱动零件二在喷射介质过程中转动。

20、通过采用上述技术方案,转移组件六在输送装置和旋转组件一之间转移工料,喷出组件对工料或零件二喷射介质,使得安装更加容易,旋转组件一和旋转组件二驱动工料喷射介质过程中转动,使得介质喷射的更加均匀。

- 还没有人留言评论。精彩留言会获得点赞!