一种狭窄空间多通道管道焊接的工装及操作方法与流程

本发明涉及管道焊接,具体为一种狭窄空间多通道管道焊接的工装及操作方法。

背景技术:

1、目前一些工业项目中,需要在极小的空间内安装多根管道(一般用以运输冷媒或者化学流体),这对于焊接技术有很高的要求;这是由于传统焊接中,无法在狭小空间将焊枪伸入,导致管道焊缝无法进行全位置焊接,以往解决此类问题的办法是将热熔焊代替手工焊,但热熔焊存在熔接深度小的问题,同时也面临着狭小空间难以操作的问题;自动焊因为具有焊接热量和速度控制均匀、效率快、焊接质量高等特点,已经被广泛运用于各类材料性质和尺寸的管道焊接中,目前自动焊接的形式有两种,即焊枪围绕管道焊缝转,或者管道进行匀速旋转而焊枪固定不动的形式;第一种形式显然因为焊枪的无法伸入而不适合于多根狭小空间的管道熔接中,而第二种形式被认为是最可能解决上述问题的方式,但由于管道无法自主进行匀速旋转,因此阻碍了第二种形式的使用。

2、因此,不满足现有的需求,对此提出了一种狭窄空间多通道管道焊接的工装及操作方法。

技术实现思路

1、本发明的目的在于提供一种狭窄空间多通道管道焊接的工装及操作方法,通过电机a促使齿轮a带动旋转轮盘及安装盘转动,使待焊接管道b可与任意一根待焊接管道a进行焊接;启动电机b促使齿轮c带动齿轮b及待焊接管道b旋转,待焊接管道b利用当前已焊接处带动待焊接管道a进行旋转,由此将两段管道未焊接位置同步旋转至焊接设备的下方进行焊接,解决了上述背景技术中提出的问题。

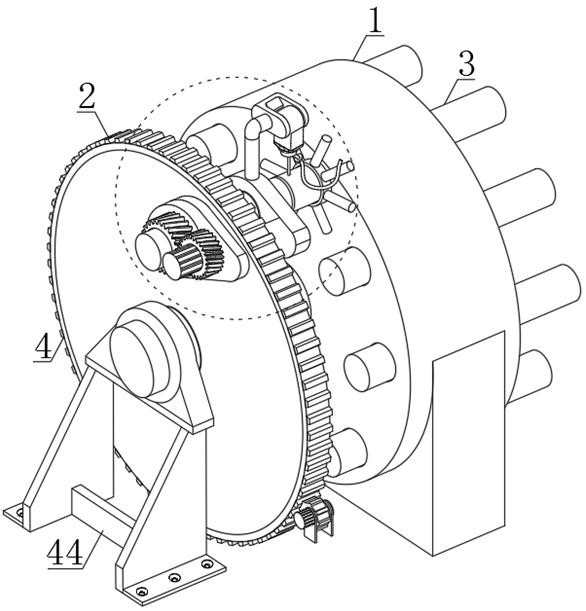

2、为实现上述目的,本发明提供如下技术方案:一种狭窄空间多通道管道焊接的工装,包括管道组件和焊接组件,所述管道组件的一侧设置有焊接组件,管道组件的内部环绕开设有至少八个通孔,每个通孔的内部均插入有待焊接管道a;

3、所述焊接组件包括旋转轮盘、安装盘、待焊接管道b、驱动机构和焊接设备,旋转轮盘一端的边缘处开设有通孔,且位于通孔的两侧处对称设置有两个安装盘,两侧安装盘的内部插入一根待焊接管道b,安装盘一端设置有驱动机构,安装盘另一端设置有焊接设备。

4、进一步的,所述旋转轮盘的外壁设置有齿牙,旋转轮盘通过齿牙与齿轮a相啮合,齿轮a与电机a连接,旋转轮盘的中心处开设有通孔,通孔的内部插入有支撑轴,支撑轴的一端,且位于旋转轮盘的外侧壁处设置有固定架,支撑轴的另一端,且位于旋转轮盘的内侧壁处套接有限位环。

5、进一步的,所述驱动机构包括齿轮b、齿轮c和电机b,齿轮b和齿轮c通过连接块设置在位于通孔外侧的安装盘上,且齿轮b和齿轮c分别与安装盘之间互不连接,齿轮b的内部开设有插槽,齿轮c的中心处与电机b连接。

6、进一步的,所述安装盘和待焊接管道b的位置与任意一根待焊接管道a的位置相对应,且任意一根待焊接管道a上套接有八爪支架。

7、进一步的,所述驱动机构位于旋转轮盘外侧壁的安装盘上,焊接设备位于旋转轮盘内侧壁的安装盘上。

8、进一步的,所述管道组件的底部设置有用于增加管道组件稳定性的底座。

9、进一步的,所述固定架包括套环、三角座、固定板和横梁,套环固定套接在支撑轴的一端,套环的底端设置有三角座,三角座的底端对称且垂直设置有两扇固定板,两扇固定板之间设置有横梁。

10、进一步的,所述齿轮a与电机a的底端连接有支撑架。

11、进一步的,所述齿轮b内部的插槽用于插入待焊接管道b,且插槽的内径与待焊接管道b的外径相适配。

12、一种狭窄空间多通道管道焊接的工装的操作方法,包括以下步骤:

13、步骤一: 将八根待焊接管道a分别插入在管道组件的通孔中,将一根待焊接管道b插入在安装盘和齿轮b中。注意,在待焊接管道a插入组件前,应预留至少3cm的空隙。待焊接管道a的端部1cm处设置有防火橡皮套,橡皮套随待焊接管道a一起塞入管道组件中。

14、这样设计的优势在于:焊接时不会干涉焊接操作,因为待焊接管道a需要旋转,若没有预留空隙,可能会导致待焊接管道a被焊接组件1卡住。焊接完成后,必须填充待焊接管道a与管道组件1之间的空隙,从而提供隔振效果。因此,待焊接管道a应留出至少3cm的空隙,其中1cm用于固定八爪支架,头部1cm为焊接接口,以方便焊枪操作,并与八爪支架保持适当距离。

15、 步骤二: 启动电机a,带动齿轮a进行旋转,通过齿轮a带动旋转轮盘及安装盘旋转,确保待焊接管道b能够与管道组件中的任意一根待焊接管道a对准。

16、在启动焊接设备8进行焊接前,通过一个可调节的定位机构(例如:一个可沿待焊接管道a轴线方向滑动的定位卡扣或支架),将待焊接管道a固定在适当的位置,以确保焊接时的稳定性和精确性。

17、焊接设备8在局部焊接后,通过控制电机a反向旋转,带动齿轮a反向旋转,使旋转轮盘及安装盘反向旋转,将已焊接的待焊接管道b沿原路径收回一定距离,为待焊接管道a留出足够的空间,避免在后续焊接过程中与已焊接区域发生干涉。

18、当待焊接管道b收回至安全距离后,再次启动电机a,使齿轮a旋转至下一个焊接位置,重复上述步骤继续焊接。

19、 步骤三: 根据一般的焊接工艺,通过电机a驱动齿轮a,实现待焊接管道a和待焊接管道b的精准对口;然后通过驱动机构带动待焊接管道b旋转的同时,启动焊接设备工作,确保待焊接管道a和待焊接管道b牢固焊接。焊接并冷却形成强度后,将焊接好的管段推入,使焊接端头露出约3cm,为下一段焊接做准备。

20、 步骤四: 将新的待焊接管段继续装入旋转轮盘的相应位置,完成该位置(如钟表12点位置)的其余管段焊接。完成上述步骤后,确认已焊接管段充分塞入且不影响焊接组件2和旋转轮盘4转动后,旋转轮盘至新的焊接点(如钟表3点位置),继续将新的一段待焊接管道b塞入旋转轮盘内,重复上述步骤,直至完成旋转轮盘圆周范围内所有管道的焊接工作。

21、 步骤五: 在每段焊接完成并收回待焊接管道b后,采用冷却系统对焊接区域进行冷却,以满足“焊接一根管道后暂停焊接,冷却至少10分钟”的要求,确保焊接质量并防止焊接设备过热。

22、与现有技术相比,本发明的有益效果是:

23、1.本发明,通过启动电机a带动齿轮a旋转,利用齿轮a带动与之啮合的旋转轮盘进行旋转,继而带动旋转轮盘上所设置的安装盘以及待焊接管道b进行转动,由此对待焊接管道b的位置进行调整,使其可与管道组件中任意一根待焊接管道a进行焊接;其次,通过启动电机b带动齿轮c旋转,利用齿轮c带动与之啮合的齿轮b进行旋转,继而带动内部紧密套接的待焊接管道b进行旋转,而待焊接管道b利用当前已焊接处带动待焊接管道a进行同步旋转,由此将两段管道未焊接位置旋转至焊接设备的下方进行焊接,从而实现管道自主进行匀速旋转,同时便于焊枪对多通道管道进行焊接,提高了现有多管道焊接工装的可行性,特别是解决了解决狭窄区域多通道管道的焊接技术难题。

24、 2.本发明,通过固定架、旋转轮盘及其焊接设备的相互配合,为工件加工提供了一种可连接性转动的优势,基于此,有利于焊接作业的连续进行,无需切换焊枪位置,由此提高了焊接质量及其焊接效率,进一步提高了现有多管道焊接工装的可行性。

- 还没有人留言评论。精彩留言会获得点赞!