一种折弯机用金属板材自动上料设备的制作方法

本发明涉及机械加工设备,具体为一种折弯机用金属板材自动上料设备。

背景技术:

1、在金属板材加工行业中,自动上料设备的使用已经变得非常普遍。这些设备主要用于将金属板材准确地送入折弯机等加工设备中,以实现自动化生产,提高生产效率和精度。然而,现有的金属板材自动上料设备存在一些不足之处。

2、首先,由于金属板材的表面相对光滑,相互间的表面张力很大,使得板材容易吸附在一起。在抓取最上端的板材时,位于下方的板材易出现位移,影响下一次的抓取精准度。这会导致上料过程中的误差,进而影响到后续的加工质量。

3、其次,现有的机械爪抓取设备造价高昂,占地空间大,运行速度缓慢。这使得在生产线上部署这些设备需要较大的投资,并且由于其运行速度的限制,可能会成为整个生产线的瓶颈,降低整体的生产效率。

4、此外,在金属板材移动至折弯机的预定位置时,因金属板材由移动状态急停至停止状态,会产生惯性振动,该振动力传递到机械爪处导致被抓取的金属板材脱落或位移的风险。

5、因此,针对以上问题,有必要设计一种新型的金属板材自动上料设备,以解决现有技术的不足。

技术实现思路

1、针对现有技术的不足,本发明提供了一种折弯机用金属板材自动上料设备,解决了现有的板材折弯机的抓取机构占地面积大,抓取不稳定的问题。

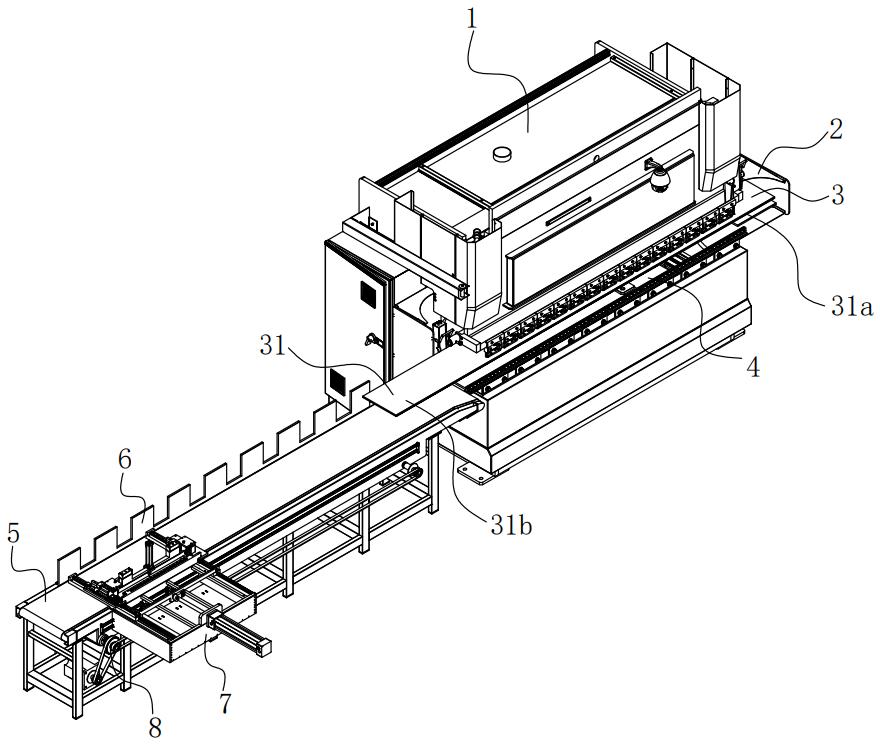

2、为实现上述目的,本发明通过以下技术方案予以实现:一种折弯机用金属板材自动上料设备,包括:

3、折弯机本体,所述折弯机本体的前侧设置有折弯加工段,所述折弯加工段的一侧面开有入料口,所述折弯加工段的另一侧面固定有限位板;

4、上料台,设置于所述折弯机本体的一侧,且所述上料台抵触在入料口处;

5、上料装置,设置于所述折弯加工段的内侧,包括:

6、轨道板,与所述折弯机本体固定连接;所述轨道板包括首段和尾段,所述首段位于限位板的一侧,所述尾段悬设在上料台的上方;

7、移动机构,设置于所述轨道板的内侧;

8、抓取机构,固定在移动机构上,使所述移动机构在移动时能够带动抓取机构在首段和尾段之间反复移动。

9、优选的,所述移动机构包括:

10、齿条,沿所述轨道板长度方向固定在轨道板的内壁;

11、第一导轨,沿所述轨道板长度方向固定在轨道板的内壁,且位于所述齿条的上下两侧;

12、装配框,其外侧壁安装有滑块,所述装配框通过滑块滑动连接在第一导轨上;所述抓取机构固定在装配框底部;

13、电机,固定在所述装配框上,所述电机的输出端固定连接有齿轮,所述齿轮与齿条相啮合。

14、优选的,所述抓取机构包括:

15、横向装配板,固定在装配框底面;

16、第二导轨,固定在所述横向装配板的底面;

17、竖向装配板,通过滑动块滑动连接在第二导轨上;

18、第一电动伸缩杆,固定在所述横向装配板的底面,所述第一电动伸缩杆的输出端与竖向装配板固定连接,用于驱动所述竖向装配板在横向装配板的底面往复运动;

19、真空发生器,固定在装配框上;所述真空发生器包括有压缩空气进气端、负压吸气端和出气端;

20、第一抓取组件,固定在所述横向装配板的前端;

21、第二抓取组件,固定在所述竖向装配板的前端;

22、铲板,固定所述竖向装配板的底部;

23、其中,在所述第一抓取组件抓取金属板材后,所述第一电动伸缩杆回缩带动铲板插入到金属板材的底部,并使所述第二抓取组件接触金属板材进行抓取。

24、优选的,所述第一抓取组件包括:

25、第二电动伸缩杆,固定在所述横向装配板的前端;

26、第一吸盘,固定在所述第二电动伸缩杆的输出端;所述第一吸盘与真空发生器的负压吸气端相连通。

27、优选的,所述第二抓取组件包括:

28、电动机械夹爪,具有第一夹爪和第二夹爪;

29、第二吸盘,设置在所述第一夹爪的夹持面上;所述第二吸盘与真空发生器的负压吸气端相连通。

30、优选的,所述铲板的前端固定有若干个铲齿,相邻两个铲齿之间形成有缺口,所述缺口的内侧设置有喷嘴,所述喷嘴与真空发生器的出气端相连接。

31、优选的,所述竖向装配板的外侧壁通过弹簧弹性连接有磁吸件,所述竖向装配板的外侧壁还设置有气囊,所述气囊半包裹磁吸件,使所述磁吸件能够磁吸固定在限位板上;所述气囊与真空发生器的出气端相连接。

32、优选的,所述上料台上设置有对金属板材整理的码齐机构,所述码齐机构包括:

33、固定限位挡板,固定在所述上料台的顶面一侧;

34、码齐装置,设置在所述上料台的顶面另一侧;

35、驱动组件,驱动所述码齐装置沿上料台长度方向移动;

36、所述码齐装置包括:

37、第三导轨,沿所述上料台长度方向固定在上料台的侧壁面上;

38、箱体,滑动连接在所述第三导轨上;

39、第四导轨,数量为两个,固定在所述箱体的顶部两侧;

40、中活动架,滑动连接在所述第四导轨上;

41、第三电动伸缩杆,固定在所述箱体上,所述第三电动伸缩杆的输出端贯穿箱体后与中活动架固定连接,以驱动所述中活动架滑动连接在第四导轨上;

42、活动限位挡板,固定在所述中活动架上,在所述第三电动伸缩杆推动中活动架滑动连接在第四导轨上时,所述活动限位挡板抵触在上料台上放置的金属板材外缘处;

43、第五导轨,数量为两个,固定在所述中活动架的顶部两侧;

44、上活动架,滑动连接在所述第五导轨上;

45、驱动机构,设置在所述中活动架上,驱动所述上活动架滑动连接在所述第五导轨上;

46、支撑架,固定在所述上活动架上;

47、第四电动伸缩杆,固定在所述支撑架上,所述第四电动伸缩杆的输出端贯穿支撑架后安装有检测探头。

48、优选的,所述活动限位挡板的正面转动连接有若干个滚柱。

49、优选的,所述驱动组件包括:

50、驱动电机,固定在所述上料台的底部;

51、传动滚轮,数量为两个,分别设置在上料台的前后两端;

52、皮带,套设在两个所述传动滚轮上,所述皮带固定在箱体的底面。

53、本发明的有益效果:通过使用本发明提供的一种折弯机用金属板材自动上料设备,与现有技术相比,具有以下有益效果:

54、通过设置在折弯机的折弯加工段位置内侧进行横向的上料,移动机构携带抓取机构进行横向的往复移动,实现了更加紧凑和高效的布局,减少了占地面积。

55、采用第一吸盘和电动机械夹爪对金属板材进行双抓取,提高了夹持时的稳定性。双重抓取结合电动机械夹爪的第一夹爪上第一吸盘的作用,形成了三重抓取效果,极大地加强了对金属板材的抓取力,确保在移动机构高速移动过程中,被吸附的金属板材不会掉落。

56、在抓取的过程中,第一电动伸缩杆回缩带动铲板插入到金属板材的底部,铲板的插入使得被抓取的金属板材与下方贴合的金属板材分离出缝隙,喷嘴喷出的气体作用在该缝隙内,通过气流辅助分离,有效快速的使被抓取的金属板材与下方贴合的金属板材分离出缝隙,防止了下方板材的位移。

57、在移动机构带动抓取机构与金属板材复位至首段时,气囊和磁吸件内侧的弹簧的双重作用力下减缓了移动机构的移动惯性。这种减速缓冲机制使得移动机构在停止前能够平滑减速,减少了因惯性产生的振动,避免了振动力传递到抓取机构处导致被抓取的金属板材脱落或位移的风险。

58、由于采用了更为紧凑和高效的设计,该自动上料设备在保持高稳定性和精确度的同时,也降低了制造成本和运行成本,使其更适合大规模生产环境的需求。

59、综上所述,本发明的金属板材自动上料设备不仅解决了现有技术中存在的问题,提供了一种更加高效、稳定和经济的解决方案,为金属板材加工行业带来了显著的技术进步。

- 还没有人留言评论。精彩留言会获得点赞!