一种儿童电动汽车底盘多级冲压成型装置的制作方法

本发明涉及金属件冲压,具体涉及一种儿童电动汽车底盘多级冲压成型装置。

背景技术:

1、玩具车是专为儿童设计的玩具,通常具有鲜艳的颜色、丰富的声音以及易于操作的特性,用以吸引儿童的注意力。玩具车不仅是儿童的游乐工具,还可以通过一系列的早教玩法,训练孩子的空间思维、逻辑思维、数感、观察力、颜色匹配以及手眼协调等多种能力,使他们在体验到驾驶的乐趣同时,也能锻炼反应速度和操作技能。

2、玩具车的种类繁多,包括小汽车、火车、卡车、挖掘机、遥控车等,每种车辆都有其独特的特点和功能。对于可供儿童驾驶的大型电动汽车,虽然其在尺寸上远小于真实的汽车,但同样具备电动机、底盘、电池、车身以及电气控制系统等基本组成部分,不同于真实的汽车,儿童电动汽车的组成部件往往尺寸小、结构更加简单,易于生产制造。具体到底盘部分来说,与真实汽车类似地,儿童电动汽车的底盘也采用冲压成型的制造工艺,但区别于真实汽车复杂的底盘结构,儿童电动汽车的底盘上通常只包含电机槽、电池槽以及四轮组装处用于安装减震悬挂的翘起板,因而儿童电动汽车的底盘在制造过程中,常采用板材多级冲压、一次成型的工艺。

3、上述底盘多级冲压制造过程需要在专业的冲压设备上进行,而由于儿童电动汽车具有多个需要进行冲压的部位,且不同部位所需采用的具体冲压工艺也各不相同,导致现有的冲压设备在应用过程中,往往会出现一系列问题,包括:

4、1、冲压方式单一,无法满足不同部位的冲压需求。具体来说,对于儿童电动汽车不同部位的冲压,往往需要采用包括冲压、拉深、翻边在内的多种成型方式,而成型方式的缺失会导致难以在一台设备上实现多级冲压、一次成型加工过程。

5、2、可调性差,难以适应对于不同尺寸的冲压加工。具体来说,儿童电动汽车在进行底盘冲压成型的过程中,包含同一形状、不同尺寸的冲压成型,例如,电机槽和电池槽均为凹槽,但往往大小不同,甚至深度也有所差别,在这种情况下,二者所采用的冲压方式相同,但需要应用不同的冲压模具,而冲压模具的频繁更换不可避免地会对连续的多级冲压过程造成影响。

6、3、连续冲压过程中,板件在不同工位之间的转移不便,影响冲压效率。具体地,在连续多级冲压的过程中,由于冲压方式的区别,冲压板件往往需要在多工位之间进行转移切换,但单次成型所造成的板件形状的改变又会增大冲压板件的转移操作难度。

7、4、冲压过程中的形变量不便于控制,影响冲压质量。具体来说,冲压成型本质上是通过施加压力促使工件发生形变,但在冲压加工过程中,需要对形变量进行约束限定,避免形变过大或形变不足。

8、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供一种儿童电动汽车底盘多级冲压成型装置,用以解决传统技术中的冲压设备在用于儿童电动汽车底盘的多级冲压、一次成型的过程中,存在的冲压方式单一难以满足多样化的冲压需求、冲压尺寸调节性差、连续冲压转移不便以及冲压形变量不便于控制等问题。

2、为实现上述目的,本发明提供如下技术方案:

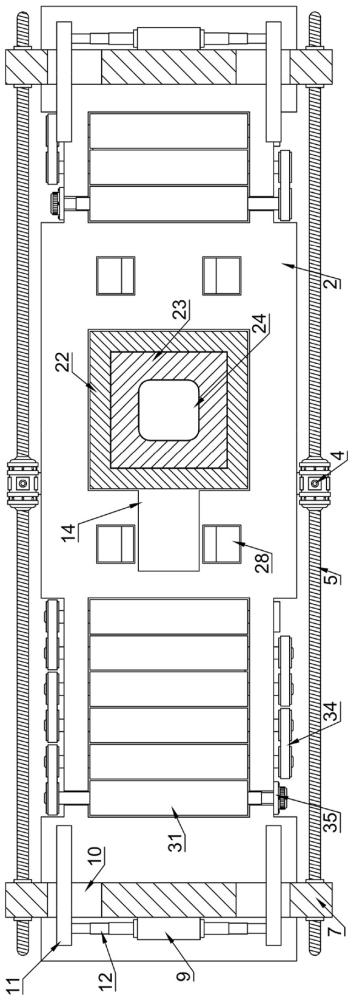

3、一种儿童电动汽车底盘多级冲压成型装置,包括支撑底座和冲压工作台,所述支撑底座和所述冲压工作台的尺寸相同且均为水平设置的方形台,所述支撑底座的横向两端分别固接有两块对称的竖向支撑板,所述竖向支撑板的上端固接至所述冲压工作台,所述支撑底座上滑动设有夹持定位组件,所述冲压工作台上分别设有驱动转移组件和多级冲压组件。

4、作为一种优化的方案,所述冲压工作台的上表面中部开设有方形的冲压成型口,所述冲压工作台的上表面还开设有横向延伸的位移避让口,所述冲压成型口与所述位移避让口连通设置,所述冲压成型口的两侧开设有四个两两对称的升降连通口。

5、作为一种优化的方案,所述冲压成型口的上方升降设有纵向延伸的支撑桥板,所述冲压成型口的纵向两侧分别固接有两个对称的液压伸缩缸,所述液压伸缩缸的上部伸缩端固接至所述支撑桥板的下表面。

6、作为一种优化的方案,所述多级冲压组件包括冲压外模和冲压内模,所述冲压外模固接在支撑桥板的下表面中心处,所述冲压外模的下表面中部开设有收纳凹槽,所述冲压内模伸缩卡装在所述冲压外模内并紧贴所述收纳凹槽的周向内壁设置。

7、作为一种优化的方案,所述收纳凹槽的内顶面上固接有若干个升降气缸,每个所述升降气缸的下部伸缩端分别固接至所述冲压内模的上端面,通过升降气缸驱动冲压内模上下移动可对冲压外模上的收纳凹槽进行补充,从而得到完整的上冲压模。

8、作为一种优化的方案,所述冲压成型口内分别设有拉深外模和拉深内模,所述拉深外模升降卡装在所述冲压成型口内并紧贴其周向内壁设置,所述拉深内模升降卡装在所述拉深外模内并紧贴其周向内壁设置。

9、作为一种优化的方案,所述拉深内模内升降设有补充托板,所述补充托板的外周壁紧贴所述拉深内模的内周壁设置。

10、作为一种优化的方案,所述多级冲压组件还包括升降设于所述升降连通口内的翻边模,所述支撑底座的上表面对应四个所述翻边模分别固接有四组顶撑伸缩缸,每组所述顶撑伸缩缸的上部伸缩端分别固接至所述翻边模的下表面。

11、作为一种优化的方案,所述夹持定位组件包括两个对称设置的双出轴电机,两个所述双出轴电机分别固接在所述支撑底座的两个纵向侧端面上,所述双出轴电机的每个输出轴末端分别固接有水平的驱动螺纹杆,每根所述驱动螺纹杆上分别螺纹套设有滑动方形座,所述滑动方形座紧贴所述支撑底座的纵向侧端面设置。

12、作为一种优化的方案,纵向相对的两个所述滑动方形座的上方升降设有下压夹持臂,所述下压夹持臂为竖向设置、下端开口的u型臂,每个所述滑动方形座的上表面中心处分别固接有升降伸缩缸,所述升降伸缩缸的上部伸缩端分别固接至所述下压夹持臂的下端面。

13、作为一种优化的方案,所述下压夹持臂的横向外端面上固接有定位座,所述下压夹持臂的横向侧壁上开设有两个对称的滑动限位口,两个所述滑动限位口沿纵向分设于所述定位座的两侧,每个所述滑动限位口内分别卡装设有侧向夹板,所述侧向夹板的两端分别穿过所述滑动限位口并延伸至其外侧,所述定位座的每个纵向外端面上分别固接有水平的夹持伸缩缸,所述夹持伸缩缸的伸缩末端固接至所述侧向夹板靠近末端的内侧壁。

14、作为一种优化的方案,所述补充托板的下方设有中心伸缩缸,所述中心伸缩缸的下部固定端固接在所述支撑底座的上表面上,所述中心伸缩缸的上部伸缩端固接至所述补充托板的下表面。

15、作为一种优化的方案,所述拉深内模的下方设有若干个中心对称的一级伸缩缸,所述一级伸缩缸的下部固定端固接在所述支撑底座的上表面上,所述一级伸缩缸的上部伸缩端固接至所述拉深内模的下表面。

16、作为一种优化的方案,所述拉深外模的下方设有若干个中心对称的二级伸缩缸,所述二级伸缩缸的下部固定端固接在所述支撑底座的上表面上,所述二级伸缩缸的上部伸缩端固接至所述拉深外模的下表面。

17、作为一种优化的方案,所述驱动转移组件包括两个输送安装口,两个所述输送安装口横向开设在所述冲压工作台的上表面上,两个所述输送安装口分设于所述冲压成型口的两侧,每个所述输送安装口内分别沿横向并排设有若干个转移输送辊,每个所述转移输送辊的上端面分别与所述冲压工作台的上表面相平齐。

18、作为一种优化的方案,每个所述转移输送辊的纵向侧端面上分别固接有传动转轴,所述传动转轴穿过所述输送安装口的纵向内壁并延伸至所述冲压工作台的外侧,所述传动转轴的末端固接有传动轮,相邻两个所述传动轮之间套设有传动带。

19、作为一种优化的方案,所述冲压工作台的纵向外壁上对应每个所述输送安装口分别固接有转动驱动电机,所述转动驱动电机的输出轴末端穿过所述冲压工作台的侧壁并与最末端一根所述传动转轴固定相连。

20、与现有技术相比,本发明的有益效果是:

21、本发明中设置的多级冲压组件可实现对于底盘板件的连续多级冲压,并通过冲压内模和冲压外模、拉深内模和拉深外模的配合,来实现对于不同部位、不同形状以及不同尺寸的适应性冲压成型。具体地,通过控制升降气缸和液压伸缩缸伸缩来改变拉深内模和拉深外模的相对位置,形成不同形状和尺寸的上冲压模,以适应电机槽和电池槽的冲压成型;进一步地,补充托板、拉深内模和拉深外模可分别在中心伸缩缸、一级伸缩缸和二级伸缩缸的驱动下升降移动,来改变冲压槽口的尺寸,以适配不同大小的电机槽和电池槽的冲压成型;此外,通过顶撑伸缩缸驱动翻边模上移,可对底盘侧边的裁剪板进行顶撑翻边。

22、本发明中设置的夹持定位组件既可实现对于冲压板件的推动转移、对齐定位,又能在多个不同冲压过程中通过下压夹持臂对板件的相关位置进行下压夹紧,一方面可防止板件在冲压过程中发生位移,避免冲压偏差,另一方面可也对冲压部分进行形变量约束,提高冲压质量;进一步地,夹持定位组件还可将完成冲压的底盘整体夹持提升,使板材已发生形变的部分脱离冲压工作台,便于后续输送转移。

23、本发明中设置的驱动转移组件可通过驱动转移输送辊转动,实现冲压板件多个冲压工位之间的连续转移,从而大大提高冲压加工效率。

- 还没有人留言评论。精彩留言会获得点赞!