一种镭雕热熔设备的制作方法

本发明涉及自动化生产,尤其是涉及一种镭雕热熔设备。

背景技术:

1、镭雕是一种高精度、高效率的激光加工工艺,主要应用于金属和非金属材料上的雕刻和切割,具有精度高、速度快等特点,热熔一般用作热熔连接,在现有工件生产中,通常需要将雕刻板进行雕刻后再通过热熔机将雕刻后的雕刻板与工件板进行热熔连接完成产品的生产,雕刻板与工件板完成热熔连接操作后,需要人工手动将成品搬运出热熔机,此过程耗费人力,且搬运效率低,从而降低产品的生产效率。

2、针对上述相关技术,亟需设计研发一种镭雕热熔设备,使得雕刻板与工件板完成热熔连接操作后,产品无需人工搬运即可传出热熔机,提高产品搬运效率,从而提高产品生产效率。

技术实现思路

1、为了提高产品生产效率,本技术提供一种镭雕热熔设备。

2、本技术提供的一种镭雕热熔设备采用如下的技术方案:

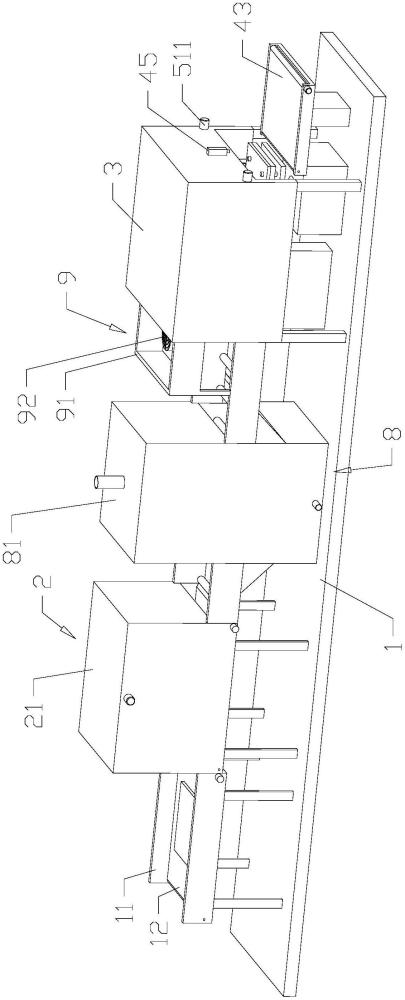

3、一种镭雕热熔设备,包括用于对雕刻板进行雕刻的镭射激光雕刻机机构和用于将所述雕刻板与工件板进行热熔连接的热熔机,所述热熔机内活动设置有热焊头,所述热熔机内设置有转移机构,所述转移机构包括用于将所述雕刻板传送至所述热熔机内的传送辊、用于将所述工件板传送至所述热熔内的传送气缸、用于传送成品的传送带、用于将成品推向所述传送带的推动气缸和用于控制所述传送带的检测传感器一,所述热熔机的侧面上开设有通孔一,所述通孔一的底壁上开设有通槽,所述通槽与所述通孔一相连通,所述传送辊转动设置于所述通孔一内,所述传送气缸设置于所述通孔一的下方,所述传送气缸的输出轴上设置有承接板,所述工件板放置于所述承接板上,所述推动气缸设置于所述传送气缸侧旁,所述检测传感器一设置于所述热熔机上,所述传送带设置于所述通孔一出口处,所述检测传感器一设置于所述通孔一出口处,所述检测传感器一设置于所述传送带上方,所述热熔机内设置有用于将所述雕刻板搬运至所述工件板上的搬运机构和用于驱动所述热焊头移动的第一驱动机构。

4、通过采用上述技术方案,镭射激光雕刻机机构用于对雕刻板进行雕刻,热熔机用于将雕刻板与工件板进行热熔连接,热焊头活动设置于热熔机内,热熔机的侧面上开设有通孔一,通孔一的底壁上开设有通槽,通槽与通孔一相连通,传送辊转动设置于通孔一内,传送气缸设置于通孔一的下方,传送气缸的输出轴上设置有承接板,工件板放置于承接板上,推动气缸设置于传送气缸侧旁,检测传感器一设置于热熔机上,传送带设置于通孔一出口处,检测传感器一设置于通孔一出口处,检测传感器一设置于传送带上方,当传送辊将雕刻板传送至热熔机内时,传送气缸驱动承接板将共件板传送至通孔一处,搬运机构将雕刻板搬运至工件板上,第一驱动机构驱动热焊头移动完成对雕刻板与工件板的热熔连接,随后推动气缸将成品推向传送带,检测传感器一检测到成品后,驱动传送带传送成品,产品无需人工搬运即可传出热熔机,提高产品搬运效率,从而提高产品生产效率。

5、优选的,所述搬运机构包括两组抵接组件,单组抵接组件包括设置于所述热熔机上的电机一、固定于所述电机一输出轴上的螺杆一、螺纹套设于所述螺杆一上的滑块一、设置于所述滑块一上的连接条一、设置于所述连接条一上的电机二、固定于所述电机二输出轴上的螺杆二、螺纹套设于所述螺杆二上的滑块二、设置于所述滑块二上的抵接气缸和可抵接于所述雕刻板侧面的抵接块,所述螺杆一转动设置于所述热熔机内,所述螺杆二转动设置于所述连接条一内,所述抵接块设置于所述抵接气缸的输出轴上。

6、通过采用上述技术方案,电机一设置于热熔机上,螺杆一固定于电机一输出轴上,螺杆一转动设置于热熔机内,滑块一螺纹套设于螺杆一上,连接条一设置于滑块一上,电机二设置于连接条一上,螺杆二固定于电机二输出轴上,螺杆二转动设置于连接条一内,滑块二螺纹套设于螺杆二上,抵接气缸设置于滑块二上,抵接块设置于抵接气缸的输出轴上,当需要将雕刻板搬运至工件板上时,驱动抵接气缸带动抵接块抵接于雕刻板侧面,驱动电机二带动螺杆二转动,螺杆二通过滑块二带动抵接气缸至合适的高度,驱动电机一带动螺杆一转动,螺杆一通过滑块一带动连接条滑移,从而带动雕刻板滑移至工件板上,便于调整雕刻板的位置。

7、优选的,所述第一驱动机构包括设置于所述热熔机内的电机三、固定于所述电机三输出轴上的转轴、设置于所述转轴上的气缸一、设置于所述气缸一输出轴上的气缸二、设置于所述气缸二上的气缸三和设置于所述气缸三输出轴上的冷焊头,所述热焊头设置于所述气缸二的输出轴上,所述热焊头设置于所述工件板的上方,所述冷焊头设置于所述工件板上方。

8、通过采用上述技术方案,电机三设置于热熔机内,转轴固定于电机三输出轴上,气缸一设置于转轴上,气缸二设置于气缸一输出轴上,热焊头设置于气缸二的输出轴上,气缸三设置于气缸二上,冷焊头设置于气缸三输出轴上,热焊头设置于工件板的上方,冷焊头设置于工件板上方,当需要将雕刻板与工件板相热熔连接时,驱动电机三带动转轴转动,转轴带动气缸一与气缸二至合适的角度,气缸一驱动气缸二靠近热熔点上方,气缸二驱动热焊头对于热熔点进行热熔,随后驱动转轴转动,转轴带动气缸三靠近热熔点,驱动气缸三带动冷焊头靠近热熔点,冷焊头将热熔点冷却,便于将雕刻板与工件板热熔连接。

9、优选的,所述镭射激光雕刻机机构包括机箱、设置于所述机箱内的传动带、活动设置于所述传动带上方的雕刻头和设置于所述机箱内的检测传感器二,所述机箱的侧面上开设有通孔二,所述传动带设置于所述通孔二内,所述检测传感器二设置于所述传动带的上方,所述机箱远离所述热熔机的侧面上设置有用于输送雕刻板的输送带,所述输送带靠近所述传动带,所述检测传感器二靠近所述输送带。

10、通过采用上述技术方案,机箱的侧面上开设有通孔二,传动带设置于通孔二内,传动带设置于机箱内,检测传感器二设置于机箱内,检测传感器二设置于传动带的上方,输送带设置于机箱远离热熔机的侧面,输送带靠近传动带,检测传感器二靠近输送带,雕刻头活动设置于传动带上方,输送带将待雕刻的雕刻板传送至机箱处,检测传感器二检测到雕刻板后,控制输送带停止传动,调控传动带将雕刻板传动至雕刻头下方后,控制传动带停止传动,雕刻头可对雕刻板进行雕刻,便于雕刻头对雕刻板进行雕刻。

11、优选的,所述机箱内设置有第二驱动机构,所述第二驱动机构包括设置于所述机箱内的电机四、固定于所述电机四输出轴上的螺杆四、螺纹套设于所述螺杆四上的滑块三、设置于所述滑块三上的连接条二、设置于所述连接条二上的电机五、固定于所述电机五上的螺杆五、螺纹套设于所述螺杆五上的滑块四和设置于所述滑块四上的气缸四,所述螺杆四转动设置于所述机箱内,所述螺杆五转动设置于所述连接条二内,所述雕刻头设置于所述气缸四的输出轴上。

12、通过采用上述技术方案,电机四设置于机箱内,螺杆四固定于电机四的输出轴上,螺杆四转动设置于机箱内,滑块三螺纹套设于螺杆四上,连接条二设置于滑块三上,电机五设置于连接条二上,螺杆五固定于电机五上,螺杆五转动设置于连接条二内,滑块四螺纹套设于螺杆五上,气缸四设置于滑块四上,雕刻头设置于气缸四的输出轴上,当需要对雕刻板进行雕刻时,驱动电机四带动螺杆四转动,螺杆四带动滑块三滑动,滑块三带动连接条二滑动,驱动电机五带动螺杆五转动,螺杆五带动滑块四滑动,驱动气缸四带动雕刻头对雕刻板进行雕刻,便于移动雕刻头。

13、优选的,所述机箱旁设置有冷却机构,所述冷却机构包括设置于所述机箱旁的冷却水箱和设置于所述冷却水箱内的冷却水喷头,所述冷却水箱的侧面上设置有通孔三,所述传送辊转动设置于所述通孔三内,所述冷却水喷头设置于所述传送辊上方,所述通孔三的底壁上开设有盛放槽,所述冷却水箱的侧面上设置有出水管,所述出水管与所述盛放槽相连通。

14、通过采用上述技术方案,冷却水箱设置于机箱旁,冷却水箱的侧面上设置有通孔三,传送辊转动设置于通孔三内,冷却水喷头设置于冷却水箱内,冷却水喷头设置于传送辊上方,通孔三的底壁上开设有盛放槽,冷却水箱的侧面上设置有出水管,出水管与盛放槽相连通,雕刻板经过激光雕刻后,表面温度较高,且雕刻的孔处极易残留部分杂质,通过传送辊将雕刻板传送至冷却水喷头处,冷却水喷头外接冷水后对雕刻后的雕刻板进行冲洗降温,便于对雕刻后的雕刻板进行降温清理。

15、优选的,所述冷却机构包括设置于所述冷却水箱上的检测传感器三,所述检测传感器三位于所述传送辊上方,所述检测传感器三位于所述机箱与所述冷却水箱中间,所述传送辊远离所述热熔机的一端靠近所述传动带。

16、通过采用上述技术方案,检测传感器三设置于冷却水箱上,检测传感器三位于传送辊上方,检测传感器三位于机箱与冷却水箱中间,传送辊远离热熔机的一端靠近传动带,当检测传感器三检测到有雕刻板通过时,控制传动带不传送将雕刻板,驱动传送辊将雕刻板传送至冷却水喷头下方进行降温和清洗,避免出现第一块雕刻板还在清洗而第二块雕刻板已传送至冷却水箱内,从而影响第一块雕刻板的降温效果和清理效果。

17、优选的,所述冷却机构包括设置于所述通孔一入口处的防护板一和设置于所述通孔一出口处的防护板二,所述防护板一靠近所述机箱,所述防护板一位于所述传送辊的下方,所述防护板二靠近所述热熔机,所述防护板二设置于所述传送辊的下方。

18、通过采用上述技术方案,防护板一设置于通孔一入口处,防护板二设置于通孔一出口处,防护板一靠近机箱,防护板一位于传送辊的下方,防护板二靠近热熔机,防护板二设置于传送辊的下方,在冷却水喷头对雕刻板进行清理的过程中,水流极易通过通孔一喷洒出去,防护板一与防护板二可降低出现水流通过通孔一喷洒出去的可能性,提高装置整体的稳定性。

19、优选的,所述冷却水箱旁设置有风干机构,所述风干机构包括设置于所述传送辊上方的安装箱、设置于所述安装箱内的电机六和固定于所述电机六输出轴上的风扇,所述安装箱位于所述冷却水箱与所述热熔机之间,所述风扇位于所述传送辊的正上方。

20、通过采用上述技术方案,安装箱设置于传送辊上方,电机六设置于安装箱内,风扇固定于电机六输出轴上,安装箱位于冷却水箱与热熔机之间,风扇位于传送辊的正上方,雕刻板经过冷却水喷头进行降温清洗后,表面容易残留水,不便于对其进行热熔焊接,自然晾干需要花费件较长时间,在传送辊将雕刻板传送至热熔机的过程中,经过风扇,电机六驱动风扇转动,加速雕刻板上的水珠蒸发,便于雕刻板与工件板的热熔连接。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.镭射激光雕刻机机构用于对雕刻板进行雕刻,热熔机用于将雕刻板与工件板进行热熔连接,热焊头活动设置于热熔机内,热熔机的侧面上开设有通孔一,通孔一的底壁上开设有通槽,通槽与通孔一相连通,传送辊转动设置于通孔一内,传送气缸设置于通孔一的下方,传送气缸的输出轴上设置有承接板,工件板放置于承接板上,推动气缸设置于传送气缸侧旁,检测传感器一设置于热熔机上,传送带设置于通孔一出口处,检测传感器一设置于通孔一出口处,检测传感器一设置于传送带上方,当传送辊将雕刻板传送至热熔机内时,传送气缸驱动承接板将共件板传送至通孔一处,搬运机构将雕刻板搬运至工件板上,第一驱动机构驱动热焊头移动完成对雕刻板与工件板的热熔连接,随后推动气缸将成品推向传送带,检测传感器一检测到成品后,驱动传送带传送成品,产品无需人工搬运即可传出热熔机,提高产品搬运效率,从而提高产品生产效率;

23、2.电机一设置于热熔机上,螺杆一固定于电机一输出轴上,螺杆一转动设置于热熔机内,滑块一螺纹套设于螺杆一上,连接条一设置于滑块一上,电机二设置于连接条一上,螺杆二固定于电机二输出轴上,螺杆二转动设置于连接条一内,滑块二螺纹套设于螺杆二上,抵接气缸设置于滑块二上,抵接块设置于抵接气缸的输出轴上,当需要将雕刻板搬运至工件板上时,驱动抵接气缸带动抵接块抵接于雕刻板侧面,驱动电机二带动螺杆二转动,螺杆二通过滑块二带动抵接气缸至合适的高度,驱动电机一带动螺杆一转动,螺杆一通过滑块一带动连接条滑移,从而带动雕刻板滑移至工件板上,便于调整雕刻板的位置;

24、3.机箱的侧面上开设有通孔二,传动带设置于通孔二内,传动带设置于机箱内,检测传感器二设置于机箱内,检测传感器二设置于传动带的上方,输送带设置于机箱远离热熔机的侧面,输送带靠近传动带,检测传感器二靠近输送带,雕刻头活动设置于传动带上方,输送带将待雕刻的雕刻板传送至机箱处,检测传感器二检测到雕刻板后,控制输送带停止传动,调控传动带将雕刻板传动至雕刻头下方后,控制传动带停止传动,雕刻头可对雕刻板进行雕刻,便于雕刻头对雕刻板进行雕刻。

- 还没有人留言评论。精彩留言会获得点赞!