一种金属管件加工机床及其加工方法与流程

本发明涉及金属管件加工,更具体地说,涉及一种金属管件加工机床及其加工方法。

背景技术:

1、金属管件可用于各种工业、建筑和制造应用中,它们在连接、支持和调节管道系统方面发挥着重要作用,金属管件的加工通常需要使用各种不同类型的机床,以满足不同形状、尺寸和要求的管件生产。

2、金属管件加工工艺中有一种“扩管”的加工工艺,管件扩管是一种通过机械手段扩大管道直径的加工方法。扩管的过程通常使用专门的机床,被称为“管道扩张机”。这种机床的主要功能是通过应用力将管子的一段拉伸、膨胀,从而增加其直径或改变其形状。

3、进行管道扩张的主体通常为圆柱体结构,称为扩管头,一种铜管在扩管时,通过将扩管头插入金属管件内,将金属铜管直径扩大。扩管头每次插入铜管之前,都需要人工在扩管头上添加润滑剂,以便扩管头更容易插入铜管内,但是人工添加不仅要频繁操作,费时费力,而且人工操作只是将润滑剂喷涂在扩管头的顶面,很难均匀覆盖整个扩管头的表面,从而影响进入铜管内部整体润滑度;同时,添加的润滑剂有相当一部分顺着扩管头滴落到其下方的平台上,不仅造成润滑剂的浪费,而且润滑剂容易吸附灰尘、金属屑,导致管道扩张机的污染,因此,有必要提出一种金属管件加工机床来解决上述问题。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种金属管件加工机床及其加工方法,它可以解决现有技术中扩管头表面人工涂抹润滑剂操作繁琐、涂抹不均匀,以及大量润滑剂滴落到工作台,造成浪费和污染等问题。具有省时省力、方便快速、涂抹均匀、充分利用和减少资源浪费的优点。

2、为解决上述问题,本发明采用如下的技术方案:

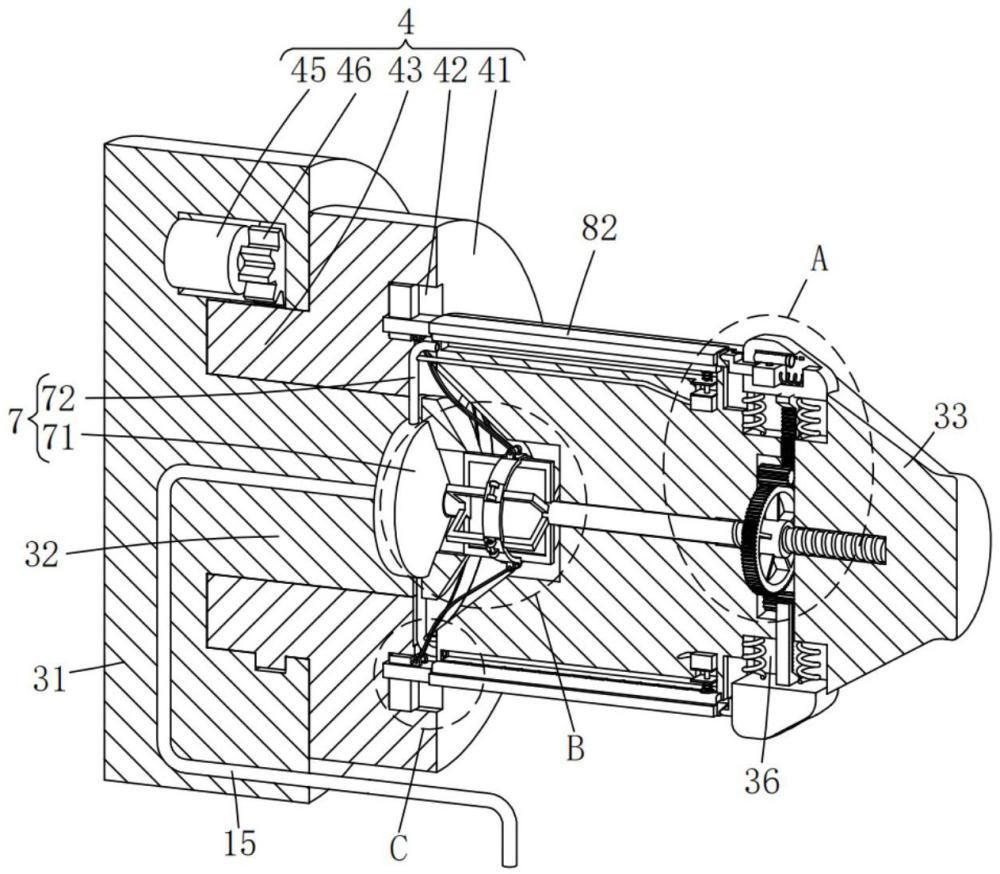

3、一种金属管件加工机床,包括加工机构,所述加工机构包括加工台,所述加工台的顶面滑动连接有支撑座;

4、所述支撑座的侧面安装有扩管机构,所述扩管机构包括安装于所述支撑座侧面的基座,所述基座的中心固定有支撑柱,所述支撑柱的端部固定有扩管柱,所述扩管柱的表面圆形阵列有若干油槽;

5、所述支撑柱的外部设置有转动机构,所述转动机构包括转动连接于所述支撑柱外壁的转盘,所述转盘的侧面圆形阵列有若干侧槽;

6、所述扩管柱的内部安装有传动机构,所述传动机构包括滑动连接于所述扩管柱内部的螺杆,所述螺杆的一端设有螺纹,所述螺杆上设有螺纹的一端螺纹连接有第二齿轮,所述螺杆的另一端转动连接有传动架,所述传动架的外部转动连接有连接环,所述连接环的外壁均匀转动连接有若干个连接杆;

7、每个所述油槽的内部安装有涂油机构,所述涂油机构包括内嵌于每个所述油槽内部的背板,所述背板的表面安装有涂油刷,所述背板靠近所述转盘的一端固定有升降块,所述升降块滑动连接于对应的所述侧槽内,且所述连接杆的外端与对应的所述升降块转动连接。

8、作为本发明的一种优选方案,所述加工机构还包括设置于所述加工台顶面的油盒,所述油盒处于扩管柱的下方,所述油盒的内部安装有过滤板,所述油盒的一侧安装有泵体,所述泵体的输出端连接有输油管,所述加工台的顶面设有推进槽,所述推进槽的内部滑动连接有滑动座,所述支撑座的底面安装于所述滑动座的顶面。

9、作为本发明的一种优选方案,所述加工台的顶面还安装有固定机构,所述固定机构包括安装于所述加工台顶面的下夹具,所述下夹具的侧面安装有电动推杆,所述下夹具的顶面卡合连接有加工件,所述电动推杆的输出端安装有上夹具。

10、作为本发明的一种优选方案,所述扩管机构还包括安装于所述油槽内部的吸油板,所述扩管柱的端部表面圆形阵列设有若干调节槽。

11、作为本发明的一种优选方案,所述转动机构还包括固定于所述转盘另一侧的转环,所述转环的内侧转动连接于所述支撑柱表面,所述转环的外壁设置有齿环,所述基座的内部安装有转动电机,所述转动电机的输出端安装有第一齿轮,所述第一齿轮与所述齿环啮合连接,每个所述侧槽的内部均固定有滑柱,所述升降块与对应的所述滑柱滑动连接。

12、作为本发明的一种优选方案,所述调节槽的内部设置有控制机构,所述控制机构包括安装于每个所述调节槽内部的第一弹簧,每个所述调节槽内均滑动连接有活动块,所述第一弹簧的端部安装于对应的所述活动块的表面,所述活动块上设有内槽,所述内槽内滑动连接有移块,所述内槽内安装有第二弹簧,所述移块抵触所述第二弹簧,所述移块的侧面固定有推柱,所述推柱贯穿所述活动块的侧面,所述移块的顶面转动连接有喷头,所述内槽的侧面等距固定有若干凸块,所述喷头的尾端抵触所述凸块。

13、作为本发明的一种优选方案,所述传动机构还包括固定于每个所述活动块表面的齿条,所述第二齿轮的周围圆周阵列有若干第三齿轮,每个所述第三齿轮均与所述第二齿轮、对应的所述齿条啮合连接,所述传动架的另一端固定有挤压柱。

14、作为本发明的一种优选方案,所述支撑柱的内部安装有供油机构,所述供油机构包括安装于所述支撑柱内部的第一油囊,所述输油管贯穿所述基座和所述支撑柱与所述第一油囊连通,且所述挤压柱抵触所述第一油囊,所述第一油囊的侧面均匀连接有若干分油管,每个所述分油管分别连通于对应的所述油槽内,每个所述分油管均连接有支管,每个所述支管的端部连接有第二油囊,每个所述第二油囊的另一侧均连接有连接管,且所述连接管的另一端与对应的所述喷头连接,每个所述油槽的内部滑动连接有压杆,所述压杆贯穿对应的所述吸油板和所述第二油囊,所述压杆上套接有第三弹簧,所述压杆通过所述第三弹簧弹性连接于所述扩管柱的内部,所述压杆的端部固定有压板,所述压板抵触对应的所述第二油囊,所述输油管、所述分油管、所述支管和所述连接管的内部均安装有单向阀。

15、作为本发明的一种优选方案,所述涂油机构还包括固定于所述背板靠近所述调节槽的一端的挤压块。

16、作为本发明的一种优选方案,一种金属管件加工机床的加工方法,其特征在于,包括以下步骤:

17、s1:升降块上升到滑柱的顶端,使涂油刷从油槽内滑出,随后转盘带动涂油机构转动50度,涂油刷将润滑剂均匀涂抹在扩管柱的表面,涂抹一遍后,转盘带动涂油机构返回,背板从油槽中滑出的同时推动控制机构,使喷头从活动块内推出,且背板的滑出能够使压板挤压第二油囊,从而使喷头喷出润滑剂,润滑扩管柱的端部;

18、s2:将加工件放置于下夹具上,通过电动推杆带动上夹具下移,从而固定住加工件;

19、s3:滑动座带动支撑座滑动,支撑座带动扩管机构靠近加工件,使扩管柱插入加工件内,进行扩管,扩管的同时加工件通过挤压活动块使涂油机构重新收回到对应的油槽内,并挤压第一油囊,使第一油囊内的润滑剂进入到油槽和第二油囊内,为涂油刷和喷头提供润滑剂;

20、s4:支撑座带动扩管机构返回,扩管柱从加工件中滑出,扩管完成,随后电动推杆带动上夹具上升,释放加工件,工人更换加工件。

21、相比于现有技术,本发明的优点在于:

22、1、利用将加工件安装在下夹具内期间,控制机构不受外力影响,而将背板和涂油刷从油槽内弹出,再利用转动机构带动涂油机构围绕扩管柱转动,从而均匀涂抹润滑剂;然后利用扩管柱插入加工件中进行扩管加工时加工件对控制机构的挤压,从而带动传动机构动作,使背板和涂油刷重新回到对应的油槽内,重新让扩管柱的表面变得光滑平整,方便对加工件进行扩管加工。转动机构带动涂油机构自动完成润滑剂涂抹作业,减少人工操作,并且涂抹过程简单高效,极大的节省了操作时间和工作量;利用涂油刷的涂刷,能够将润滑剂均匀涂抹于扩管柱的表面,可以减少润滑剂溢出,降低润滑剂的浪费。

23、2、背板从油槽中弹出时,还能通过推动推柱,推柱通过移块带动喷头滑动,将喷头从每个活动块中推出,而且喷头从内槽中滑出过程中,喷头的尾端间隔撞击凸块,使喷头头部水平摆动,增加喷洒范围,提高喷头喷赛润滑剂效率。背板和涂油刷从油槽中弹出过程中还利用压杆带动压板挤压第二油囊而将润滑剂从喷头中喷出,润滑剂附着于扩管柱的尖端,使扩管柱整个表面均能附着润滑剂,降低加工件与扩管柱之间的摩擦力,提升扩管效率和效果。

24、3、控制机构通过传动机构带动涂油机构从油槽中滑出过程中还会压缩第一油囊,从而将其内部润滑剂供给到油槽和第二油囊中,当涂油刷重新收回到油槽中后,油槽内部的润滑剂可被涂油刷吸收,便于进行下一次涂抹,第二油囊中的润滑剂受压板挤压,泵入到喷头中,从而通过喷头喷洒到扩管柱的表面。

- 还没有人留言评论。精彩留言会获得点赞!