一种嵌入耐磨材料强化耐磨件耐磨性能的焊接处理工艺的制作方法

本发明涉及焊接工艺领域,尤其涉及一种嵌入耐磨材料强化耐磨件耐磨性能的焊接处理工艺。

背景技术:

1、热轧卷板车间或冷轧卷板车间加工带钢时,衬板或者侧导板与带钢之间长时间的碰撞和摩擦,导致衬板或者侧导板与带钢接触部位极易磨损,影响衬板或者侧导板的使用寿命。

2、在对衬板或者侧导板等耐磨件进行强化时,现有技术中多是采用硬面堆焊进行表面强化处理,通过在工件表面或边缘熔敷一层硬面材料来增强耐磨性。堆焊材料可以根据化学成分和组织结构分为fe基、ni基、co基、cu基等几大类,其中fe基合金因其良好的韧性和耐磨性以及较低的价格而应用最为广泛;但在实际应用过程中,堆焊的硬面较薄、容易产生裂纹、气孔、夹渣等缺陷,均会影响实际使用过程中的耐磨性能。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种嵌入耐磨材料强化耐磨件耐磨性能的焊接处理工艺。

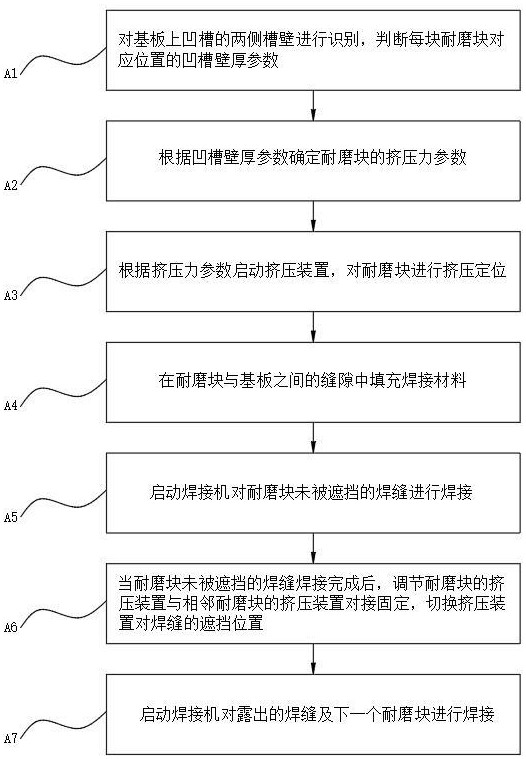

2、为达到以上目的,本发明采用的技术方案为:一种嵌入耐磨材料强化耐磨件耐磨性能的焊接处理工艺,用于将基板与其表面凹槽内的多个耐磨块通过焊接材料进行焊接以得到焊接件,该焊接处理工艺包括以下步骤:

3、a1.对基板上凹槽的两侧槽壁进行识别,判断每块耐磨块对应位置的凹槽壁厚参数;

4、a2.根据凹槽壁厚参数确定耐磨块的挤压力参数;

5、a3.根据挤压力参数启动挤压装置,对耐磨块进行挤压定位;

6、a4.在耐磨块与基板之间的缝隙中填充焊接材料;

7、a5.启动焊接机对耐磨块未被遮挡的焊缝进行焊接;

8、a6.当耐磨块未被遮挡的焊缝焊接完成后,调节耐磨块的挤压装置与相邻耐磨块的挤压装置对接固定,切换挤压装置对焊缝的遮挡位置;

9、a7.启动焊接机对露出的焊缝及下一个耐磨块进行焊接;

10、具体的,热轧卷板车间或冷轧卷板车间加工带钢时,耐磨件至少包括侧导板和机上对中衬板,在强化过程中,会以耐磨件为基板,在基板上开设凹槽,以合金块为耐磨材料,将多个合金块放入凹槽内部进行焊接,从而完成耐磨件的强化处理,从而与现有的堆焊相比,耐磨材料的厚度更大,耐磨性能更好;

11、以侧导板为例,侧导板的凹槽只有一侧壁厚较为均匀,另一侧壁厚逐渐增大或逐渐减小,在焊接过程中,随着槽壁厚度的减小,基板的局部刚性会降低,使得该区域更容易发生弯曲或变形,通过增加挤压力有助于抵抗这些变形,保持结构的稳定性;

12、因此,在进行焊接前,由于凹槽的一侧壁厚不均匀,需要先通过视觉检测装置对各个耐磨块对应位置的凹槽的壁厚进行检测,根据壁厚信息选择对应的挤压力参数,然后,再对对应的耐磨块进行挤压,有利于避免由于槽壁厚度的变化,挤压力过大或过小,导致影响焊接质量的情况发生;

13、进一步的,为了更精确地控制每个焊缝的焊接质量,减少焊接过程中的热影响,多是选择先对一个耐磨块焊接完成后,再对下一个耐磨块进行进行焊接的方式进行焊接;

14、在焊接过程中,为了保证整体的稳定性,常常采用固定式的定位装置对焊接件进行定位,在挤压装置对耐磨块进行定位时,其连接结构必然会位于其中一个焊缝的上方,进而对焊接路径造成了遮挡,影响焊接头通过,因此,在焊接到该位置时,需要切换挤压装置的连接位置,从而切换遮挡位置,将遮挡位置切换至已经焊接完成的位置,进而保证焊接头顺利通过;

15、具体的,通过将挤压装置与相邻的挤压装置连接,使挤压装置的驱动件与挤压头分离,从而露出焊缝,便于焊接头通过,进而保证了焊接过程中连续性。

16、优选的,步骤a1包括:

17、获取到每块耐磨块对应位置的凹槽壁厚参数后,根据多个凹槽壁厚参数确定壁厚变化信息;

18、根据壁厚变化信息生成区域信息,所述区域信息包括壁厚变化不规律的第一区域信息和壁厚增大规律的第二区域信息、壁厚减小规律的第三区域信息;

19、根据区域信息确定对接方式的顺序,所述对接方式包括与第一区域信息适配的第一对接方式、与第二区域信息适配的第二对接方式、与第三区域信息适配的第三对接方式;

20、其中,部分耐磨件的壁厚变化较为规律,如侧导板,在不同的焊接方向上,其壁厚可能逐渐增加,也可能逐渐减小;还有部分耐磨件的壁厚变化不规律,如机上对中衬板;还有部分耐磨件的壁厚变化可能前段规律、中段不规律、后段又规律,由此可知,针对不同的情况需要选择不同的对接方式,对于存在多种情况的耐磨件,则需要对对接方式进行提起排序,进而加快焊接效率,例如,对于壁厚变化前端逐渐增大、中段不规律、后段逐渐减小的耐磨件,其对接方式的排序为先进行第二对接方式,再进行第一对接方式,最后进行第三对接方式。

21、在实际应用中,由于各个耐磨块受到的挤压力不同,在挤压装置进行连接时,可能会出现对接不准确的情况发生,因此,需要调节两个耐磨块受到的挤压力相同后,再进行对接,从而,所述第一对接方式的具体对接方法包括:

22、a601.当耐磨块未被遮挡的焊缝焊接完成后,获取相邻耐磨块的挤压力参数与该耐磨块的挤压力参数;

23、a602.将相邻耐磨块的挤压力参数分别与该耐磨块的挤压力参数进行比对,生成挤压力调节信息,所述挤压力调节信息至少包括第一调节信息、第二调节信息,所述第一调节信息用以调节前一个耐磨块的挤压力减小至与该耐磨块的挤压力相同,所述第二调节信息用以调节该耐磨块的挤压力减小至与其中一个相邻耐磨块上的挤压力相同;

24、a603.根据挤压力调节信息调节对应耐磨块的挤压力;

25、a604.调节耐磨块上的挤压装置的连接位置,露出遮挡的焊接位置;

26、其中,为了更好的描述上述方法,以正在焊接的耐磨块为耐磨块b,其相邻的耐磨块,一个处于焊接完成状态为耐磨块a,另一个处于未焊接的状态为耐磨块c为例;

27、在耐磨块b的焊接过程中,挤压装置会对耐磨块b的一个焊缝进行遮挡,在耐磨块b的其他焊缝均被焊接完成后,需要切换挤压装置的连接状态,使其与相邻的挤压装置连接,进而切换遮挡位置;

28、而相邻耐磨块受到的挤压力可能并不相同,导致挤压装置的高度并不相同,为了完成挤压装置的对接,需要先调节挤压力大小,使相邻挤压装置的对接高度相同;

29、进一步的,由于耐磨块c还未进行焊接,改变其挤压力大小会影响焊接质量,因此,耐磨块c的挤压力不能改变;

30、由现有技术可知,焊接完成后,定位件的挤压作用可能会在焊接件中产生较高的残余应力,这些应力在取消挤压力时可能会突然释放,导致焊接件的微形变和裂纹的产生,因此,逐步减小挤压力,可以减少这种应力释放带来的风险,有助于避免裂纹的形成;

31、由于耐磨块a和耐磨块b已经进行了焊接,完成了初步的定位,因此,减小其挤压力,一方面,不会影响其焊接质量,另一方面,也有利于减小挤压作用在焊接件内部产生的残余应力,因此,可以通过调节耐磨块a和耐磨块b的挤压力,调节挤压装置的对接高度,进行对接;

32、由此可知,无论耐磨块a的挤压力大于还是小于耐磨块b的挤压力,均可通过调节耐磨块b或者耐磨块a的挤压力,来使耐磨块a、耐磨块b的挤压力相同;

33、而耐磨块c,只有在挤压力小于耐磨块b的情况下,才能通过调节耐磨块b的挤压力的方式,使耐磨块b、耐磨块c的挤压力相同;

34、综上所述,在以下情况下,生成第一调节信息:

35、在耐磨块a的挤压力大于耐磨块b的挤压力的情况下,能通过减小耐磨块a的挤压力,使耐磨块a和耐磨块b上的挤压装置相互对接;

36、在以下情况下,生成第二调节信息;

37、在耐磨块c的挤压力小于耐磨块b的挤压力的情况下,能通过减小耐磨块b的挤压力,使耐磨块b和耐磨块c上的挤压装置相互对接;

38、在耐磨块a的挤压力小于耐磨块b的挤压力的情况下,能通过减小耐磨块b的挤压力,使耐磨块a和耐磨块b上的挤压装置相互对接;

39、当耐磨块a和耐磨块c的挤压力均满足调节情况时,耐磨块b可任意选择耐磨块a或耐磨块c的挤压装置进行对接。

40、优选的,步骤a602包括:

41、当相邻的耐磨块的挤压力参数均小于本耐磨块的挤压力参数时,将相邻的耐磨块的挤压力参数进行比对,确定目标耐磨块,所述目标耐磨块为比对中挤压力参数大的耐磨块;

42、根据目标耐磨块的挤压力参数生成第三调节信息;

43、根据第三调节信息调节本耐磨块的挤压力;

44、其中,当两个相邻的耐磨块的挤压力参数均小于本耐磨块的挤压力参数时,说明两侧的挤压装置的高度均高于本耐磨块上的挤压装置的高度,此时,需要调节本耐磨块上的挤压装置的高度与其中一个适配,便可完成对接;

45、但是,为了更好的保证本耐磨块的稳定性,选择挤压力大的挤压装置对接,其挤压力与本耐磨块的挤压力最接近,从而能保证改变挤压力时,对本耐磨块造成的影响最小,因此,通过对相邻的耐磨块的挤压力参数进行比对后,通过选择挤压力大的耐磨块作为目标耐磨块,有利于避免减小压力对本耐磨块造成的影响。

46、优选的,所述第二对接方式的具体对接方法包括:

47、当耐磨块露出的焊接位置焊接完成后,获取前一个耐磨块的挤压力参数,生成第一调节信息;

48、根据第一调节信息调节前一个耐磨块的挤压力减小至与本耐磨块的挤压力相等;

49、调节前一个耐磨块上的挤压装置与本耐磨块上的挤压装置相互对接,切换遮挡位置;

50、其中,在焊接过程中,当耐磨件的壁厚逐渐增大时,沿焊接方向,耐磨块受到的挤压力逐渐减小,挤压装置的高度逐渐增高,此时,只需调节前一个焊接完成的耐磨块的挤压力减小至与本耐磨块的挤压力相同,不仅能完成对接,还能减小挤压作用在焊接完成的耐磨块内部产生的残余应力,有利于保证焊接质量。

51、优选的,所述第三对接方式的具体对接方法包括:

52、当耐磨块露出的焊接位置焊接完成后,获取前一个耐磨块的挤压力参数,生成第二调节信息;

53、根据第二调节信息调节本耐磨块的挤压力减小至与前一个耐磨块的挤压力相等;

54、调节前一个耐磨块上的挤压装置与本耐磨块上的挤压装置相互对接,切换遮挡位置;

55、其中,在焊接过程中,当耐磨件的壁厚逐渐减小时,沿焊接方向,耐磨块受到的挤压力逐渐增大,挤压装置的高度逐渐减小,此时,只需调节本耐磨块的挤压力减小至与前一个焊接完成的耐磨块的挤压力相同,便能完成焊接。

56、需要说明的是,步骤a3中的挤压装置的数量与耐磨块的数量相等,

57、优选的,所述挤压装置包括:

58、拉动件,所述拉动件滑动连接在焊接机的加工台上;

59、挤压头,所述挤压头的顶部设置有套筒,所述套筒内滑动连接有传动板,所述传动板与拉动件的拉动端固定;

60、连接组件,所述连接组件用于将与其连接的挤压头与相邻的挤压头固定。

61、与现有技术相比,本发明具有以下有益效果:

62、一、在进行焊接前,由于凹槽的一侧壁厚不均匀,需要先通过视觉检测装置对各个耐磨块对应位置的凹槽的壁厚进行检测,根据壁厚信息选择对应的挤压力参数,再根据对应的挤压力参数对对应的耐磨块进行挤压,有利于避免由于槽壁厚度的变化,挤压力过大或过小,导致影响焊接质量的情况发生。

63、二、在挤压装置对耐磨块进行定位时,其连接结构必然会位于其中一个焊缝的上方,进而对焊接路径造成了遮挡,影响焊接头通过,因此,在焊接到该位置时,通过将挤压装置与相邻的挤压装置连接,使挤压装置的驱动件与挤压头分离,从而露出焊缝,便于焊接头通过,进而保证了焊接过程中连续性。

- 还没有人留言评论。精彩留言会获得点赞!