一种金属信号塔焊接装置的制作方法

本发明涉及信号塔焊接,尤其涉及一种金属信号塔焊接装置。

背景技术:

1、信号塔,是网络运营商所建立的一种无线信号发射装置,外型像塔,所以叫做信号塔,常见的信号塔主要分为角钢塔、钢管塔、单管塔和拉线塔等,其中钢管塔由多组塔节组成,常见的一种钢管塔的塔节结构如图12所示,其包括四个主支撑柱,以及设于各个主支撑柱两端的端盖,端盖用于和其他塔节连接,而主支撑柱上还设有连接片,用于安装加强筋提高塔节强度;

2、实际生产中,工人直接在主支撑柱上焊接端盖和连接片,没有对应的焊接装置辅助加工,也不便于焊接后的快速组装,降低塔节生产效率。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种金属信号塔焊接装置。

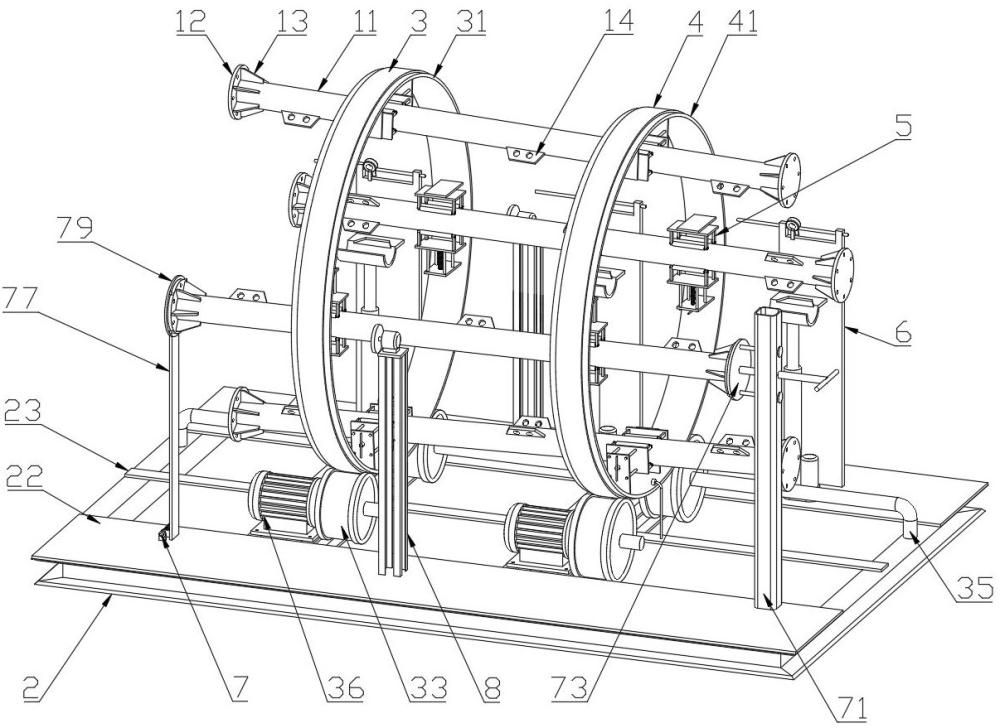

2、本发明提供的一种金属信号塔焊接装置,包括:

3、基框机构;

4、环焊机构,包括设于所述基框机构上方、沿第一方向排列同轴设置的第一环体和第二环体,所述第一环体和所述第二环体的轴线为中心轴,所述中心轴的延伸方向为第一方向,所述第一环体的内直径大于所述第二环体的内直径;

5、第一驱动组件,设于所述基框机构上,用于驱动所述第一环体和所述第二环体以所述中心轴为轴心、且以相同的角速度转动;

6、八个夹装机构,分别设于所述第一环体和所述第二环体的四个象限点区域,用于夹紧主支撑柱且辅助主支撑柱自转,各所述主支撑柱均具有第一轴线,各所述第一轴线与所述中心轴均形成第一夹角,各所述第一夹角的开口朝向远离所述第二环体侧;

7、两个第二驱动组件,沿第二方向分别设于环焊机构两侧,用于驱动对应的所述主支撑柱以所述第一轴线为中心自转,所述第一方向和所述第二方向相互垂直。

8、根据本技术实施例提供的技术方案,所述环焊机构通过四个所述夹装机构安装有四个所述主支撑柱,所述基框机构上沿第二方向两端均设有工位底板,一个所述工位底板上设有焊接机构,所述焊接机构用于焊接连接片与对应主支撑柱,另一个所述工位底板上设有定位机构,所述定位机构用于对应主支撑柱两端的端盖的定位焊接。

9、根据本技术实施例提供的技术方案,所述焊接机构包括若干个设于所述工位底板上的电动推杆,各所述电动推杆的推杆顶端均设有半环托板,各所述半环托板的内壁与对应主支撑柱外壁底部抵接,各所述半环托板远离所述中心轴端设有定位板,所述定位板靠近所述半环托板中心端开设有定位槽,所述连接片可设于所述定位槽内。

10、根据本技术实施例提供的技术方案,所述焊接机构还包括设于所述电动推杆一侧的立板,所述立板顶面沿对应主支撑柱的第一轴线方向两端设有两个限位柱,两个所述限位柱之间贯穿滑动连接有滑杆,所述滑杆的延伸方向与对应主支撑柱的第一轴线平行,所述滑杆中部设有焊枪套环,所述焊枪套环靠近所述主支撑柱端具有第一挡板,另一端具有第二挡板,所述焊枪套环内卡装有焊枪,一个所述连接片与所述主支撑柱之间具有两条平行于第一轴线的焊缝,当所述第一挡板与所述立板抵接时,所述焊枪焊接形成第一条焊缝,当所述第二挡板与所述立板抵接时,所述焊枪焊接形成第二条焊缝。

11、根据本技术实施例提供的技术方案,所述定位机构所述包括:

12、末端定位部,包括沿第一轴线延伸方向设于所述第二环体一侧的第一定位盘,所述主支撑柱一端的端盖安装于所述第一定位盘靠近所述主支撑柱侧;

13、前端定位部,包括沿第一轴线延伸方向设于所述第一环体一侧的第二定位盘,所述主支撑柱另一端的端盖安装于所述第二定位盘靠近所述主支撑柱侧。

14、根据本技术实施例提供的技术方案,所述末端定位部包括设于所述基框机构上的第一定位柱,所述第一定位柱顶部螺纹连接有第二螺杆,所述第二螺杆靠近所述主支撑柱端设有所述第一定位盘,所述第一定位盘和所述第二螺杆的轴线延伸方向为第一方向,所述第一定位盘远离所述第二螺杆端设有环绕设置于所述第一定位盘边缘的卡装橡胶块,所述端盖卡装在若干个所述卡装橡胶块之间。

15、根据本技术实施例提供的技术方案,所述前端定位部包括设于所述基框机构上的第二定位柱,所述第二定位柱通过弹性转轴组件与所述基框机构可转动连接,所述第二定位柱顶部靠近所述主支撑柱端设有所述第二定位盘,所述第二定位盘的轴线延伸方向为第一方向,所述第二定位盘远离所述主支撑柱端设有环绕设置于所述第二定位盘边缘的卡装橡胶块;

16、所述弹性转轴组件包括两个设于所述基框机构上的第一轴座,以及两个设于所述第二定位柱上的第二轴座,各所述第一轴座和各所述第二轴座之间贯穿安装有摆动轴,所述摆动轴的轴线延伸方向为第二方向,所述摆动轴外套设有扭簧,所述扭簧一端与所述基框机构连接,另一端与所述第二定位柱连接,所述扭簧驱动所述第二定位柱以所述摆动轴为轴心朝所述主支撑柱侧摆动。

17、根据本技术实施例提供的技术方案,所述第一环体和所述第二环体的分别具有四个象限点,所述夹装机构包括设于一个所述象限点两侧的第一固定板和第二固定板,所述第一固定板和所述第二固定板远离所述中心轴端均与所述第一环体内壁或所述第二环体内壁连接,所述第一固定板朝向所述第二固定板端设有引导组件,所述第二固定板中部贯穿螺纹连接有第一螺杆,所述第一螺杆靠近所述第一固定板端可转动连接有所述引导组件;

18、两个所述引导组件相互靠近端均包括两个可自转的夹紧辊,所述主支撑柱放置于四个所述夹紧辊之间,四个所述夹紧辊的轴线延伸方向与对应主支撑柱的第一轴线平行。

19、根据本技术实施例提供的技术方案,所述第一驱动组件包括:

20、一驱部,设于所述第一环体底部、且位于所述中心轴沿第二方向两侧的第一驱动轮和第一从动轮,以及设于所述基框机构上的第一电机,所述第一驱动轮和所述第一从动轮的轴线延伸方向均为第一方向,且二者外壁均与所述第一环体外壁抵接,所述第一电机驱动所述第一驱动轮转动,带动所述第一环体和所述第一从动轮转动;

21、二驱部,设于所述第二环体底部、且位于所述中心轴沿第二方向两侧的第二驱动轮和第二从动轮,以及设于所述基框机构上的第二电机,所述第二驱动轮和所述第二从动轮的轴线延伸方向均为第一方向,且二者外壁均与所述第二环体外壁抵接,所述第二电机驱动所述第二驱动轮转动,带动所述第二环体和所述第二从动轮转动。

22、根据本技术实施例提供的技术方案,所述第一驱动组件还包括限制部,所述限制部包括设于基框机构中部的第一连接柱和第二连接柱,所述第一连接柱和所述第二连接柱顶端均可转动连接有辅助压筒,设于所述第一连接柱上的辅助压筒外壁与所述第一环体内壁边缘抵接,设于所述第二连接柱上的所述辅助压筒与所述第二环体内壁边缘抵接;

23、所述限制部还包括两个套设于所述第一环体和所述第二环体外壁的橡胶垫圈,所述第一驱动轮、所述第一从动轮、所述第二驱动轮和所述第二从动轮沿第一方向两端均套设有限位边环,所述第一驱动轮外壁和所述第一从动轮外壁均通过所述橡胶垫圈与所述第一环体外壁抵接,所述第二驱动轮和所述第二从动轮的外壁均通过所述橡胶垫圈与所述第二环体外壁抵接,所述橡胶垫圈沿第一方向两端面分别与对应的限位边环接触。

24、相对于现有技术而言,本发明的有益效果是:

25、1、通过夹装机构将主支撑柱固定,再通过定位机构对端盖的定位,实现主支撑柱与端盖的快速组装,减少人工定位消耗的时间,以及避免人工定位造成的误差;

26、2、在第1点的基础上,进一步地,通过第二驱动组件带动主支撑柱转动,使工人可以在同一位置,对端盖与主支撑柱之间待焊接的位置进行焊接,便于工人快速对端盖与主支撑柱之间进行焊接;

27、3、在第2点的基础上,进一步地,通过第二驱动组件带动主支撑柱转动,调节主支撑柱的自转位置,利用通过焊接机构的定位槽和定位板托起连接片,再通过焊枪套环对焊枪的限制,实现对连接片的快速焊接,解决现有技术中没有对应的焊接装置辅助焊接,造成焊接效率降低的问题。

28、4、在第3点的基础上,设置第一环体和第二环体,将八个夹装机构分别设于各个象限点区域,便于对同一塔节的四个主支撑柱依次焊接处理,方便焊接完毕后快速的进行组装,提高塔节焊接后的组装效率;

29、5、在第4点的基础上,进一步地,将焊接机构和定位机构分为两个工位,实现同步加工,避免只有一个工位造成人员拥挤,进而提高焊接效率。

30、综上所述,本发明可以快速对端盖和连接片进行固定,辅助焊接,提高焊接效率,且在焊接完毕后可以快速进行组装,提高塔节组装效率。

31、应当理解,

技术实现要素:

部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

- 还没有人留言评论。精彩留言会获得点赞!