一种长管料外螺纹激光加工设备的制作方法

本技术涉及激光加工设备领域,尤其涉及一种长管料外螺纹激光加工设备。

背景技术:

1、激光加工是指根据待加工材料的特征,利用激光束照射到待加工材料上,形成高功率密度的激光光斑,对待加工材料进行如切割、表面处理、焊接、打标和打孔等加工操作的加工方式。激光加工具有不需要额外的工具、加工速度快、表面变形小,可加工材料种类多等优点,在材料加工领域得到了广泛应用。

2、石油钻杆是一种由长度较长的钢管制成的管状结构,在石油钻杆的一端设置有外螺纹,另一端设置有内螺纹,在石油开采过程中,需要将多根石油钻杆通过外螺纹与内螺纹的配合相互连接,形成连接到钻井深处的长的钻杆。石油钻杆在整个钻井周期中大部分时间都在环境苛刻,受力复杂的恶劣工况下工作,加之石油钻杆长时间旋转、频繁起下,极易导致石油钻杆端部的螺纹磨损失效,通常需要对石油钻杆端部的螺纹通过激光淬火等方法进行结构加强。在对石油钻杆等长管料进行螺纹加工时,通常需要将长管料的两端装夹到旋转驱动机构上,使得管料在旋转驱动机构的驱动下缓慢旋转,激光加工头发射激光照射在管料的螺纹上,并且激光加工头随着管料的旋转沿管料的轴向进给,保证激光始终照射在螺纹上,对螺纹进行激光加工。

3、现有的用于对长管料进行激光加工的设备,通常需要人工将细长的管料装夹到旋转驱动机构上,装夹过程费时费力,装夹效率较差。在装夹过程中还需要人工仔细地找正装夹位置,确保激光光斑的初始位置位于螺纹的起始点位置,并防止长管料在旋转过程中产生偏心摆动,装夹效果受操作员技能的影响较大,激光加工的效果难以得到保证。

技术实现思路

1、为了方便长管料的装夹,保证激光加工的效果,本技术提供了一种长管料外螺纹激光加工设备。

2、本技术提供的长管料外螺纹激光加工设备采用如下的技术方案:

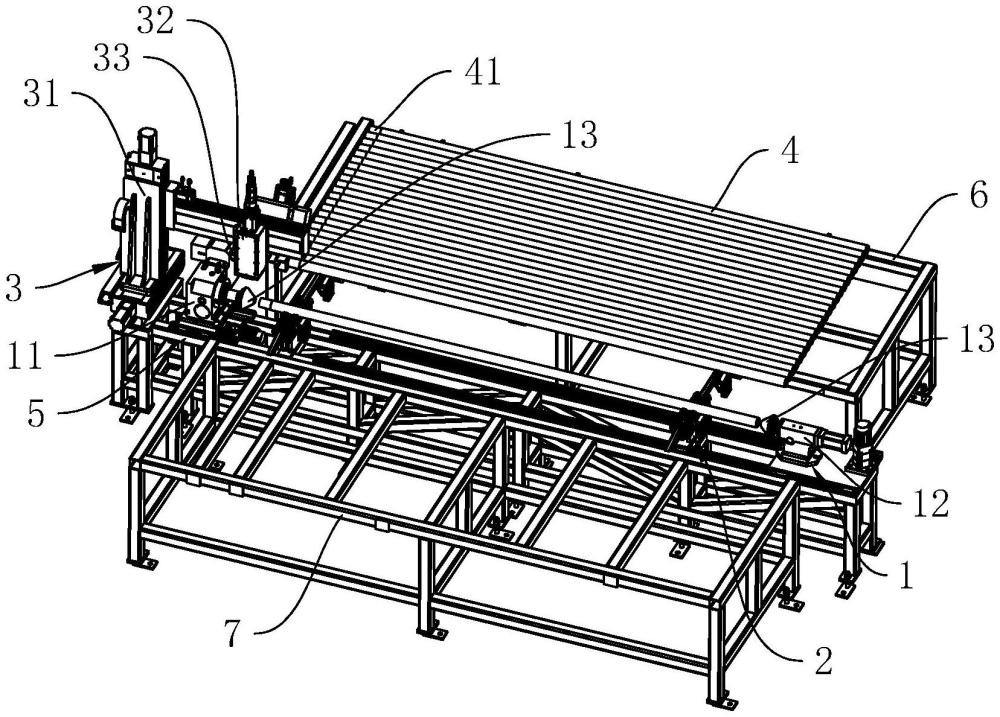

3、一种长管料外螺纹激光加工设备,包括旋转驱动装置、旋转承托装置和激光加工装置,所述旋转驱动装置包括旋转驱动座和旋转尾座,所述旋转驱动座和旋转尾座均设置有圆锥夹头,所述旋转驱动座和旋转尾座分别设置在长管料的两端,以能够通过所述圆锥夹头对所述长管料进行夹持定位,所述旋转承托装置设置在所述旋转驱动座与所述旋转尾座之间,所述激光加工装置包括激光头移动座、激光加工头和螺纹识别装置,所述激光加工头安装在所述激光头移动座上,以能够在所述激光头移动座的作用下移动,所述螺纹识别装置固定在所述激光加工头上,以能够引导所述激光加工头对所述外螺纹处进行激光加工。

4、通过采用上述技术方案,利用旋转驱动座和旋转尾座的圆锥夹头分别从长管料的两端对长管料进行定位,能够通过长管料两端的内孔方便地实现长管料的装夹定位,提高长管料定位的效果。利用设置在旋转驱动座与旋转尾座之间的旋转承托装置,能够承托在长管料的中部,提高长管料旋转时的位置稳定性。利用固定在激光加工头上的螺纹识别装置,能够自动识别长管料上外螺纹的位置,从而控制激光加工头的移动距离与为螺纹的旋转同步,保证激光光斑始终照射在螺牙上,提高外螺纹的激光加工效果。

5、在一个具体的可实施方案中,本技术的长管料外螺纹激光加工设备还包括旋转加工台,所述旋转驱动座和旋转尾座分别设置在所述旋转加工台的两端区域,且能够在所述旋转加工台上相对滑动,所述旋转承托装置设置在所述旋转驱动座与所述旋转尾座之间的所述旋转加工台上,所述激光头移动座固定在所述旋转加工台的一端。

6、通过采用上述技术方案,利用旋转驱动座和旋转尾座在旋转加工台上相对滑动,能够使得旋转驱动座和旋转尾座分别从长管料的两端沿长管料的轴向接近长管料的端部,实现对长管料的夹持和松开长管料,提高对长管料操作的灵活性。利用设置在旋转加工台上旋转驱动座与旋转尾座之间的旋转承托装置和设置在旋转加工台端部的激光头移动座,能够提高旋转承托装置和激光加工头与旋转驱动座和旋转尾座之间的位置精度,有利于提高长管料的旋转稳定性和激光加工头的激光加工精度。

7、在一个具体的可实施方案中,所述旋转驱动座包括驱动座体、座体移动机构、驱动座减速电机和定位驱动头,所述驱动座体滑动设置在所述旋转加工台上,所述座体移动机构设置在所述驱动座体与所述旋转加工台之间,以能够驱动所述驱动座体在所述旋转加工台上滑动,所述驱动座减速电机固定在所述驱动座体上,所述定位驱动头固定在所述驱动座减速电机的输出轴上;所述旋转尾座包括尾座安装板、尾座行走机构、尾座滑台、定位顶杆和顶杆夹紧装置,所述尾座安装板滑动设置在所述旋转加工台上,所述尾座行走机构设置在所述尾座安装板与所述旋转加工台之间,所述尾座滑台固定在所述尾座安装板上,所述顶杆夹紧装置固定在所述尾座滑台上,所述顶杆夹紧装置的顶杆与所述尾座滑台滑动连接,所述定位顶杆与所述顶杆夹紧装置的顶杆转动连接,且与所述定位驱动头同轴设置。

8、通过采用上述技术方案,利用驱动座减速电机固定在驱动座体上的设置,能够驱动定位驱动头旋转,从而驱动长管料旋转的同时,通过定位驱动头的移动对长管料的一端进行夹持,并通过定位驱动头端部的圆锥夹头卡合在长管料端部的内孔中,保证长管料一端的精确定位。利用尾座滑台固定在尾座安装板上,以及顶杆夹紧装置固定在尾座滑台上,顶杆夹紧装置的顶杆与尾座滑台滑动连接,定位顶杆与顶杆夹紧装置的顶杆转动连接的设置,能够分别通过尾座安装板在旋转加工台上的滑动和顶杆夹紧装置的顶杆与尾座滑台之间的滑动驱动定位顶杆对长管料的另一端进行夹持,并通过定位顶杆端部的圆锥夹头卡合在长管料另一端的内孔中,保证长管料另一端的精确定位。利用定位顶杆与定位驱动头之间的同轴设置,能够在定位顶杆和定位驱动头的移动过程中保证二者始终处于同轴状态,有利于保证对长管料两端的同轴夹持,提高长管料转动的位置稳定性。

9、在一个具体的可实施方案中,所述旋转承托装置包括承托板、高度调节板、承托轮安装座和定位承托轮,所述旋转承托架安装在所述旋转加工台上,所述高度调节板安装在所述承托板上,且能够调节在所述承托板上的安装高度,所述承托轮安装座固定在所述高度调节板上,所述定位承托轮转动安装在所述旋转承托架上,且在所述定位驱动头的旋转轴所在的竖直平面两侧对称设置。

10、通过采用上述技术方案,利用安装在高度调节板上的承托轮安装座,和转动安装在定位驱动头的旋转轴两侧对称位置的定位承托轮,能够将长管料的中部承托在与定位顶杆和定位驱动头同轴的位置,并在该承托位置稳定旋转,保证长管料整体处于同轴稳定旋转状态,减小长管料旋转时的振动,提高长管料的定位精度。

11、在一个具体的可实施方案中,所述激光头移动座包括基座、立柱驱动机构、移动立柱、滑动柱驱动机构、水平滑动柱和激光头驱动机构,所述移动立柱安装在所述基座上,且能够在所述立柱驱动机构驱动下在所述基座上横向滑动,所述水平滑动柱安装在所述移动立柱上,且能够在所述滑动柱驱动机构的驱动下在所述移动立柱上竖向滑动,所述激光加工头安装在所述水平滑动柱上,且能够在所述激光头驱动机构的驱动下在所述水平滑动柱上纵向滑动。

12、通过采用上述技术方案,利用移动立柱在基座上的横向滑动、水平滑动柱在移动立柱上的竖向滑动和激光加工头在水平滑动柱上的纵向滑动,能够形成激光加工头在旋转加工台一端上方位置的三维运动,有利于形成激光加工头在长管料一端上方的精确定位。

13、在一个具体的可实施方案中,本技术的长管料外螺纹激光加工设备还包括上料架,所述上料架设置在所述旋转加工台的一侧,且顶面向所述旋转加工台方向倾斜,所述上料架邻近所述旋转加工台的一侧设置有管料限位板,所述上料架与所述旋转加工台之间设置有上料装置。

14、通过采用上述技术方案,利用管料限位板能够限制上料架上长管料的位置,从而能够在上料架上放置多根长管料,以便在旋转加工台上的长管料加工完成后进行下一根管料的自动上料。利用设置在上料架与旋转加工台之间的上料装置,能够在需要时将一根长管料转送到旋转加工台,利用旋转驱动装置进行自动装夹定位。

15、在一个具体的可实施方案中,所述上料装置包括上料引导架和上料顶推机构,所述上料引导架固定在所述旋转承托装置上邻近所述上料架的一侧,所述管料限位板的顶面设置有限位槽,所述上料顶推机构固定在所述管料限位板上所述限位槽的下方,以能够将所述限位槽中的所述长管料顶推到所述上料引导架上。

16、通过采用上述技术方案,利用设置在限位槽下方的上料顶推机构,能够将限位槽中的长管料顶推出限位槽,沿上料引导架滚动到旋转承托装置上,通过旋转驱动装置进行装夹定位。

17、在一个具体的可实施方案中,所述上料引导架包括上料架固定杆、第一引导杆和第二引导杆,所述上料架固定杆固定在所述旋转承托装置的一侧,所述第一引导杆固定在所述上料架固定杆的顶部,且朝向所述旋转承托装置方向向下倾斜,所述第二引导杆固定在所述上料架固定杆的顶部,且朝向所述上料架方向向上倾斜,延伸到横向与所述管料限位板相对应的位置,所述上料顶推机构包括上料顶推驱动件和上料顶块,所述上料顶推驱动件固定在所述管料限位板上,所述上料顶块固定在所述上料顶推驱动件的顶推杆上,所述上料顶块的顶面设置为向所述旋转加工台方向倾斜的斜面。

18、通过采用上述技术方案,利用上料顶块的向旋转加工台方向倾斜的顶面,能够在将长管料顶出限位槽后,引导长管料向旋转加工台方向移动,从而将长管料转送到第二引导杆上。利用固定在上料架固定杆顶部的第一引导杆和第二引导杆,能够引导长管料向承托架的中部平稳移动,方便旋转驱动装置对长管料的两端进行夹持和定位。

19、在一个具体的可实施方案中,所述上料架的端部设置有激光打标装置,所述激光打标装置包括打标安装座、安装座滑块、滑块驱动机构和激光打标头,所述打标安装座固定在所述上料架上,所述安装座滑块与所述打标安装座滑动连接,且能够在所述滑块驱动机构的驱动下在所述打标安装座上滑动,所述激光打标头转动连接在所述安装座滑块邻近所述管料限位板的一端。

20、通过采用上述技术方案,利用安装座滑块在打标安装座上的滑动,和激光打标头在安装座滑块上的转动,能够方便地调节激光打标头在上料架上的位置和朝向,从而能够在长管料端部的合适位置进行打标作业,对长管料进行标记标识。

21、在一个具体的可实施方案中,本技术的长管料外螺纹激光加工设备还包括收料架,所述收料架设置在所述旋转加工台的侧方,所述旋转加工台上还设置有下料装置,所述下料装置包括下料引导架和下料顶推机构,所述下料引导架包括下料立杆、下料顶杆和下料斜杆,所述下料立杆固定在所述旋转承托装置的一侧,所述下料顶杆固定在所述下料立杆的顶部,所述下料斜杆的一端与所述下料顶杆相铰接,另一端支撑在所述收料架上,所述下料顶推机构包括下料顶推驱动件和下料顶块,所述下料顶推驱动件固定在所述旋转承托装置上,所述下料顶块固定在所述下料顶推驱动件的顶推杆上,所述下料顶块的顶面设置为向所述下料顶杆方向倾斜的斜面。

22、通过采用上述技术方案,利用下料顶块顶面向下料顶杆方向倾斜的设置,能够在下料顶推驱动件的驱动下将长管料顶推出旋转承托装置,引导到下料顶杆上,再通过下料斜杆引导长管料平稳移动到收料架上,方便加工完成的长管料的收集和转运。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过设置在旋转驱动座和旋转尾座上的圆锥夹头,能够从长管料的两端对长管料的内孔进行夹持,利用圆锥夹头的圆锥面与长管料内孔的配合限定长管料两端的位置,保证长管料同轴装夹在旋转驱动座和旋转尾座之间,并通过旋转驱动座驱动长管料旋转,从而无需对长管料的装夹状态进行人工调整就能够保证长管料旋转过程中的位置稳定性;

25、2.通过在旋转驱动座与旋转尾座之间设置旋转承托装置,能够在长管料的中部对长管料形成旋转支撑,将长管料的中部支撑在与两端位于同一旋转轴上的位置,提高长管料旋转时的位置稳定性,防止长管料中部局部变形引起偏心旋转,减小长管料旋转时的振动;

26、3.通过设置在激光加工头上的螺纹识别装置,能够自动识别长管料上的外螺纹位置,从而能够引导激光加工头移动,对长管料上的外螺纹位置进行针对性的激光加工,保证螺纹部分的激光加工效果,减少对螺纹外区域的不必要加工,提高长管料外螺纹的激光加工效率,减小操作人员的工作量。

27、4.通过在旋转承托装置的两侧设置上料引导架和下料引导架,在旋转承托装置上设置下料顶推机构,能够进行长管料的自动上料和自动下料,使得长管料从上料、激光加工和下料均能够自动化进行,进一步提高了长管料外螺纹的激光加工效率,保证了外螺纹的激光加工效果。

- 还没有人留言评论。精彩留言会获得点赞!