一种给药器超声焊接用机械臂定位取放方法及系统与流程

本发明涉及机械臂定位取放,具体涉及一种给药器超声焊接用机械臂定位取放方法及系统。

背景技术:

1、随着医疗器械行业的不断发展,给药器作为一种辅助医疗器具,在生产过程中对其装配与焊接的精度要求越来越高,现有的给药器装配焊接工序通常采用超声波焊接技术,以确保焊接部位的稳定性,在复杂的生产线上,如何有效提升装配精度与焊接效率,特别是借助自动化设备进行定位、取放及焊接的需求,日益迫切,机械臂在生产中的应用逐渐得到广泛推广,通过其灵活的操作性能,从而实现自动化操作。

2、目前,机械臂在给药器的自动化焊接过程中,通常需要依赖传感器与图像处理技术进行精确定位与控制,但是,现有的技术存在诸多不足之处;

3、首先,在给药器的输送和定位过程中,由于传感器获取数据的不准确或延迟,导致机械臂在执行定位和取放操作时,易出现偏差;

4、其次,焊接过程中的实时监控也较为薄弱,无法全面掌握焊接质量,这可能引发产品焊接不牢固或焊缝不均匀的问题;

5、并且,缺乏有效的路径规划与运动控制技术,导致机械臂在夹取、转移及焊接操作时的速度与精度难以兼顾。

6、因此,亟需提出一种给药器超声焊接用机械臂定位取放方法及系统。

技术实现思路

1、本发明提供一种给药器超声焊接用机械臂定位取放方法及系统,旨在解决相关技术中机械臂在执行定位和取放操作时易出现偏差的实际问题,规避焊接时缺少实时监控引发产品焊接不牢固的技术问题,避免缺乏有效的路径规划与运动控制技术机械臂精度欠佳的后续问题。

2、为了实现上述目的,本技术的实施例通过如下方式实现:

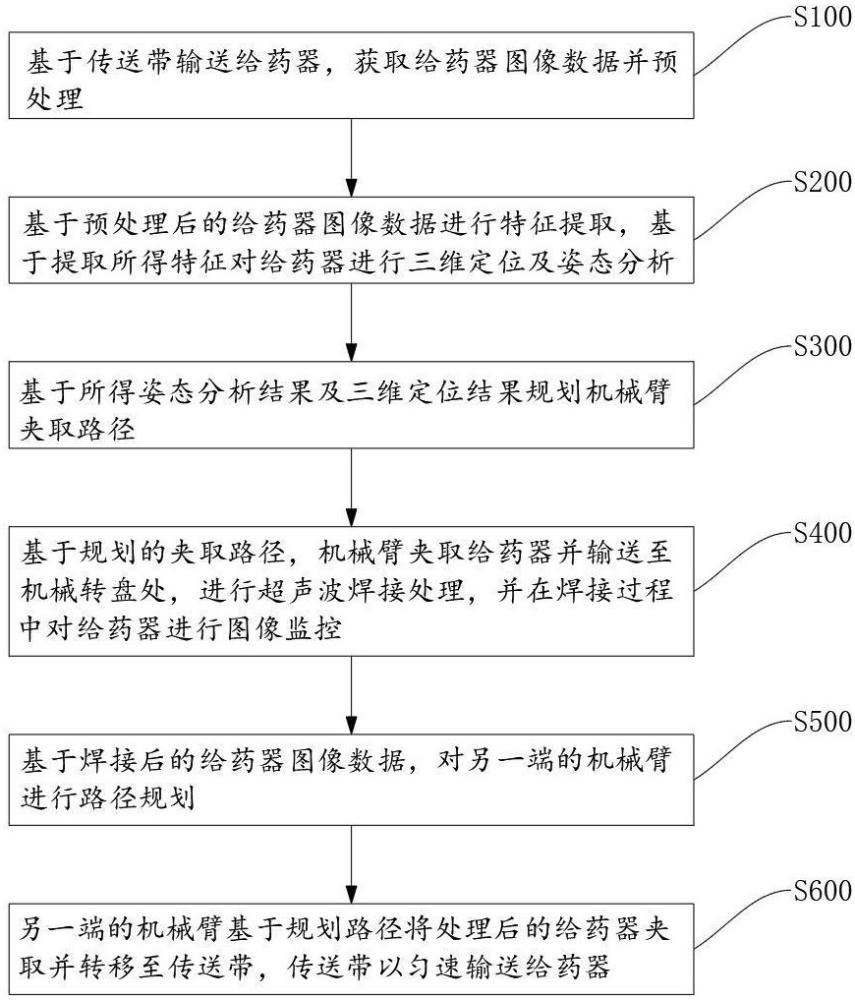

3、第一方面,本技术实施例提供一种给药器超声焊接用机械臂定位取放方法,其特征在于,包括如下:

4、步骤s100、基于传送带输送给药器,获取给药器图像数据并预处理;

5、步骤s200、基于预处理后的给药器图像数据进行特征提取,基于提取所得特征对给药器进行三维定位及姿态分析;

6、步骤s300、基于所得姿态分析结果及三维定位结果规划机械臂夹取路径;

7、步骤s400、基于规划的夹取路径,机械臂夹取给药器并输送至机械转盘处,进行超声波焊接处理,并在焊接过程中对给药器进行图像监控;

8、步骤s500、基于焊接后的给药器图像数据,对另一端的机械臂进行路径规划;

9、步骤s600、另一端的机械臂基于规划路径将处理后的给药器夹取并转移至传送带,传送带以匀速输送给药器。

10、基于传送带输送给药器,获取给药器图像数据并预处理,基于预处理后的给药器图像数据进行特征提取,基于提取所得特征对给药器进行三维定位及姿态分析,基于所得姿态分析结果及三维定位结果规划机械臂夹取路径,基于规划的夹取路径,机械臂夹取给药器并输送至机械转盘处,进行超声波焊接处理,并在焊接过程中对给药器进行图像监控,基于焊接后的给药器图像数据,对另一端的机械臂进行路径规划,另一端的机械臂基于规划路径将处理后的给药器夹取并转移至传送带,传送带以匀速输送给药器。

11、结合第一方面,在一些具体实施方式中,基于传送带输送给药器,获取给药器图像数据并预处理,具体包括:

12、步骤s101、获取处于输送状态下的给药器图像数据包括放料处理及拍摄处理;

13、步骤s101.1、放料处理,人工将预装配的给药器放置于传送带处,并由传送带进行匀速输送;

14、步骤s101.2、获取处于输送状态下的给药器图像数据,通过在给药器输送区域上方预设拍摄区域,于拍摄区域上方安装工业相机,对给药器进行拍摄,获取连续的图像数据;

15、相机的拍摄频率根据传送带的速度和给药器的尺寸进行调整,以确保捕获到清晰且完整的给药器图像传送带输送至指定的拍摄区域;

16、步骤s102、给药器图像数据预处理,预处理包括图像去噪、灰度化处理、边缘检测及图像增强;

17、步骤s102.1、图像去噪,采用高斯滤波器结合中值滤波对图像进行平滑处理,得出去噪处理后的给药器图像数据;

18、步骤s102.2、灰度化处理,将完成去噪处理后的彩色图像转换为灰度图像,采用加权平均法,进行三通道的权重进行灰度化处理,得出灰度处理后的给药器图像数据;

19、步骤s102.3、边缘检测,采用canny边缘检测算法对灰度处理后的图像进行边缘提取,突出给药器图像数据的轮廓;

20、步骤s102.4、图像增强,采用直方图均衡化增强图像的对比度,增强给药器图像数据的轮廓;

21、步骤s102.5、基于步骤s102.1至步骤s102.4得出预处理后的给药器图像数据。

22、结合第一方面,在一些具体实施方式中,基于预处理后的给药器图像数据进行特征提取,基于提取所得特征对给药器进行三维定位及姿态分析,具体包括:

23、步骤s201、特征提取,基于步骤s102.3中所得检测结果,提取给药器图像数据中的完整轮廓信息,并识别出给药器图像数据的边缘特征点位置;

24、步骤s202、三维定位包括校正处理及转换处理;

25、步骤s202.1、校正处理,通过相机标定获取相机的内参和畸变系数,进行畸变校正,校正至图像中给药器的几何形状与实际一致;

26、步骤s202.2、转换处理,采用pnp算法将给药器图像数据平面上的边缘特征点坐标转换为三维世界坐标系中的坐标;

27、步骤s202.3、基于步骤s202.1与步骤s202.2得出给药器图像数据的三维坐标数据;

28、步骤s203、姿态分析,基于三维坐标定位数据,通过epnp算法求解出给药器相对于相机的旋转矩阵和平移向量,从而确定给药器在三维空间中的姿态;

29、步骤s203.1、输入处理,通过三维点集示给药器在世界坐标系中的位置,其中,将对应的二维图像点集表示三维点在相机图像平面上的投影;

30、步骤s203.2、求解处理,首先求解相机内参矩阵,具体为:式中,和分别是图像在和方向的焦距,和是图像中心的坐标;

31、epnp算法将基于以下投影关系构建方程组,并通过最小化重投影误差求解和具体为:式中,是图像坐标点的齐次坐标,表示为,是的旋转矩阵,表示相机相对于世界坐标系的旋转,是的平移向量,表示相机相对于世界坐标系的位移;

32、步骤s203.3、输出处理,输出旋转矩阵和平移向量,具体为:表示三维空间中的旋转;

33、表示相机相对于世界坐标系的平移;

34、步骤s204、将步骤s203得出旋转矩阵后将其转换为四元数表示;

35、步骤s204.1、计算四元数,通过计算四元数的各个分量,具体为:式中,是旋转矩阵,其元素表示旋转矩阵第行第列的元素,表示四元数中的向量部分,描述旋转轴的方向,是四元数中的标量部分,描述旋转角度的余弦半角,

36、步骤s204.2、转换输出,得出四元数,将所得四元数用于机械臂后续的姿态控制。

37、结合第一方面,在一些具体实施方式中,基于所得姿态分析结果及三维定位结果规划机械臂夹取路径,具体包括:

38、步骤s301、规划机械臂夹取路径包括输入四元数、三维定位结果及姿态分析结果、逆运动学求解、轨迹生成以及运动学仿真;

39、步骤s302、输入四元数、三维定位结果及姿态分析结果;

40、输入四元数,四元数用于描述给药器在三维空间中的旋转信息;

41、输入三维定位结果,三维定位结果用于描述给药器在世界坐标系中的位置坐标;

42、输入姿态分析结果,姿态分析结果包含给药器的旋转轴方向及其相对于相机的角度;

43、步骤s303、逆运动学求解包括建立机械臂的运动学模型和求解各关节角度;

44、步骤s303.1、建立机械臂的运动学模型,使用d-h参数描述机械臂的各个关节和连杆,具体为:

45、式中,是旋转角度,是连杆的扭转角,是连杆的长度,是偏移量;

46、步骤s303.2、求解各关节角度,采用jacobian矩阵求解使机械臂末端到达给药器位置的各个关节角度,具体为:式中,表示末端执行器的位置变化和机械臂关节角度变化之间的关系,是各个关节的角度;

47、步骤s304、轨迹生成包括姿态插值与平滑路径规划;

48、步骤s304.1、姿态插值,采用四元数插值方法,在起始和目标姿态之间生成平滑的旋转路径,基于s204.2所得四元数值进行插值,具体为:式中,为四元数之间的夹角,和为起始和目标的四元数,为插值因子,的取值范围为;

49、步骤s304.2、平滑路径规划,基于得到的姿态插值结果和逆运动学解出的关节角度,通过b样条插值生成一条平滑的夹取路径,具体为:式中,表示机械臂在参数时刻的空间位置,表示控制点,每个控制点对应于机械臂在某个特定位置的三维坐标,表示第个控制点的阶b样条基函数,它表示在参数处,该控制点对曲线形状的影响程度;

50、其中,通过采用b样条插值能够使机械臂运动过程平稳连续,确保路径在满足夹取精度的同时,避免超出机械臂的关节角度限制;

51、步骤s305、运动学仿真,在路径生成后,进行动力学仿真,检查路径是否符合机械臂的速度和加速度限制,使用牛顿-欧拉方法进行动力学分析,确定机械臂在运动过程中的各关节力矩,具体为:

52、通过对每个关节进行递归运算,求解机械臂各关节的力和力矩,将机械臂视为多个刚体的连接系统,通过力和加速度的关系推导出各关节的运动状态;式中,表示第个连杆的合力,表示第个连杆的质量,表示第个连杆的加速度,表示第个关节的力矩,表示第个连杆的惯性矩,表示角加速度,表示角速度,和分别表示外力和外力矩;

53、其中,步骤s305通过选用上述方法可确保在实际操作过程中机械臂的平稳运行,避免产生过大的冲击力。

54、步骤s306、基于步骤s301至步骤s305得出机械臂各个关节的角度变化和姿态旋转信息,生成完整的运动指令。

55、结合第一方面,在一些具体实施方式中,基于规划的夹取路径,机械臂夹取给药器并输送至机械转盘处,进行超声波焊接处理,并在焊接过程中对给药器进行图像监控,具体包括:

56、步骤s401、生成路径指令并下达,基于步骤s300中生成的夹取路径以及机械臂各个关节角度变化信息,将数据转化为具体的运动指令,运动指令包括关节角度指令、速度与加速度指令以及姿态调整指令;

57、其中,关节角度指令用于指示机械臂各个关节在夹取过程中的目标角度变化;

58、速度与加速度指令用于设定机械臂运动过程中的速度与加速度,以确保路径执行过程中平稳,不产生过大的冲击或振动;

59、姿态调整指令是基于四元数姿态信息,调整机械臂末端执行器的姿态,以保证在夹取过程中对给药器保持正确的方向和角度;

60、步骤s402、机械臂运动控制,机械臂在执行运动指令时,基于内置的传感器进行实时反馈控制;

61、传感器包括位置传感器及力矩传感器,基于实时反馈确保机械臂在运动过程中保持在规划路径上,若在执行过程中检测到关节角度与预设指令之间的偏差,自动进行误差校正,调整关节角度以确保机械臂准确到达目标位置;

62、步骤s403、执行夹取动作,当机械臂末端到达给药器位置时,通过末端夹具执行夹取动作;

63、其中,夹具的开启和闭合由伺服电机控制,具体步骤为:

64、a1、夹取定位,通过姿态分析结果,调整末端执行器的姿态,使其对准给药器的抓取点;

65、a2、力控调节,在夹具闭合过程中,利用力传感器对夹持力进行实时调节,确保对给药器施加适当的夹持力,避免损坏。

66、步骤s404、输送至机械转盘,夹取完成后,机械臂根据规划路径,将给药器移动到机械转盘处,并在预定位置释放给药器,准备进行超声波焊接;

67、步骤s405、超声波焊接,当机械臂将给药器准确定位在焊接台的凸状卡合块后,超声波焊头在给药器的焊接位置施加压力并传递高频振动能量,使得给药器焊接面局部熔化,实现焊接;

68、步骤s406、图像监控,于焊接用机械转盘上方安装工业相机,用于监控焊接过程中的给药器状态;

69、其中,相机与系统连接,能够实时采集焊接过程中的图像数据;

70、步骤s407、焊接质量检测,通过图像监控与边缘检测算法,对焊接后的给药器焊缝进行检测,识别焊缝是否存在不良现象;

71、其中,边缘检测算法选用canny边缘检测算法,边缘检测完成后,将提取到的焊缝轮廓与理想的焊缝标准进行对比,检测焊缝是否存在不良现象,分别检测焊缝连续性以及焊缝均匀性;

72、焊缝连续性,通过分析边缘是否连续,检测是否存在焊缝断裂或气孔;

73、焊缝均匀性,通过测量焊缝宽度的变化,判断焊接是否均匀;式中,为焊缝宽度,和分别为焊缝上下边缘点在位置的坐标,为边缘点数量。

74、若不存在异常,机械臂则通过图像监控系统确认焊接质量,若检测合格,则发送完成信号至控制系统,并将给药器转移至下一工位;

75、若检测不合格,则记录异常信息,并对焊接位置进行重新调整并发送报警信号,通过报警信号提示操作人员进行检查和手动干预。

76、其中,在步骤s400步骤中,机械臂通过接收路径规划指令,实现对给药器的精确夹取并输送至焊接位置,焊接过程中,通过图像监控系统实时检测焊接质量和位置状态,确保焊接过程的稳定性和可靠性,最终,机械臂基于图像监控的结果进行反馈调整或将焊接后的给药器输送至下一工序。

77、结合第一方面,在一些具体实施方式中,基于焊接后的给药器图像数据,对另一端的机械臂进行路径规划,具体包括:

78、步骤s501、图像获取分析,焊接完成后,通过工业相机,获取给药器焊接后的图像数据,对图像数据进行特征提取与分析,包括识别给药器的焊接状态、位置以及相对于另一端机械臂的空间姿态;

79、步骤s502、基于焊接后的给药器位置与姿态,采用逆运动学对另一端的机械臂进行路径规划,路径规划采用方法与步骤s300中流程一致,包括基于图像数据的逆运动学求解和b样条插值生成平滑路径,具体参照步骤s301至步骤s306中的具体流程;

80、步骤s503、通过路径规划,生成机械臂运动指令将输出至另一端的机械臂,使机械臂到达给药器的位置并完成后续夹取转移操作。

81、结合第一方面,在一些具体实施方式中,另一端的机械臂基于规划路径将处理后的给药器夹取并转移至传送带,传送带以匀速输送给药器,具体包括:

82、步骤s601、夹取操作,本步骤中的夹取操作与步骤s400步骤中的夹取操作方法一致,具体参照步骤s400中对夹取过程的说明;

83、步骤s602、移送处理,另一端机械臂在夹取完成后,基于规划路径将给药器移动至传送带的指定位置,机械臂基于姿态分析结果与路径插值数据,将给药器运送至传送带处;

84、步骤s603、匀速输送,另一端机械臂在到达传送带上方的指定位置后,控制夹具逐步松开,确保给药器平稳地落在传送带上,给药器落在传送带后,传送带以匀速启动,基于预设的速度输送给药器至下一个工序位置。

85、第二方面,本技术另提供一种给药器超声焊接用机械臂定位取放系统,包括如下模块:

86、预处理模块,用于基于传送带输送给药器,获取给药器图像数据并预处理;

87、图像处理模块,用于基于预处理后的给药器图像数据进行特征提取,基于提取所得特征对给药器进行三维定位及姿态分析;

88、第一路径规划模块,用于基于所得姿态分析结果及三维定位结果规划机械臂夹取路径;

89、超声波焊接模块,用于基于规划的夹取路径,机械臂夹取给药器并输送至机械转盘处,进行超声波焊接处理,并在焊接过程中对给药器进行图像监控;

90、第二路径规划模块,用于基于焊接后的给药器图像数据,对另一端的机械臂进行路径规划;

91、转移模块,用于另一端的机械臂基于规划路径将处理后的给药器夹取并转移至传送带,传送带以匀速输送给药器。

92、与现有技术相比,本发明具有以下有益效果:

93、本发明通过精确的图像数据预处理与姿态分析,实现对给药器的三维定位,并通过路径规划优化机械臂的夹取与焊接路径,确保焊接过程的平稳与精确,并通过图像监控系统对焊接质量进行实时检测与反馈,有效提升了焊接质量与生产效率,提高整体方法的自动化水平和操作精度,显著减少人工干预及不良品率。

94、为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!