一种焊接机器人的运行监控设备及其监控方法与流程

本发明涉及焊接,具体为一种焊接机器人的运行监控设备及其监控方法。

背景技术:

1、焊接机器人是一种高度自动化的焊接设备,它结合了机械、电子、计算机、传感器、人工智能等多领域技术,能够在工业生产线上精确、高效地完成焊接任务。

2、现有的焊接机器人通常是直接通过机器人程序控制,焊接机器人在接收指令之后开始按照命令以及下发的工艺数据进行作业,但是现场焊接机器人最终实现的焊接效果受环境差异、设备稳定性、材料一致性的影响,并不能达到实验室当时焊接的水准,因此需要通过运行监控设备来确保焊接过程安全、高效、质量可控,而为了达到该效果需要集成多种传感器、监控系统和数据分析工具,以实现对焊接机器人工作状态的全面监测和实时调整,由于各个传感器通常集成在机器人上,且多种传感器如视觉、温度和烟雾传感器均会安装在机器人的焊枪处,显得累赘的同时焊枪在自动焊接时可能会受到各传感器突出处的掣肘干涉,进而影响设备的焊接加工,因此,根据上述问题提出一种焊接机器人的运行监控设备及其监控方法。

技术实现思路

1、本发明的目的在于提供一种焊接机器人的运行监控设备及其监控方法,以解决现有焊接机器人在现场的焊接效果受多种因素影响不能达到实验室的焊接水准,而为了确保焊接过程的安全、高效、质量可控需要通过监控设备进行数据采集,而现有监控设备的多种传感器会安装在焊枪处,累赘的同时焊枪在自动焊接时可能会受到各传感器突出处的掣肘干涉,进而会对焊接机器人的焊接效果造成影响的问题。

2、为实现上述目的,本发明提供如下技术方案:

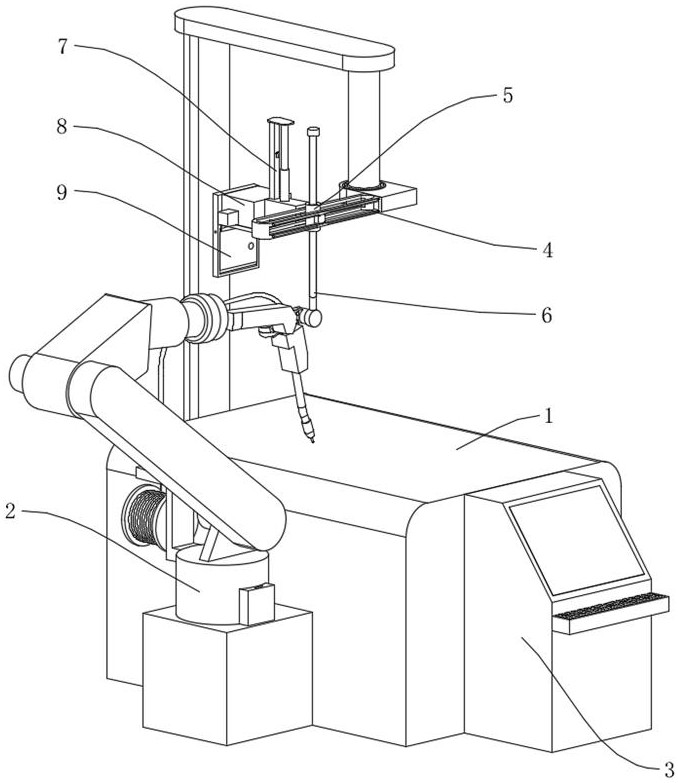

3、一种焊接机器人的运行监控设备及其监控方法,包括坐台部、机器人主体、控制主机、导轨部、定位传导部、连动杆件、驱动模块、采集部和防护遮挡部,所述坐台部包括焊台,所述焊台的左侧固定连接有侧座,所述机器人主体安装在侧座的上侧,所述焊台的前侧安装有控制主机,所述焊台的后侧固定连接有撑架,所述撑架的上撑板下侧固定连接有处于机器人主体的上侧的轴柱,所述轴柱的下部外侧固定连接有可转动的轴承,所述轴承的外侧固定连接有基板,所述导轨部安装在基板的左侧,所述导轨部包括与基板固定连接的框体,所述框体的内侧开设有呈纵向贯穿设置的滑道,所述框体的内侧开设有横向贯穿滑道的轨道,所述框体的前后端面上下两侧均开设有处于轨道两侧的导槽,所述定位传导部安装于导轨部处,所述连动杆件安装于定位传导部处并与机器人主体连接,所述驱动模块与采集部均安装于定位传导部的后侧。

4、优选的,所述定位传导部包括一组两个的与轨道滑动连接的轨块,一组所述轨块的相向面固定连接有处于滑道的内侧的套体,所述套体的内侧固定连接有滚珠套,所述轨块的远离套体的端面上下两侧均固定连接有导珠架,所述导珠架包括与轨块固定连接的一组两个的折杆,一组所述折杆的纵向端固定连接有与框体相贴合的珠壳,所述珠壳的槽位内均活动连接有与导槽滑动连接的滚球,所述连动杆件包括处于滚珠套的内侧的杆体,所述杆体的下端转动连接有转件,所述转件的后侧转动连接有与机器人主体的臂板固定连接的转块,所述驱动模块包括与后侧导珠架固定连接的基块,所述基块的孔位内固定连接有电动推杆,所述电动推杆的上端固定连接有连动片,所述基块的后侧轨槽内滑动连接有其上端与连动片固定连接的轨壳,所述轨壳的下侧固定连接有撑框,所述采集部包括固定在撑框的上侧的基壳,所述基壳的左侧固定连接有调节电机,所述调节电机的驱动轴固定连接有处基壳的内侧的传感器集成盒。

5、优选的,所述机器人主体的各关节内均安装有位置传感器,所述机器人主体的电源接通处安装有电流和电压传感器,所述机器人主体的网络通信插卡处安装有物联网卡,所述机器人主体通过物联网卡与控制主机进行通信,所述机器人主体的焊枪靠近臂板设置,所述传感器集成盒的内侧安装有温度传感器、视觉传感器、烟雾传感器。

6、优选的,所述套体的直径尺寸与滑道的内宽尺寸大小相同,所述套体的外曲面与滑道的两侧内壁相贴合,所述轨块为矩形块结构,所述轨块的高度尺寸与轨道的内高尺寸大小相同,所述轨块的上下端面与轨道的上下内壁相贴合,所述滚球的直径尺寸与导槽的内径尺寸大小相同,所述滚球的外曲面与导槽的内壁相贴合。

7、优选的,所述杆体为纵向垂直设置,所述滚珠套由套壳和套壳内的多组呈环绕设置的滚珠组成,所述杆体的外曲面与滚珠套的各组滚珠相贴合,所述调节电机、电动推杆与控制主机之间为电性连接,所述传感器集成盒设置在机器人主体的焊枪的上后侧。

8、优选的,所述轨壳和撑框的内侧安装有传动部,所述传动部包括与轨壳的内壁滑动连接的压杆,所述压杆的上侧固定连接有其上端与轨壳的上侧内壁固定连接的弹性拉绳,所述压杆的前侧开设有导推槽,所述轨壳的前侧开口处安装有处于导推槽的下部的按压件,所述撑框的中壳内滑动连接有与压杆的下端相贴合的传导条,所述传导条后端面左右两侧均固定连接有弹簧,所述弹簧的后端均与撑框的中壳后侧内壁固定连接,所述传导条的后端面左右两侧均固定连接有处于撑框的管壳内侧的传动推杆,所述防护遮挡部安装在采集部和驱动模块的后侧,所述防护遮挡部包括与撑框固定连接的框板,所述框板的下部内侧开设有收纳口,所述收纳口的上部左右两侧均开设有与撑框相连通的豁口,所述收纳口的内侧转动连接有透明隔板,所述透明隔板的上部两侧均固定连接有处于豁口的内侧的拨条。

9、优选的,所述按压件由弹性片和凸块组成,所述按压件的凸块处于导推槽的下部处,所述按压件与基块的轨槽之间设置有间距,所述压杆的下端后斜面与传导条的前斜面相贴合,所述传导条的后端面与撑框的中壳后内壁之间留有间距,所述传动推杆的后端与竖直设置的拨条相贴合,所述透明隔板的内侧开设有透孔,所述透明隔板转动后透孔与传感器集成盒的温度传感器对齐。

10、优选的,所述监控方法包括:

11、步骤一:焊接过程,将待焊接件放置在焊台上,通过控制主机内的焊接程序控制机器人主体对待焊接件进行自动焊接;

12、步骤二:监控监测跟随,机器人主体通过其焊枪来焊接待焊接件时,其臂板会随着焊枪的位移而位移,而臂板的位移会带动连动杆件进行位移,须知连动杆件其转件、转块和杆体会随着臂板的位移而转动变化,但受定位传导部的限制和导向始终会保持垂直状态,连动杆件的位移会带动定位传导部在导轨部上位移滑动,同时会带动导轨部、基板以轴承和轴柱为圆点进行转动,而定位传导部位置的变化会带动驱动模块和采集部随之位移,使机器人主体的焊枪位移时采集部能在不对焊枪的焊接造成掣肘的前提下,对焊枪的位置进行实时跟随,并对其进行监控监测,而后根据监控需要可以通过控制主机控制调节电机运行用于驱动传感器集成盒转动,以此调节传感器集成盒的监控监测角度,控制电动推杆收缩带动连动片下移,进而带动轨壳、撑框下移,使采集部的传感器集成盒下移,以此调节传感器集成盒的监控监测高度;

13、步骤三:数据处理,对焊接作业情况的监控监测一方面通过传感器集成盒来监控监测焊接时的火焰温度、烟雾情况、焊枪位置和焊缝情况等,另一方面需要通过机器人主体内安装的位置传感器、电流和电压传感器来监控监测焊枪位置、机器人主体各关节的运动状态,并监测焊接过程中的电流和电压变化,以确保焊接参数的稳定性和准确性,以上监测得到的焊接数据与焊接情况均会通过物联网卡通信输送至控制主机内搭载的系统中进行处理,该系统可以通过以上设备机构实时监控监测机器人主体的运行参数,能够从记录的机器人的工作参数来分析机器人对某一条焊缝的焊接质量,从而实现对机器人工作合格率的统计,最重要的是由于这些生产参数的存在,对于某条焊接不理想的焊缝,即使在没有资深专业的焊接从业人员在场,也可以通过数据中台提供的焊接效果指标来定位导致焊接作业不达标的具体参数,以此提高机器人主体的焊接质量,减少焊接故障;该系统架构包括客户端、业务层、运行支持层、服务层、数据层、数据库和基础设施层;

14、客户端包括甲方平台使用人员:这些用户是数据中台的主要使用者,负责监控和管理平台的操作;乙方中台配置人员:这些用户负责配置和维护数据中台的各项参数和设置;焊接机器人:直接与数据中台进行交互,通过物联网卡传输运行数据;

15、业务层包括人员管理api:用于管理平台用户和人员的相关信息;机器人数据api:用于接收和处理焊接机器人传输的各种运行数据;机器人健康检查:实时监控焊接机器人的运行状态,进行健康检查;上报运行参数:焊接机器人将运行参数传输到数据中台进行汇总和处理;

16、运行支持层包括http/dns:用于支持数据传输和网络通信的基础设施;网关/负载均衡nginx:负责流量管理和负载均衡,确保系统的高可用性和稳定性;

17、服务层包括甲方机构管理:管理甲方的各个机构及其相关数据;甲方人员管理:管理甲方平台使用人员的信息和权限;数据统计:对收集到的数据进行统计分析,提供决策支持;数据采集:从焊接机器人和其他设备中采集数据;机器人管理:对焊接机器人的运行进行管理和维护;工艺数据管理:管理和分析焊接过程中的工艺数据;数据训练:使用机器学习算法对数据进行训练,提升预测和分析能力;监控服务:提供对系统运行状态的实时监控;日志记录:记录系统运行的各类日志,便于故障排查和分析;

18、数据层包括读写mysql:处理事务性数据的读写操作;读写clickhouse:处理分析性数据的读写操作;数据清洗、统计:对原始数据进行清洗和统计处理,确保数据的准确性和一致性;

19、数据库包括mysql:用于存储事务性数据,支持复杂的查询操作;clickhouse:用于存储和分析大规模数据,提供高效的查询和分析能力;

20、基础设施层:主机系统:提供计算资源支持;存储系统:提供数据存储的硬件支持;网络系统:确保数据传输的畅通和可靠;机器人物联网卡:用于焊接机器人数据的无线传输;系统软件:包括操作系统、中间件等,支持数据中台的运行;

21、步骤四:监控防护,轨壳、撑框在带动采集部的传感器集成盒下移时,传感器集成盒会越发靠近焊接处,直到随轨壳下移的按压件被压入基块的轨槽内时,表明传感器集成盒与焊接处过近需要进行遮挡保护,操作如下,按压件受到按压会对压杆的导推槽进行挤压,使导推槽受到挤压后带动压杆向下位移对传导条进行后推,传导条的后移则会带动两侧的传动推杆向后位移,对防护遮挡部的拨条进行挤压,拨条受到推力影响会进行转动,进而带动与之连接的透明隔板进行旋转,使转动后的透明隔板处于传感器集成盒与焊接处之间,使焊接时产生的高温电火花不会对传感器集成盒内的传感器造成热损伤,当轨壳、撑框和采集部向上复位时,随轨壳位移的按压件将会从基块的轨槽处脱离,而后因失去轨槽的压力进行弹性复位,而失去按压件对导推槽的挤压使压杆能够通过收缩的弹性拉绳复位,使传导条、传动推杆能够通过扩张的弹簧进行复位,最后失去限制的透明隔板受重力影响进行复位转动变为垂直状态,以此完成对防护遮挡部的复位。

22、与现有技术相比,本发明的有益效果是:

23、1、本发明中,通过设置的机器人主体、控制主机、导轨部、定位传导部和连动杆件等结构,使机器人主体通过其焊枪来焊接待焊接件时,其臂板会随着焊枪的位移而位移,而臂板的位移会带动连动杆件进行位移,须知连动杆件其转件、转块和杆体会随着臂板的位移而转动变化,但受定位传导部的限制和导向始终会保持垂直状态,连动杆件的位移会带动定位传导部在导轨部上位移滑动,同时会带动导轨部、基板以轴承和轴柱为圆点进行转动,而定位传导部位置的变化会带动驱动模块和采集部随之位移,使机器人主体的焊枪位移时采集部能在不对焊枪的焊接操作造成掣肘的前提下,对焊枪的位置进行实时跟随,并对其进行监控监测,得到的数据再配合机器人主体内的各个传感器监测得到的焊接数据和焊接情况均会通过物联网卡通信输送至控制主机内搭载的系统中进行处理,该系统可以通过以上设备机构实时监控监测机器人主体的运行参数,能够从记录的机器人的工作参数来分析机器人对某一条焊缝的焊接质量,从而实现对机器人工作合格率的统计,最重要的是由于这些生产参数的存在,对于某条焊接不理想的焊缝,即使在没有资深专业的焊接从业人员在场,也可以通过数据中台提供的焊接效果指标来定位导致焊接作业不达标的具体参数,以此提高机器人主体的焊接质量,减少焊接故障,解决了现有焊接机器人在现场的焊接效果受多种因素影响不能达到实验室的焊接水准,而为了确保焊接过程的安全、高效、质量可控需要通过监控设备进行数据采集,而现有监控设备的多种传感器会安装在焊枪处,累赘的同时焊枪在自动焊接时可能会受到各传感器突出处的掣肘干涉,进而会对焊接机器人的焊接效果造成影响的问题;

24、2、本发明中,通过设置的采集部、防护遮挡部和传动部等结构,使轨壳、撑框在带动采集部的传感器集成盒下移时,传感器集成盒会越发靠近焊接处,直到随轨壳下移的按压件被压入基块的轨槽内时,表明传感器集成盒与焊接处过近需要进行遮挡保护,此时受按压件的按压影响压杆、传导条和传动推杆会进行动作,推动防护遮挡部的拨条进行转动,进而带动与之连接的透明隔板进行旋转,使转动后的透明隔板处于传感器集成盒与焊接处之间,使焊接时产生的高温电火花不会对传感器集成盒内的传感器造成热损伤,实现了监控设备在过于靠近焊接处时可以自动对监控所用的传感器进行防护,解决了焊接机器人在焊接时会产生四处崩散电火花,而电火花在接触到传感器时会造成局部高温,进而对传感器造成热损伤的问题。

- 还没有人留言评论。精彩留言会获得点赞!