一种多激光多轴送料的增材制造装置及增材制造方法

本发明涉及丝基增材制造,尤其涉及一种多激光多轴送料的增材制造装置及增材制造方法。

背景技术:

1、定向能量沉积增材制造方法由于能够加快生产并最大限度地减少各种工业中的材料浪费,已经彻底改变了金属零件的制造理念,包括航空航天、汽车和生物医学。定向能量沉积工艺使用粉末或丝材作为原材料,在沉积过程中可使用各种热源进行熔化,包括激光、电子束、电弧和等离子体,每种类型的定向能量沉积工艺各有优缺点,使其更适合于不同的应用场景。其中,激光增材制造技术是一种利用激光作为热源的方法,由于激光的能量密度高,可以精确控制加热面积,因此激光增材制造适用于难熔金属及复杂、精密且力学性能要求较高的零件的制造。为了进一步突出激光定向能量沉积相较于传统制造工艺的优势,必须提高定向能量沉积效率。这可以通过在工艺中使用丝材作为原材料来实现,因为与粉末原材相比,丝材具有更高的材料利用率以及更低的材料成本等优点。

2、但是,当前激光送丝定向能量沉积的一大掣肘问题在于,由于丝材直接送入熔池底部,如果丝材的丝径过大,则丝材难以在短时间充分熔化,影响熔道的沉积效果;如果丝材的丝径过小,则单位时间内的送丝量过少;如果送丝速度过快,会造成丝材对熔池底部的冲击,从而影响熔道的沉积形貌,进而通过孔隙、裂纹和未熔合等缺陷影响沉积构件的力学性能;如果送丝速度过慢,又会严重降低增材制造的沉积效率,失去了高效成形的优势。上述问题限制了激光送丝增材制造技术的单位时间送丝量,大幅降低了增材制造的效率。中国专利cn114273768a提出了一种电子束多丝协同增材制造装置及方法,采用了三条旁轴送丝的机械结构,但旁轴送丝易出现热源-丝材角度耦合不佳的问题,也存在打印方向性问题,故仍无法达到高效率高精度增材制造的目的。中国专利cn112584962a公开了同轴金属丝进给多激光金属沉积装置,通过同轴系统使金属丝以垂直于工作表面的角度进给,并通过激光光学器件将激光束分成三个相等的较低能量的激光束环绕金属丝布设并同时对金属丝进行照射,解决了热源-丝材角度耦合不佳的问题,并简化了协同要求,但其打印效率仍然相对较低。

3、基于同轴送丝系统,研究人员想到可以并行设置两个或者更多金属丝同时进行送丝,各金属丝同时被环绕设置的激光束照射熔化,从而能够大幅提升了打印效率。但产生了另外的问题是,并行设置两个金属丝送丝头,如果金属丝之间的距离较大,实际上就形成两个相对独立的熔池,实质上难以保证两个熔池的熔合效果;而如果金属丝之间的距离较小,会造成激光同轴系统设计难度增大的问题。

技术实现思路

1、有鉴于此,本发明提出了一种多激光多轴送料的增材制造装置及增材制造方法,用于解决双同轴并行送丝进行打印时,两个金属丝之间的距离较大时难以保证两个熔池的熔合效果,而两个金属丝之间的距离较小时会造成激光同轴系统设计难度增大的问题。

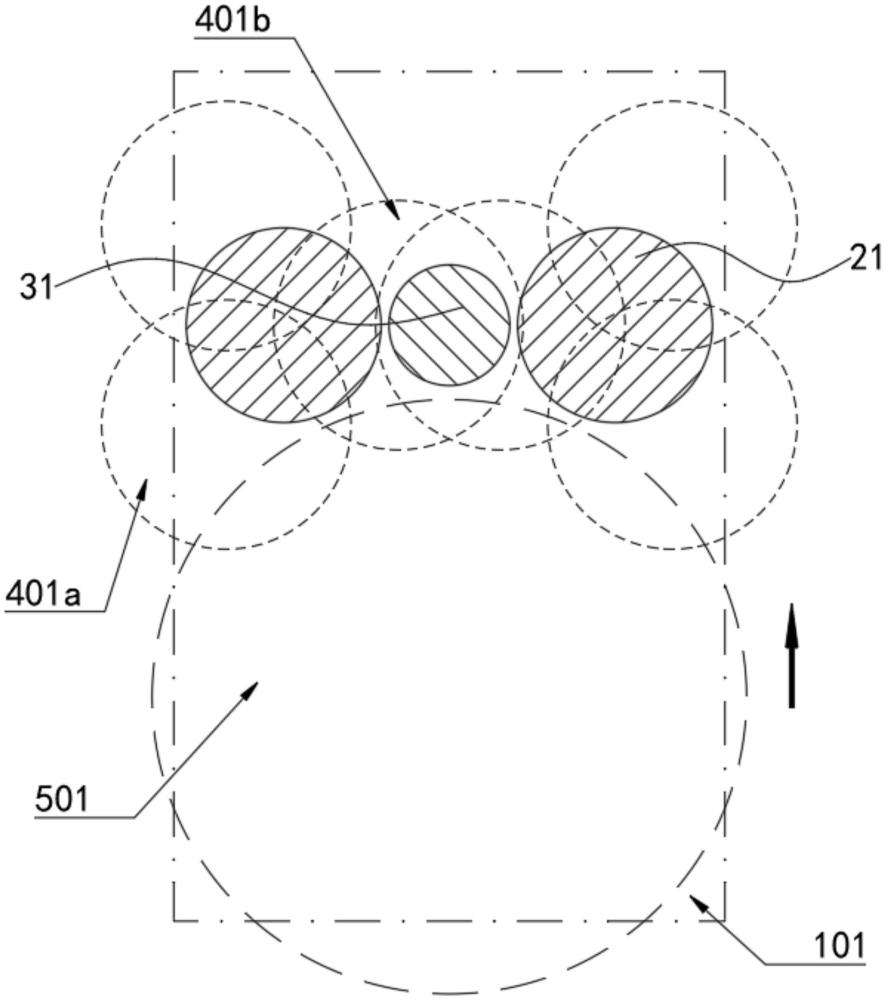

2、本发明的技术方案是这样实现的:本发明提供了一种多激光多轴送料的增材制造装置,包括平台、第一送丝引导机构、第二送丝引导机构及激光发射组件;两个第一送丝引导机构并行设置在平台上方并沿平台表面的平行方向同步移动,第一送丝引导机构用于输送第一丝材并限定第一丝材的引导轴线,两个第一丝材的引导轴线均垂直于平台表面;第二送丝引导机构设置在平台上方并与第一送丝引导机构同步移动,第二送丝引导机构用于输送第二丝材并限定第二丝材的引导轴线,第二丝材的引导轴线倾斜于平台表面;激光发射组件设置在平台上方并发射出至少两道激光束,各激光束分为两组,两组激光束分别环绕两个第一丝材的引导轴线布设并照射在平台上形成两组围绕第一丝材的引导轴线的若干光斑,各组光斑具有组内同时重叠的部分并落到第一丝材的末端上,各组光斑具有组内不重叠且与外组重叠的部分并落到第二丝材的末端上。

3、在以上技术方案的基础上,优选的,第二丝材末端位于两个第一丝材末端之间;两个第一丝材的末端沿第一送丝引导机构移动方向对称设置在的第二丝材末端两侧;或者两个第一丝材的末端沿第一送丝引导机构移动方向分别设置在的第二丝材末端的前后方。

4、更进一步优选的,第一丝材及第二丝材受光斑照射熔合后形成的熔池在凝固后沿第一送丝引导机构移动方向形成打印轨迹,在增材制造前根据打印部位的设计需求确定该部位的打印轨迹的宽度;当打印轨迹的宽度需求大于单个光斑的宽度并小于两个光斑的宽度之和时,两个第一丝材的末端设置在第二丝材末端的前后方;当打印轨迹的宽度需求大于两个光斑的宽度之和并小于四个光斑的宽度之和时,两个第一丝材的末端对称设置在第二丝材末端的两侧。

5、更进一步优选的,当两个第一丝材的末端对称设置在第二丝材末端的两侧时,以第一送丝引导机构移动方向为正方向,两个第一丝材的末端位于第二丝材末端的前方。

6、更进一步优选的,两个第一丝材的末端的间距不大于第二丝材的末端的宽度。

7、更进一步优选的,还包括整形激光发射机构;第一丝材及第二丝材受到若干光斑照射并在平台上形成熔池;整形激光发射机构设置在平台上方并沿第一送丝引导机构的移动方向移动,整形激光发射机构发射出整形光束并对熔池进行整形,整形激光发射机构照射在平台上形成整形斑,整形斑沿第一送丝引导机构的移动方向位于第一丝材末端的后方。

8、更进一步优选的,整形斑的宽度不小于打印轨迹的宽度。

9、在以上技术方案的基础上,优选的,激光发射组件包括发射器、分束器及反射振镜;发射器发射出主光束;分束器将主光束分成若干激光束;若干反射振镜反射各激光束并使各激光束分为两组,两组激光束分别环绕两个第一丝材的引导轴线布设,各组激光束同时交叉于各第一丝材的引导轴线上的公共点。

10、更进一步优选的,两组激光束交叉的公共点与平台的垂直距离相同。

11、另一方面,本发明还提供了一种多激光多轴送料的增材制造方法,采用上述的多激光多轴送料的增材制造装置,包括以下步骤,步骤一,开始打印前,根据所要成形构件确定打印部位为薄壁部位或者厚壁部位,并根据打印部位的设计需求确定打印轨迹的宽度需求;步骤二,根据打印轨迹的宽度需求调整第一丝材及第二丝材的末端的设置方式;当打印轨迹的宽度需求较小时,设置两个第一丝材的末端位于第二丝材末端的前后方;当打印轨迹的宽度需求较大时,设置两个第一丝材的末端对称位于第二丝材末端的两侧;步骤三,对薄壁部位进行打印时,两个第一送丝引导机构向熔池内同时输送两个第一丝材;对厚壁部位进行打印时,两个第一送丝引导机构及第二送丝引导机构同时向熔池内输送两个第一丝材及第二丝材。

12、本发明的一种多激光多轴送料的增材制造装置及增材制造方法相对于现有技术具有以下有益效果:

13、(1)本发明采用同轴及旁轴协同送丝,通过同轴送丝为主保证了打印质量,根据构件打印部位的厚薄选择性的进行旁轴送丝,在薄壁处使用同轴双送丝提高成形质量,在厚壁处增加旁轴单送丝,即总共三丝的多轴同送技术,有效地提高成形效率,通过多轴丝材同送及光丝姿态位向控制,可获得平整、连续、无气孔、无裂纹的试样件,同时通过改变丝材原材料可以灵活调节试样件合金成分,获得具有梯度组织的宏微观结构。总而言之,该装置和方法能够为高效激光增材制造提供新颖的解决方案,更能推动具有太空制造潜在应用价值的激光送丝增材制造技术的进一步发展。

14、(2)本发明通过移动方向后方跟随的脉冲整形激光,来抑制热输入过大导致的熔池形貌不规则、宽高比过小等易导致缺陷的问题,有效地提高成形质量,最终实现金属丝材的高效高质量沉积。

- 还没有人留言评论。精彩留言会获得点赞!