一种含锂金属带同步减薄成型和SEI包覆改性的方法、改性含锂金属带及其应用与流程

本发明涉及电化学储能材料领域,特别涉及一种含锂金属带同步减薄成型和sei包覆改性的方法、改性含锂金属带以及改性含锂金属带作为负极材料在锂金属一次/二次电池中的应用。

背景技术:

1、目前市场常用的商业化锂离子电池,受制于其负极所用石墨材料的低容量密度(372mah/g),难以实现国家2030规划中对高容量锂电池400-500wh/kg的目标。因此,需要开发相对电极电势低于石墨(<0.1v)而容量密度远高于石墨(>800mah/g)的新型高容量负极体系。

2、根据目前产业和科研界的研究成果,高容量的硅系、磷系、锂金属系负极材料和相应的电池体系最具发展潜力。在所有备选中,锂金属负极材料具有最低的电极电势(-3.04vvs.she)和最高的容量密度(3860mah/g),且同时锂硫、锂空气等新型电池体系有望实现超过600wh/kg能量密度,表现出极大的应用前景,因此成为目前高容量负极材料研发的最主要方向之一。

3、然而,为了实现能够满足商业化应用的锂金属负极以及相应的高能量密度锂金属电池体系,仍然需要攻克很多难题:

4、首先,锂金属箔的机械稳定性较差,抗拉拔能力不足(1.5mpa)且强度较低(4.9gpa)。因此,在纯金属锂带/箔材成型过程中,过度减薄(<100μm)加工可能导致毛边、镰刀弯以及锂金属内部严重的加工应力裂纹等;在锂金属基电池成型装配过程中,极耳与锂金属负极的电接触可靠性也相对较差,极易导致电芯内部断路;

5、其次,锂金属负极的电化学反应过程中伴随着锂金属不受限制的沉积/溶解、剧烈的变形应力以及活泼锂金属与电解液的持续不可逆反应,一方面对锂负极的结构造成不可忽视的应力损害,另一方面也会造成负极容量持续的不可逆损失以及电池内部结构的严重失稳,进而导致电池性能的迅速劣化;

6、最后,由于化学性质活泼,还原性较强,金属锂或者含锂合金材料在潮湿气氛中容易发生副反应变质,而熔炼制备含锂合金材料过程中也容易发生氧化,这些反应都会导致负极材料中单质锂的失活。因此,使用锂金属/合金箔作为电池负极,在材料制备、金属带加工成型、电池装配过程中通常需要真空或惰性气氛保护,因此多工步成材过程伴随极高的生产成本。

7、针对锂金属结构强度低和化学性质活泼的问题,产业界目前最常用的方法是在负极材料制备过程中,将金属锂与其他强度较高的导电薄膜材料复合(例如铜箔、多孔碳毡等)或直接制备含锂合金金属带,从而增强金属负极的整体结构稳定性,规避负极成型、电芯装配以及电池工作过程中的各种应力环境对含锂金属带结构的破坏;并在含锂金属带的锂金属一面上包覆连续的无机盐或有机固态电解质构成的人工sei薄膜(固体电解质界面膜),从而一定程度上钝化金属表面,改善锂金属在空气、液态电解质中的稳定性。

8、然而,目前产业界对含锂金属带表面的人工sei修饰工艺过于复杂和繁琐:首先需要对含锂金属带原料进行加工减薄成型,随后对金属带表面的氧化物等杂质进行清除,最后对含锂金属带表面采用电化学牺牲成膜工艺、热处理化成工艺、真空镀膜工艺等改性方法进行处理,从而形成人工sei。由于含锂金属带的成型步骤和表面修饰sei步骤分别进行,不但导致生产程序复杂,同时增加了对生产设备、特殊生产环境、能量消耗的需求,进而增加了人工sei修饰改性含锂金属带的生产成本并降低了生产效率。此外,由于成膜工艺条件限制,现有工艺在含锂金属带表面包覆的人工sei均匀性、连续性和完整性都不够理想,因此对含锂金属带的钝化和保护作用不够可靠。

9、综上所述,为了实现低成本、高能量密度的锂金属电池体系,迫切需要一种能够快速、连续、低成本、低能耗的减薄含锂金属带并在锂金属表面实现人工sei修饰改性的策略,且要求人工sei能够对含锂金属带实现完整、连续、均匀的包覆。

技术实现思路

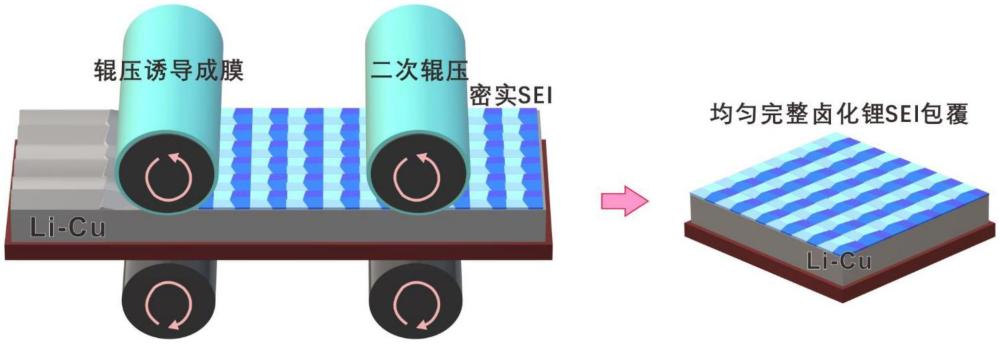

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种含锂金属带同步减薄成型和sei包覆改性的方法、改性含锂金属带及其应用。本发明主要包括一种在含锂金属带冷轧加工成型的同时在锂金属一面上形成连续、均匀、致密的卤化锂人工sei包覆的工艺,以及表面人工sei修饰改性后的含锂金属带作为负极材料在锂金属电池中的应用。本发明方案的核心是在含锂金属带轧制减薄成型过程中,在轧辊表面包覆卤化高分子膜作为修饰功能层,通过机械加工的变形能,激发活泼的金属锂表面与轧辊表面卤化高分子的瞬时、均匀的反应,最终同时实现含锂金属带的辊压减薄成型并在锂金属一面形成一层完整、致密、均匀的卤化锂主导的人工sei,从而同时完成含锂金属带的减薄成型加工和人工sei包覆。由此,不但降低锂金属负极成型的工艺成本,提高生产效率,同时实现锂-铜复合带负极的性能优化。此外,本发明的策略可推广至其他金属负极及无锂负极等材料体系。

2、为实现上述目的,本发明采用的技术方案是:本发明的第一方面,提供一种含锂金属带同步减薄成型和sei包覆改性的方法,包括以下步骤:

3、s1、在含锂金属带进行辊压加工所用的轧辊表面包覆卤化高分子膜,得到具有卤化高分子包覆层的轧辊;

4、s2、采用具有卤化高分子膜包覆层的轧辊对含锂金属带的含锂面进行辊压,在实现含锂金属带的减薄成型的同时,通过卤化高分子膜包覆层与锂金属发生sei成膜反应在含锂金属带表面形成人工sei包覆层。

5、优选的是,所述卤化高分子膜为含有氟、氯、溴、碘四种卤素原子中任意一种或多种的有机高分子化合物制成的薄膜。

6、优选的是,有机高分子化合物的数均分子量1000~10000000;所述卤化高分子膜的拉伸强度1~1000mpa,杨氏模量0.1~100gpa,卤化高分子包覆层的厚度为0.01~10mm。

7、优选的是,所述含锂金属带选自纯锂金属带、锂与其他任意金属的二元或多元合金带、锂-铜复合带、锂-碳复合带中的任意一种;

8、金属锂或锂合金至少分布在所述含锂金属带的一面,所述含锂金属带的厚度为1~100μm,锂含量1~100%。

9、优选的是,步骤s2中,轧制工艺如下:

10、加工应力为1~100mpa,单次轧制压下量为0.01~1mm,轧辊线速度为0.1~100cm/s,加工过程为粗轧和精轧结合,总轧制道次为2~10次。

11、优选的是,其中,所述卤化高分子膜为聚四氟乙烯膜,聚四氟乙烯膜中的聚四氟乙烯原料的数均分子量为10~80万,ptfe膜的拉伸强度为10~30mpa,杨氏模量为1~20gpa;

12、聚四氟乙烯膜包覆得到的卤化高分子包覆层的厚度为0.1~1mm。

13、优选的是,所述含锂金属带为锂-铜复合带,厚度为30~90μm,其中铜层的厚度5~10μm,金属锂的面负载量为4~18mah/cm2。

14、优选的是,所述的含锂金属带同步减薄成型和sei包覆改性的方法包括以下步骤:

15、s1、在含锂金属带进行辊压加工所用的轧辊表面包覆聚四氟乙烯膜,得到具有厚度为0.1~1mm的聚四氟乙烯包覆层的轧辊;

16、s2、采用具有聚四氟乙烯包覆层的轧辊对锂-铜复合带的含锂面进行冷轧加工,在锂-铜复合带面形成人工sei包覆层;

17、其中,冷轧加工工艺为:加工环境相对湿度0~15%,轧制道次为1~3次,轧制工艺为连续4h精轧,首次轧制绝对压下量为1~10μm,后续轧制单次绝对压下量为0.1~2μm,轧辊卷取速度为1~10cm/s。

18、本发明的第二方面,提供一种改性含锂金属带,其通过如上所述的方法制备得到。

19、本发明的第三方面,提供一种如上所述的改性含锂金属带作为负极材料在锂金属一次/二次电池中的应用。

20、本发明的有益效果是:

21、1、本发明提供了一种含锂金属带同步减薄成型和sei包覆改性的方法、改性含锂金属带以及改性含锂金属带作为负极材料在锂金属一次/二次电池中的应用;本发明利用商业化的卤化物高分子的多种特性,提出一种通过一步加工工艺同时实现含锂金属带的减薄成型以及含锂金属带的锂金属一面的表面人工sei包覆的方案,该方案能够在含锂金属带精轧成型的同时,通过瞬时成膜反应在锂金属表面形成一层连续、完整、均匀的高性能卤化锂主导人工sei;通过这一方案,可以避免传统含锂金属带制备和表面人工sei修饰加工过程中人工sei的结构和性能不均匀、分步加工工艺导致产率降低和成本提升的问题;通过本发明所提出的方案,可实现平整且表面包覆人工sei的含锂金属带的大规模一次加工成型,产品质量高且一致性好,更适用于商业化电池电极材料的生产,并且有助于改善商业化电芯的性能一致性;此外,本发明的方案还可以推广到少锂/无锂负极的成型和改性。

22、2、采用本发明的工艺制备的含锂金属带,在用作锂金属电池负极过程中,平整的锂金属基底可以诱导相对均匀的锂金属沉积/拔出反应,而高强度、高锂离子电导的连续、完整、均匀的卤化锂主导人工sei,既可以改善负极的表界面稳定性,又可以促进均匀的锂金属沉积/拔出反应。由此,可实现锂金属负极的性能改良并抑制枝晶。

23、3、以基于本发明的方案制备得到的富氟人工sei包覆锂-铜复合带(r-lif/li-cu)为例,基于r-lif/li-cu电极的半电池可以在醚类电解液体系中以2ma/cm2、5h充放电时间实现450h以上的稳定充放电而维持无枝晶的平整负极表面。与之形成鲜明对比的是,使用现有工艺冷轧成型和热处理化成包覆富氟人工sei的锂-铜复合带(h-lif/li-cu)组装的基于醚类电解液的半电池样品,在小于200h的循环过程中电压曲线即出现剧烈波动,循环后负极表面出现明显的树突或粉化。

24、4、随后,为了拓展本发明的适用领域,例如应用于少锂/无锂负极材料的制备和改性,以低锂负载(~0.2mah/cm2)的li-cu复合带为原材料,分别采用本发明的方案和传统的自发锂化策略对li-cu复合带实现富氟人工sei包覆,分别命名为r-lif/li-cu和s-lif/li-cu。半电池测试结果显示,r-lif/li-cu||li半电池以1ma/cm2的电流密度和3mah/cm2的反复充放电循环,平均库伦效率可达98.66±0.40%,数值和稳定性都远优于s-lif/li-cu||li半电池(94.17±10.52%)。随后仍匹配lfp组装全电池发现,r-lif/li-cu||lfp全电池在50次充放电后容量保持率达44.6%,仍明显优于s-lif/li-cu||lfp全电池(13.5%)。

- 还没有人留言评论。精彩留言会获得点赞!