一种导流管埋弧焊焊接定位装置及其工艺的制作方法

本发明涉及埋弧焊,具体涉及一种导流管埋弧焊焊接定位装置及其方法。

背景技术:

1、埋弧焊是一种电弧在焊剂层下燃烧进行焊接的方法。其优点:焊接质量稳定、焊接生产率高、劳动条件好,常用于压力容器、管段制造、箱型梁柱等重要钢结构的制作中。在造船、桥梁、起重机械等大型工程结构的制造中也有广泛应用。

2、在需要焊接两端管道时,需要人工费时费力的把管道相互对其和端面重合的工作,而且,对两段管道进行焊接中,需要来回调整焊接的位置,很容易使焊接处的两段管道出现不均匀的现象,而增加人工的劳动量,降低焊接的美观性和质量,在现有设备中,其焊接件的定位较差,进而,降低实用性,降低工作进度。

3、为了解决上述问题,本发明中提出了一种导流管埋弧焊焊接定位装置及其方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种导流管埋弧焊焊接定位装置及其方法,以解决上述技术问题。

3、(2)技术方案

4、为了实现本发明的目的,本发明所采用的技术方案为:

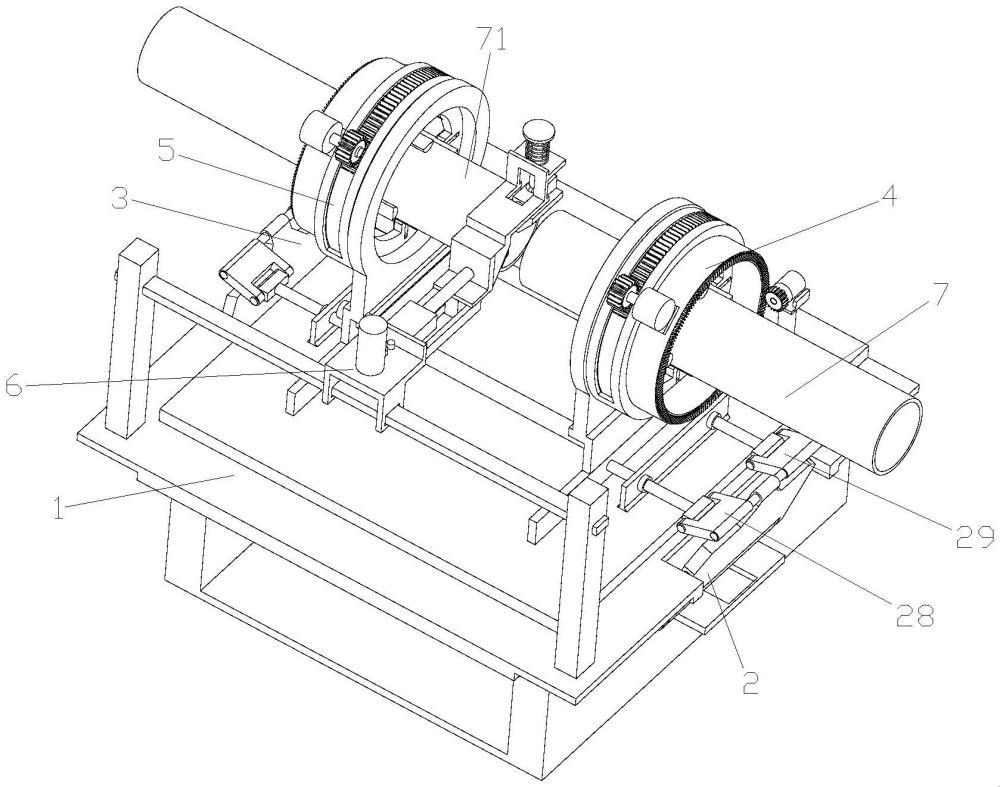

5、一种导流管埋弧焊焊接定位装置,包括工作台,所述工作台内部的容纳槽设置有第一对接机构和第二对接机构;所述工作台上端面设置有第一夹紧机构和第二夹紧机构,且工作台上端面一侧设置有定位机构。

6、进一步的,所述第一对接机构包括有固定连接在容纳槽底部中间的第一电机,该第一电机通过第一转动轴上端固定连接有转动圆板,该转动圆板上端面两侧均通过两个传动杆设置有传动板和第二对接机构上的传动板,该传动板通过第一连接杆连接有滑动块,该滑动块下端面固定连接有滑动板,该滑动板滑动配合在开设在延伸板上端面和传动口内底面的传动槽,该延伸板一侧面固定在传动口一侧端口下部的边缘处,所述滑动块一侧面通过导向杆两端滑动配合在开设在转动板下部两侧的长槽口内,该转动板上部通过固定杆连接在开设在工作台两侧中间的转动口内,且转动板上部固定连接有推杆,该推杆两端均设置有第一压紧组件和第二压紧组件。

7、进一步的,所述第二压紧组件包括有传动连接在推杆外侧的推板,该推板通过第二连接杆连接有压杆,该压杆一端滑动连接在卡设在承受板上部的压孔,所述压杆一端固定连接有压板,该压板下端面位于工作台的上端面,所述第一对接机构和第二对接机构结构相同。

8、进一步的,所述第一夹紧机构包括有固定连接在压板上端面的第一移动板,该第一移动板上端面连接有转动轨道板,该转动轨道板上的转动槽转动配合在固定在转动环板一端面连接的第一环形板,该转动环板内部开设有压紧环槽,该压紧环槽内部转动配合在固定在压紧环板两侧的第二环形板上,所述转动环板外侧上部中间开设有压紧,且转动环板外侧上部环形等角度均布设置有第一齿牙,该第一齿牙啮合配合有第一齿轮,该第一齿轮通过第二转动轴连接有第二电机,该第二电机通过支撑板连接在转动环板一端面的上部。

9、进一步的,所述压紧环板内部环形等角度均连接有抵压块,所述转动环板内部两端均连接有限位轨板,该限位轨板环形等角度均固定在转动环板的内部,且限位轨板上的限位槽滑动配合有t型板,该t型板上部的下端面两侧均连接有第一弹簧体,该第一弹簧体下端固定在限位槽内底部,所述t型板下端面连接有压块,多个压块外表面抵压在第一管道,所述转动环板一端面固定连接有传动环板,该传动环板一端面环形等角度均布连接有第二齿牙,该第二齿牙啮合配合有第二齿轮,该第二齿轮通过第三转动轴连接有第三电机,该第三电机通过支撑架连接在第一移动板的一侧面上部。

10、进一步的,所述移动板一侧面固定连接有限位杆,该限位杆一端贯穿在第二移动板上的限位孔内,所述第一夹紧机构和第二夹紧机构的结构相同。

11、进一步的,所述定位机构包括有固定连接在工作台上端面一侧固定架,该固定架上的固定长板滑动配合在开设在移动壳下部的移动口内,该移动壳一侧面下部固定连接有轨道板,且移动壳一侧上部连接有液压缸,该液压缸输出端连接有伸缩杆,该伸缩杆一端固定连接有伸缩板,该伸缩板一侧下端面连接有导向板,该导向板滑动配合在轨道板上的导向槽内,所述伸缩板一侧下部的倾斜面设置有焊接件,且伸缩板一侧上的通孔内滑动配合有定位杆,该定位杆上的顶板压紧有第二弹簧体,该第二弹簧体下端固定在伸缩板一侧的上端面,所述定位杆下端固定连接有定位板,所述伸缩板一侧面开设有通口。

12、进一步的,所述定位板下部两侧开设有第一导向面和第二导向面,且定位板下端中间处形成有圆角,所述第一导向面和第二导向面抵触在第一管道和第二管道相对面的端面上。

13、一种导流管埋弧焊焊接定位装置的使用方法,具体方法步骤如:

14、s1、放置:放置第一管道和第二管道中,其第一管道放置在转动环板、转动轨道板、压紧环板、传动环板的内部,第二管道(放置在第二夹紧机构上)与第一管道7工作相同;

15、s2、固定:启动第二电机,使压紧环板受力通过第二环形板转动在压紧环槽的内部,同时,多个抵压块受力抵压于多个t型板和压块,让多个压块逐渐的向下抵压于第一管道的外侧,直到在个压块完全抵压于第一管道的外侧,停止第二电机,从而,实现固定于第一管道,且相对的第二管道通过第二夹紧机构依此上工作而完成固定工作;

16、s3、调整:通过管道的尺寸进行调整定位板和焊接件的位置,可启动液压缸驱动伸缩板带动焊接件和定位板向第一管道和第一管道的方向移动,直到焊接件能够焊接于第一管道和第二管道的焊接处即可;

17、s4、重合:启动电机驱动转动圆板逆时针转动,让转动板受力逆时针转动在固定杆的外侧,该推杆受力传动于压板向一侧移动,同时,压板带动于第一夹紧机构和第一管道逐渐的向第二管道方向移动,其相对的第二管道通过第二对接机构的带动,使第二管道逐渐的向第一管道方向移动,进而,实现端口重合工作;

18、s5、定位:在第一管道先抵压到第一导向面上,其第一导向面受力带动移动壳、定位板,焊接件向一侧移动,直到第二管道的端口抵压在第二导向面后,移动壳停止移动,此时,利用第一管道和第二管道的双向的抵压,使定位板向上移动,直到完成第一管道和第二管道相对端口的对接后,此时,焊接件位于第一管道和第二管道相对端口的对接处;

19、s6、焊接:启动焊接件对已对接的第一管道和第二管道进行焊接工作;

20、s7、转动:启动第三电机,使传动环板带动第一环形板逆时针转动在转动轨道板上,可实现第一管道逆时针转动,其相对的第二管道同时通过第二夹紧机构进行逆时针转动,进而,实现第一管道和第二管道同步逆时针转动,再利用早已启动的焊接件的焊接,从而,现实自动焊接的工作。

21、有益效果:

22、本发明中,通过多个压块的固定,有效保证第一管道和第二管道固定在转动环板的内部,也让第一管道和第二管道保证在同一中心轴上,在对端面重合中,保证第一管道和第二管道端面的精准对接,且提高对接的精度,还可对不同直径的管道进行固定,进而,提高实用性,增加功能性。

23、本发明中,通过压板的传动,无须人工操作,可自动进行对接第一管道和第二管道的端口,有效减轻人工的工作量,可加快工作进度。

24、本发明中,第一管道和第二管道相对端口的上部滑动过于圆角中,可流畅的使定位板向外抵压出,避免卡在一管道和第二管道相对端口的上部,而且,有效防止第一管道和第二管道相对端口的上部出现划伤问题,可加强保护性。

25、本发明中,通过定位板的导向和传动,可实现自动定位第一管道和第二管道相对端口的对接处,此步骤无须人工参与,增加功能性,还可对不同直径的管道进行定位,进而,提高定位的准确性,提高实用性。

26、本发明中,通过传动环板的传动,可实现自动焊接的工作,无需人工参与焊接工作,且有效降低工作量,也防止焊接件在焊接中出现晃动现象,提高焊接质量、均匀性、美观性。

- 还没有人留言评论。精彩留言会获得点赞!