一种大伸缩内循环传动接轴、传动装置及连轧机组的制作方法

本发明属于轧机传动轴,更具体地说,涉及一种大伸缩内循环传动接轴、传动装置及连轧机组。

背景技术:

1、随着现代冶金生产的先进技术发展,需要高自动化、高效率、高精度的轧制设备,因此给相关备件产业提出了新的挑战。对于精轧连轧机组,连铸连轧机组及冷连轧机组而言,由于主传动轴是整套连轧设备的关键传动部件,其性能、功能、质量及平稳性与板带产品的产量和质量有着直接的关系,直接影响其使用寿命。

2、公知的:鼓形齿接轴作为轧钢机械用机械传动件在热连轧精轧机组中运用广泛,按结构形式大致分为稀油润滑鼓形齿接轴和干油润滑鼓形齿接轴两大类,其中稀油润滑鼓形齿接轴由于润滑条件较好、使用寿命较长,运用更为广泛。

3、例如中国专利cn219664740u公开了一种内循环鼓形齿传动接轴包括第一传动轴、第二传动轴和润滑油内循环系统;所述第一传动轴设置第一滑环、第一鼓形齿和第一端盖,所述第一鼓形齿和所述第一端盖之间设置第一间隙;所述第二传动轴设置第二滑环、第二鼓形齿和第二端盖,所述第二鼓形齿和所述第二端盖之间设置第二间隙;润滑油内循环系统包括润滑油箱、润滑油输出管、润滑油回收箱和润滑油回流管,润滑油内循环系统通过第一滑环和第二滑环分别向第一传动轴和第二传动轴输送润滑油,润滑油分别通过第一传动轴和第二传动轴的内循环后,再分别润滑第一鼓形齿和第二鼓形齿,润滑油最终再通过第一间隙和第二间隙流入润滑油回收箱,实现润滑油的循环。

4、再如中国专利cn111570522a公开了一种内循环式重载鼓形齿式接轴,包括:辊端组件、齿端组件、传动轴;所述传动轴为分体式;传动轴与齿端组件之间设有液压机构,该液压机构可推拉传动轴左、右移动;传动轴包括,鼓形齿连接辊端组件的辊端轴头;鼓形齿连接齿端组件的齿端轴头;连接在辊端轴头、齿端轴头之间的接管;液压机构为连接在齿端轴头左端的液压缸,该液压缸的推拉杆螺纹连接在齿端组件内腔的右端。

5、再如中国专利cn204035193u公开了一种增强回油效果,改善润滑条件,并且简化轴体内油路结构的内循环稀油润滑鼓形齿接轴,所述接轴包括轧辊连接端、传动连接端、密封装置、中间轴、弹簧装置、供油环、第一堵头、第二堵头;所述轧辊连接端具有第一油腔以及第三油腔;传动连接端具有第二油腔以及第四油腔;第一油腔与第三油腔连通;第二油腔与第四油腔连通;所述中间轴具有中心通孔;所述中心通孔连通第一油腔与第二油腔;所述中间轴内设置偏离中间轴中轴线的回油通道;所述回油通道连通第三油腔与第二油腔。

6、然而,上述公开的内循环伸缩主传动接轴,均采用的是鼓形齿伸缩,其伸缩的范围受限,无法实现大伸缩功能;同时在一些场景下,由于振动造成传动端与轧辊端存在小角度的偏差,目前的接轴位刚性的连接关系,极容易造成磨损。有鉴于此,有必要开发一种大伸缩内循环传动接轴,以克服上述缺陷。

技术实现思路

1、1.要解决的问题

2、针对现有技术中存在的无法实现大伸缩的技术问题,本发明提供一种大伸缩内循环传动接轴,可以实现摆角功能,使得传动端与轧辊端能够小角度调节,减小磨损。

3、此外,本发明还可以实现内循环大伸缩功能,同时采用稀油润滑,密封效果好。

4、本发明的另一目的是提供一种具有上述大伸缩内循环传动接轴的传动装置。

5、本发明的另一目的是提供一种具有上述传动装置的连轧机组。

6、2.技术方案

7、为了解决上述问题,本发明所采用的技术方案如下:

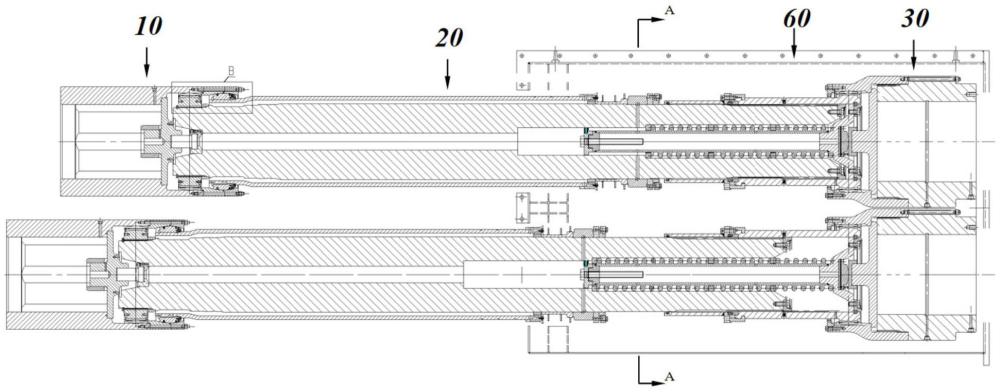

8、本发明第一方面提供一种大伸缩内循环传动接轴,包括辊端组件、中间轴组件和齿端组件;辊端组件、中间轴组件、齿端组件、第一油路、第二油路及集油箱;

9、所述辊端组件包括辊端外齿轴套、辊端轴套以及第一连接盘;

10、所述齿端组件包括齿端内齿圈、齿端外齿轴套、第二连接盘及第三压盖;

11、所述中间轴组件包括摆角部件,所述摆角部件包括套筒、圆弧滑块、第一压盖和第二压盖;所述中间轴本体外侧设置套筒,所述套筒左侧与圆弧滑块配合通过轴用挡圈固定,右侧固定在圆环上且用螺栓把合,所述套筒上设有通孔,并配合有挡油环;所述圆弧滑块通过第一压盖和第二压盖用长螺柱固定在辊端外齿轴套螺纹孔中,所述圆弧滑块和第一压盖及第二压盖能够相对滑动。

12、根据本发明目的的第一方面的任一实施方案,所述中间轴组件还包括中间轴本体、第二鼓形齿轴套和第一鼓形齿轴套、密封组件、进油环、第一定位环和第二定位环;

13、所述中间轴本体右端外表面设置有外花键,所述第二鼓形齿轴套左端内侧面设置有内花键,通过外花键与内花键配合来实现大伸缩;所述中间轴本体右端面与第一定位环通过螺栓固定连接,所述第二鼓形齿轴套左端面与第二定位环通过过盈配合;

14、所述密封组件包括所述圆弧滑块与第一压盖间设的第一双重密封、与第二压盖间设的第二双重密封和第二v型密封、所述第一压盖与辊端外齿轴套止口间设的第一v型密封、第一压盖和第二压盖间设的第一圆橡胶以及所述圆弧滑块与套筒间设的第二圆橡胶;

15、所述进油环设置在中间轴本体上,所述进油环连接第一油路和第二油路,所述第一油路润滑第一鼓形齿轴套的鼓形齿,通过中间轴本体和套筒之间的间隙回到集油箱内;

16、所述第二油路润滑花键副和第二鼓形齿轴套的鼓形齿回到集油箱内。

17、上述的第一油路的设计,能够为摆角部件的圆弧滑块提供有效的润滑机制,使得圆弧滑块尽可能的处于稀油浸泡之中,在圆弧滑块的顶面和第一压盖及第二压盖的内圆弧面之间始终形成润滑油膜层,保证了小角度摆动的顺畅性,同时采用第一双重密封、第二双重密封、第二v型密封、第一圆橡胶以及第二圆橡胶构成密封结构,有效的解决了稀油漏油的问题。

18、在使用过程中,发明人惊奇的发现,

19、根据本发明目的的第一方面的任一实施方案,所述第二鼓形齿轴套左端设置防护罩,所述防护罩通过第三连接盘和卡盘、螺栓固定连接,所述防护罩左端与中间轴本体之间设有v型密封圈,所述第一鼓形齿轴套通过孔用挡圈和挡环固定在弹簧杆上,所述弹簧杆左端与弹簧相抵靠,右端与第二连接盘、顶块固定。

20、根据本发明目的的第一方面的任一实施方案,所述弹簧杆上设置多处进油孔,所述进油孔连接连通第二油路。

21、根据本发明目的的第一方面的任一实施方案,所述套筒外侧设置油槽,用于将稀油甩至集油箱内部。

22、根据本发明目的的第一方面的任一实施方案,所述第一定位环与第二鼓形齿轴套内孔间设有间隙。

23、根据本发明目的的第一方面的任一实施方案,所述中间轴本体两侧顶块上分别设有一个喷油嘴。

24、本发明第二方面提供一种传动装置,包括上述第一方面所述的大伸缩内循环传动接轴。

25、本发明第三方面提供一种具有上述第二方面的连轧机组,所述连轧机组包括但不限于精轧连轧机组,连铸连轧机组及冷连轧机组。

26、3.有益效果

27、相比于现有技术,本发明的有益效果为:

28、(1)本发明的大伸缩内循环传动接轴,其中圆弧滑块可以实现摆角功能;固定圆弧滑块的第一压盖、第二压盖为分体结构,可以通过拆解螺栓实现在线更换密封;

29、(2)本发明的大伸缩内循环传动接轴,采用内循环和大伸缩结构,花键伸缩替代鼓形齿伸缩,可以实现内循环大伸缩功能;密封组件采用圆弧面密封和端面密封相结合,增加密封的可靠性;多重密封结构,增加密封可靠性;

30、(3)本发明的大伸缩内循环传动接轴,从进油环进油,从中间分两路,左路润滑辊端鼓形齿,通过中间轴本体和套筒之间的间隙回到集油箱;右路润滑花键和鼓形齿回到油箱,且此花键副浸泡在稀油中,大大提升花键副的润滑效果;

31、(4)本发明的大伸缩内循环传动接轴,花键副处设计分体防护罩,稀油可以润滑到花键而不从此处流入集油箱,从鼓形齿回到集油箱,从而充分润滑齿端鼓形齿,还可以通过拆解防护罩,在线检查花键副的磨损情况;

32、(5)本发明的大伸缩内循环传动接轴,中间轴本体右侧花键尾部以及第一鼓形齿轴套左端设计双定位,在花键伸缩时起到定位作用,工作时使得接轴的平稳性更好;

33、(6)本发明的大伸缩内循环传动接轴,辊端外齿轴套和挡环采用整体结构,避免在线维护螺栓松紧;

34、(7)本发明的大伸缩内循环传动接轴,集油箱采用分体结构,由三部分组成,下半部分采用整体结构,底面采用斜面,利于稀油顺利从出油口进入液压站,从而实现循环;上半部分采用分体结构,利于安装、拆卸;

35、(8)本发明的大伸缩内循环传动接轴,右侧齿端外齿轴套通过孔用挡圈固定在弹簧轴组件杆上,而弹簧杆左端靠弹簧的弹力压紧,右端靠第二连接盘和顶块固定,左侧齿端外齿轴套用轴用挡圈和挡环固定在中间轴本体上;

36、(9)本发明的大伸缩内循环传动接轴,中间轴本体内部两侧油路分别设置一个喷油嘴,控制两侧的润滑流量。

- 还没有人留言评论。精彩留言会获得点赞!