一种行星架精镗定位夹紧装置的制作方法

本发明涉及驱动桥加工,尤其涉及一种用于驱动桥行星架精镗孔工序的行星架精镗定位夹紧装置。

背景技术:

1、行星架是行星齿轮传动装置的主要构件之一,行星轮轴或者轴承就装在行星架上,当行星轮作为基本构件时,它是机构中承受外力矩最大的零件,行星轮的结构设计和制造对各个行星轮间的载荷分配以至于传动装置的承载能力、噪声和振动等有很大的影响。

2、为了保证驱动桥行星架上多个呈圆周均布的行星轮轴安装孔的镗孔精度,采用数控加工中心进行精镗,无疑是保证驱动桥行星架镗孔精度和位置度的首要设备,数控加工中心在精镗一个孔后,其余孔都可以通过数控加工中心控制系统编制的程序来控制完成。但首孔加工前必须要对工件进行准确、快速定位是关键,目前大多采用三爪涨紧工件下端内孔来定位,但三爪与工件内孔接触面积大,容易对内孔造成压痕,损伤工件,且采用三爪定位,首孔加工位置需先划线,再人工校正,步骤比较繁琐,且定位精度难以保证,且每更换一次工件,就需重新校正,重复精度差,生产效率低。

3、中国专利cn203343768u公开了一种行星架工装卡具,包括工作台,以及设置在工作台中央的内部定心机构,和设置在工作台边缘的外部卡紧机构 ;所述内部定心机构包括设置在正中的螺杆,通过铰链机构和螺杆联动连接的卡块,铰链机构和卡块设有三套,转动垂直设置的螺杆能带动卡块在水平方向上来回运动;所述外部卡紧机构包括螺母,螺栓,卡头,所述的螺母设置在卡头上,螺栓贯穿卡头,当拧紧螺母时,能通过卡头将工件固定在工作台上。采用上述结构后,能够实现零件快速准确的定位。但该专利技术方案中三套铰链机构和卡块的加工精度、位置度都难以达到一致,虽然可以快速定位,但定位精度不高,同样该装置与三爪涨紧原理一样,首孔加工位置需人工校正,每更换一次工件,就需要重新校正,重复精度差,生产效率低。

4、因此迫切需要研发一种能快速、精准定位,只需校正夹紧装置就能定位首孔加工位置,重复精度高的驱动桥行星架定位夹紧装置。

技术实现思路

1、为解决上述现有三爪涨紧定位时,三爪与工件内孔接触面积大,容易在内孔表面造成压痕,损伤工件内孔,另外首孔加工位置需人工校正,步骤比较繁琐,且定位精度难以保证的问题,本发明提供了一种行星架精镗定位夹紧装置,采用设于同一水平面内的多个呈圆周均布的钢球随着耐磨锥套的上下移动而涨紧/松开工件下端内孔,操作简单快捷,涨紧定位精度高,且钢球与工件内孔为点接触,接触面积大大减小,不会损伤工件内孔;通过在底座前侧面设置一切平面与设备工作平台的横向t型槽侧壁平行,可快速校正本专利定位夹紧装置,通过在底座上设置定位插销,可将工件待加工的首孔位置快速定位,无需再校正,节省了大量校正时间,大大提高了生产效率。

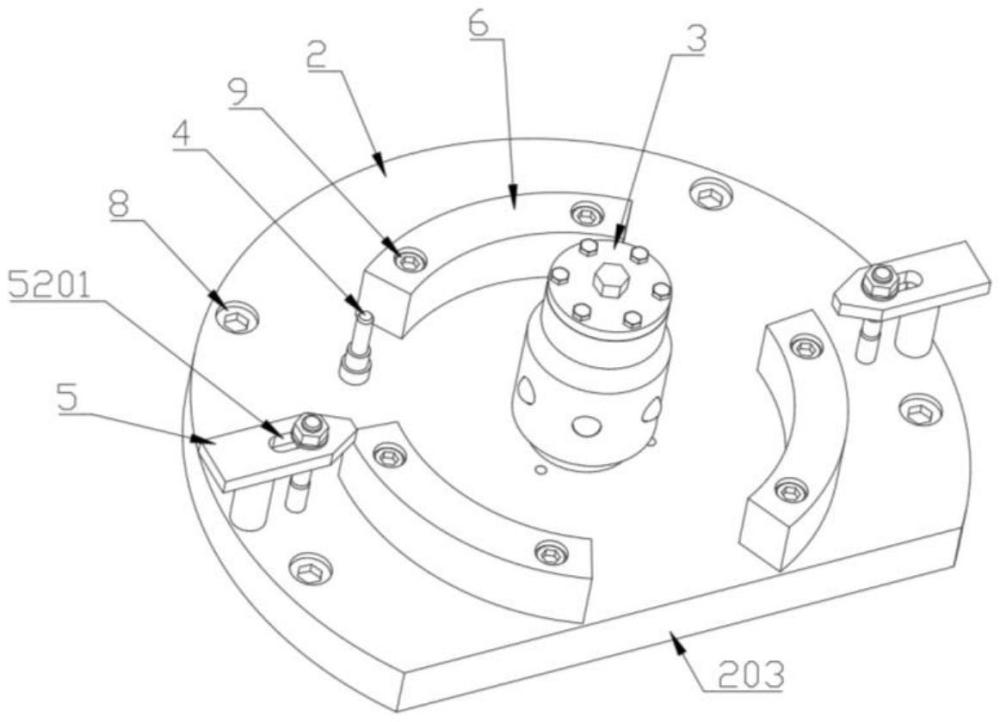

2、为实现上述目的,本发明提供了一种行星架精镗定位夹紧装置,其特征在于:包括底座、等高块、内孔涨紧装置、压紧装置和定位插销;

3、所述底座与镗孔设备工作平台可拆卸固定连接,底座中间设有第一通孔,所述第一通孔下端设有第一层孔;

4、所述内孔涨紧装置用于通过钢球涨紧工件下端内孔,包括芯轴、耐磨锥套、钢球套、钢球、盖板、压缩弹簧、锁紧螺杆;

5、所述芯轴包括从上往下依次连接、同轴且外径依次增大的第一圆柱部、第二圆柱部、第三圆柱部、第四圆柱部和安装法兰,所述安装法兰套设于第一层孔内,上端面与第一层孔内底面相贴合,并通过多个螺栓与底座可拆卸固定连接,所述第四圆柱部套设于第一通孔内,所述芯轴上端中间设有弹簧安装孔,所述弹簧安装孔底部设有同轴的第一螺纹孔,所述第一螺纹孔下端设有同轴且孔径增大的第二层孔;

6、所述耐磨锥套过盈配合套设于芯轴的第二圆柱部外侧面上,该耐磨锥套的外圆锥面锥度设为11±1°;

7、所述钢球套套设于芯轴的外侧,两端开口,中间从上往下设有依次连接且同轴的第一内孔、第二内孔、第三内孔和第四内孔,所述第一内孔孔径大于第二内孔孔径,所述第三内孔孔径大于第二内孔、第四内孔孔径,所述第二内孔套设于芯轴第一圆柱部外侧,所述第四内孔套设于芯轴第三圆柱部外侧,所述第三内孔中部外侧壁上设有若干个相对芯轴轴线呈圆周均布的径向通孔,每个所述径向通孔内均套设有一个钢球,所述钢球的内侧面顶持于耐磨锥套的外侧面上;

8、所述盖板可拆卸固定连接于钢球套上平面上,中间设有第二通孔,所述第二通孔下端设有第三层孔;

9、所述压缩弹簧安装于弹簧安装孔和第三层孔内;

10、工作状态时,所述锁紧螺杆从上往下依次穿过第二通孔、第三层孔、压缩弹簧内孔和弹簧安装孔,下端与第一螺纹孔螺纹连接,将钢球套与芯轴可拆卸固定连接,此时若干个钢球沿耐磨锥套的外圆锥面从上往下行,将若干个钢球同时朝外顶出,实现钢球对工件的下圆盘内孔涨紧;

11、所述等高块设有若干件,呈圆周均布可拆卸固定连接于底座上平面上,设于芯轴的外围,若干件所述等高块上平面在同一水平面内,且均与底座上平面平行,用于支撑工件,并实现工件轴向定位;

12、所述定位插销下端过盈配合固定连接于底座左上侧,上端插设于工件上的工艺定位孔内,上端外圆面与工艺定位孔之间的配合间隙设为0.1±0.05mm;所述定位插销插入工艺定位孔时,工件的三个待加工孔中必有一个待加工孔位于底座的圆盘上端纵向中心线上,该待加工孔设为首加工孔,数控加工中心以此首加工孔位置开始进行编程,通过程序自动控制后面两待加工孔的精镗加工。

13、所述压紧装置设有两件,对称设于底座的左、右两侧,所述压紧装置包括压板,用于将工件压紧于等高块上。

14、作为本技术的进一步改进,所述底座设为前侧切掉了一块的圆盘形,圆盘前侧的切平面与工作平台上的横向t型槽后侧面平行设置,该切平面跳动设为0.02~0.03mm,所述定位插销插入工艺定位孔时,可以定位工件的首加工孔。

15、切平面的设置用于本装置安装位置校正,与定位插销配合定位,可使工件快速定位,工作时,将工件安装于本装置时就可以直接进行精镗加工,无需再进行首加工孔位置校正,大大节省了首孔校正时间和人工成本,提高了生产效率。

16、作为本技术的进一步改进,所述芯轴的第一圆柱部、第二圆柱部、第三圆柱部、第四圆柱部的同轴度设为0.012~0.015mm,第四圆柱部与安装法兰之间的台阶面相对于芯轴轴线的径向跳动设为0.025~0.03mm;

17、所述钢球套的第二内孔和第四内孔的同轴度设为0.02±0.005mm;

18、所述底座的上端面、下端面和第一层孔内底面相对于第一通孔轴线的径向跳动设为0.015±0.005mm。

19、上述同轴度和径向跳动的设置可保证芯轴、钢球套、底座装配时的同轴度和位置度,从而保证工件的精镗孔精度。

20、作为本技术的进一步改进,所述第二内孔与第一圆柱部之间设为间隙配合,配合间隙设为0.03~0.04mm;所述第四内孔与第三圆柱部之间设为间隙配合,配合间隙设为0.03~0.04mm;第四圆柱部与第一通孔之间的配合间隙设为0~0.01mm。

21、本装置将第二内孔与第一圆柱部、所述第四内孔与第三圆柱部、第四圆柱部与第一通孔通过配磨的方式来保证上述配合间隙,从而保证了芯轴与钢球套、芯轴与底座的装配精度,也就保证了钢球套在芯轴外圆面上的上下移动时的同轴度,达到多个钢球同时涨紧工件内孔的精度要求。

22、作为本技术的进一步改进,所述第二圆柱部与耐磨锥套内孔之间的过盈量设为0.03~0.05mm;

23、所述耐磨锥套采用圆锥滚子轴承的内环,与第二圆柱部过盈装配后,与芯轴一起磨外圆锥面到锥度11±1°,外圆锥面光洁度达到7级以上。

24、本装置将芯轴与耐磨锥套通过配磨的方式来保证第二圆柱部与耐磨锥套内孔之间的过盈量,并靠磨耐磨锥套装配的止端面(第二圆柱部与第三圆柱部之间的台阶面),然后将耐磨锥套过盈配合套设于第二圆柱部外侧面上,且端面与止端面贴合,最后再将芯轴与耐磨锥套一起磨外锥度,从而保证了芯轴轴线与耐磨锥套外圆锥面的同轴度,才能保证多个钢球随着耐磨锥套外圆锥面的上下移动时的径向移动精度的一致性,从而保证工件定位精度。

25、作为本技术的进一步改进,所述芯轴外表面淬火处理,硬度设为hrc40~50,第一圆柱部、第二圆柱部、第三圆柱部和第四圆柱部表面光洁度设为6级以上,第二圆柱部与第三圆柱部之间的台阶面光洁度设为6级以上,第四圆柱部与安装法兰之间的台阶面光洁度设为6级以上。

26、作为本技术的进一步改进,所述钢球套调质处理,调质硬度设为hrc24~28,第二内孔和第四内孔的内侧面光洁度设为6级以上;

27、所述盖板调质处理,调质硬度设为hrc24~28,上端面光洁度设为6级以上;

28、所述定位插销调质处理,调质硬度设为hrc24~28。

29、本装置采用上述热处理及光洁度要求,可以提高芯轴、钢球套、盖板和定位插销的强度,降低接触摩擦力,大大提高了本装置的使用寿命。

30、作为本技术的进一步改进,所述钢球外球面与径向通孔内侧面之间设为间隙配合,配合间隙设为0.02~0.03mm;多个径向通孔相对芯轴轴线的位置度设为φ0.02~0.03mm。

31、以上配合间隙及位置度的设置进一步提高了钢球涨紧工件内孔进行定位的精度,从而提高了工件镗孔精度。

32、作为本技术的进一步改进,所述第一圆柱部上端面设有5×15°的第一倒角,所述第二圆柱部的上端面通过15°的第二倒角与第一圆柱部外圆面光滑过渡,所述第四圆柱部的上端面通过15°的第三倒角与第三圆柱部外圆面光滑过渡;

33、所述第二内孔和第四内孔长度≤10mm,所述第二内孔和第四内孔的下孔口分别设有相配合的3×15°的第四倒角和第五倒角。

34、以上芯轴上各圆柱部端面上及钢球套上各内孔孔口的15°倒角设置,使钢球套随着芯轴上下移动更快捷、更顺畅,并将钢球套与芯轴接触配合的内孔长度限制在10mm以内,可减小钢球套与芯轴之间的摩擦力,提高使用寿命。

35、作为本技术的进一步改进,所述底座上外侧边设有四个第一螺栓安装孔,位置与精镗设备工作平台上的t型槽对应,所述第一螺栓安装孔内设有第一内六角螺栓,所述第一内六角螺栓下端与工作平台t型槽内的t型螺母螺纹连接,将底座与工作平台可拆卸固定连接;

36、所述等高块设有三件,三件呈圆周均布,所述等高块设为扇形,等高块上平面上设有两个第二螺栓安装孔,所述底座上与第二螺栓安装孔对应位置均设有相对应的第二螺纹孔,所述第二螺栓安装孔内设有第二内六角螺栓,所述第二内六角螺栓下端与第二螺纹孔螺纹连接,将等高块与底座可拆卸固定连接;

37、所述安装法兰上设有多个呈圆周均布的第三螺栓安装孔,所述第一层孔内底面上与第三螺栓安装孔对应位置均设有第三螺纹孔,所述第三螺栓安装孔内设有第三内六角螺栓,所述第三内六角螺栓上端与第三螺纹孔螺纹连接,将芯轴与底座可拆卸固定连接;

38、所述压紧装置还包括支撑块和双头螺杆,所述压板为长方形板,内端前、后两侧倒角,该压板内侧上平面上设有与双头螺杆相配合的腰形槽,所述压板横向中心线与底座横向中心线共线,所述支撑块下端固定连接于底座外侧边,上端面支撑于压板外端下平面上,所述双头螺杆下端螺纹连接于底座上,上端穿过腰形槽,通过平垫和锁紧螺母将压板压紧于工件底板上平面上。

39、相对于现有技术,本发明的有益效果为:

40、1、本发明采用设于同一水平面内的多个呈圆周均布的钢球随着耐磨锥套的上下移动而涨紧/松开工件下端内孔,操作简单快捷,涨紧定位精度高,且钢球与工件内孔为点接触,接触面积大大减小,不会损伤工件内孔;

41、2、本发明通过在底座前侧面设置一切平面与设备工作平台的横向t型槽侧壁平行,可快速校正本专利定位夹紧装置,通过在底座上设置定位插销,可将工件待加工的首孔位置快速定位,装夹工件时无需再校正首孔位置,节省了大量校正时间,大大提高了生产效率,重复精度高。

- 还没有人留言评论。精彩留言会获得点赞!