一种压力容器埋弧焊外焊装置及其外焊方法与流程

本发明涉及一种压力容器埋弧焊外焊装置及其外焊方法,属于埋弧焊外焊。

背景技术:

1、压力容器是现有技术中用于对高压气体或液体进行储存的储存部件,为了保证压力容器在对高压气体和液体进行存储时的稳定性,一般压力容器采用一体成型铸造的方式对压力容器的罐身和罐底进行成型作业,然后将罐身和罐底焊接在一起;而由于罐身和罐底均具有一定厚度,因此现有技术对罐身和罐底之间进行焊接的方式通常采用埋弧焊。埋弧焊是指提前在罐身和罐底的焊接面上加工出坡面,然后使用夹持工装将罐身和罐底固定并对齐在一起,在使用埋弧焊外焊装置中的供料组件在罐身和罐底的焊接处上撒布上一层焊剂层,然后在带动罐身和罐底转动的过程中,再使用焊丝产生电弧对焊剂层的内部进行加热,最终使焊剂熔化将罐身和罐底焊接在一起。

2、而在使用埋弧焊外焊装置对压力容器的罐身和罐底进行焊接过程中,首先因为罐身和罐底均质地较重,现有技术中常采用吊装的方式对罐身和罐底进行移动;而罐身在焊接之前,因为罐身的两端均有开口,所以对于罐身可以进行较为便利的吊装移动;但罐底是具有一定弧形的盘状部件,所以较难对罐底进行稳定的竖直吊装,且较难在对罐底吊装之后,使罐底与罐身之间进行对齐;且在带动罐底和罐身进行同步转动的过程中,由于压力容器的体积普遍较大且外表面较为光滑,通常是采用对罐身和罐底进行底部传动的方式,带动罐身和罐体进行转动,但是对罐身和罐底的底部进行摩擦传动的方式首先会在罐身和罐底翻转过程中产生移动向上的力,容易使罐身和罐底的翻转过程中出现上下颤动的现象,即使使用夹持设备对罐身和罐底向下进行挤压,一方面随着颤动现象的不断发生,容易出现对罐身和罐底夹持不稳的现象,影响焊丝对罐身和罐底之间进行焊接的质量,且使用夹持工装对翻转过程中的罐身和罐底进行过分的夹持,也容易提高罐身和罐底对底部传动设备的作用力。因此,为了解决以上问题,亟待提出一种压力容器埋弧焊外焊装置及其外焊方法。

技术实现思路

1、为解决上述问题,本发明提出了一种压力容器埋弧焊外焊装置及其外焊方法,便于对罐身和罐底进行吊装移动,且在焊接过程中带动罐身和罐底翻转时,保证罐身和罐底翻转稳定。

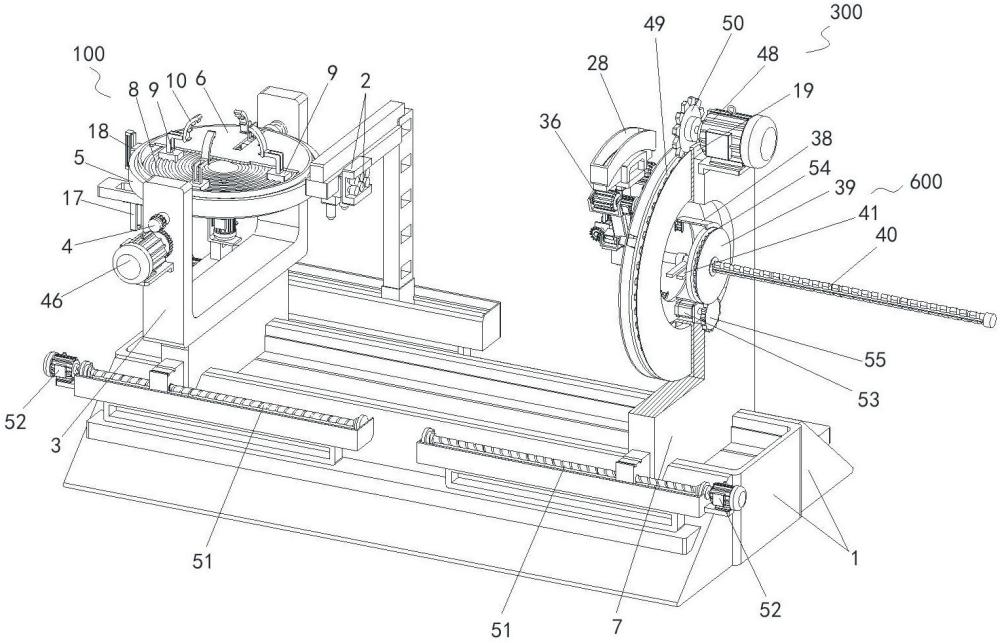

2、本发明的压力容器埋弧焊外焊装置,包括支撑底座;所述支撑底座侧面设置有埋弧焊接设备;还包括:

3、翻转支架,所述翻转支架活动设置于支撑底座一侧;所述翻转支架内转动连接有转动环;所述转动环内活动连接有转动筒体;所述转动筒体上设置有螺纹夹持组件;所述转动环上设置有用于驱动螺纹夹持组件或带动转动筒体转动的驱动组件;

4、移动支架,所述移动支架活动设置于支撑底座另一侧;所述移动支架上设置有螺纹固定组件;

5、转动驱动机构,所述转动驱动机构包括一个伸缩支撑组件和两个翻转驱动组件;两个所述翻转驱动组件转动设置于伸缩支撑组件两侧;所述移动支架上还设置有移动翻转组件。

6、进一步地,所述转动环通过转动轴活动安装于翻转支架上;所述转动轴一端与转动环固定,所述转动轴另一端穿过翻转支架,并与翻转支架活动连接;所述翻转支架外侧还安装有第三驱动电机;所述第三驱动电机的输出轴及对应的转动轴上分别安装有相互啮合的传动齿轮。

7、进一步地,所述螺纹夹持组件包括第一螺纹盘,及与第一螺纹盘螺纹连接的多个第一螺纹座;所述第一螺纹盘转动连接于转动筒体内侧;多个所述第一螺纹座均布于转动筒体上,且与转动筒体滑动连接;每一所述第一螺纹座上均安装有弧形板;所述弧形板的内弧面上固定连接有多个弹性支板。

8、进一步地,所述驱动组件包括固定安装于转动环侧面的滑动板体,及设置于滑动板体上的第一电动缸,及与第一电动缸的输出端固定连接的安装座,及设置于安装座上的第一驱动电机,及与第一驱动电机的输出轴连接的啮合座,及与啮合座外壁啮合的上啮合通筒和下啮合通筒;所述上啮合通筒固定安装于第一螺纹盘底部;所述下啮合通筒固定安装于转动筒体底部;所述上啮合通筒外围设置有铁性环;所述转动筒体内圆周设置有多个电磁件;所述铁性环转动设置于多个电磁件之间。

9、进一步地,所述螺纹固定组件包括固定筒体,及转动连接于固定筒体内部的第二螺纹盘,及与第二螺纹盘螺纹连接的多个第二螺纹座;所述固定筒体固定安装于移动支架上;多个所述第二螺纹座均布于固定筒体上,且与固定筒体滑动连接;每一所述第二螺纹座上均设置有弧形槽体;所述弧形槽体内转动连接有多个转动轮;

10、所述第二螺纹盘与固定筒体之间还设置有转动结构;所述转动结构包括第四驱动电机,及与第四驱动电机的输出轴连接的第一驱动齿轮;所述第四驱动电机设置于固定筒体侧面;所述第二螺纹盘上开设有第一内齿槽;所述第一内齿槽与第一驱动齿轮啮合。

11、进一步地,所述伸缩支撑组件包括支撑件,及安装于支撑件上的第一滑动筒体,及设置于第一滑动筒体内部的第二电动缸,及与第二电动缸的输出端固定连接的滑动支板,及与滑动支板另一端连接的弧形框架;所述滑动支板滑动安装于第一滑动筒体内部;所述弧形框架底部连通有弹性筒体。

12、进一步地,所述翻转驱动组件包括转动件,及与转动件活动连接的转轴,及与转轴通过支座连接的第二滑动筒体,及设置于第二滑动筒体内部的第三电动缸,及与第三电动缸的输出端固定连接的固定滑板,及与固定滑板另一端连接的转动框架,及设置于转动框架外侧的第二驱动电机,及与第二驱动电机的输出轴连接的驱动轮;所述驱动轮转动设置于转动框架内侧;所述固定滑板滑动设置于第二滑动筒体内部;

13、位于两侧的两个所述转轴之间还设置有反向转动结构;所述反向转动结构包括分别设置于两个转轴上的第一锥形齿轮,及与第一锥形齿轮啮合的第二锥形齿轮,及与第二锥形齿轮传动连接的双轴电机;所述双轴电机固定安装于第一滑动筒体上。

14、进一步地,所述移动翻转组件包括安装筒体,及与安装筒体转动连接的传动螺纹套,及与传动螺纹套螺纹连接的移动螺杆,及固定安装于移动螺杆上的翻转框架;所述安装筒体与固定筒体固定连接;所述安装筒体与传动螺纹套之间设置有驱动结构;所述安装筒体内固定连接有滑动条;所述移动螺杆上开设有滑槽;所述滑动条与滑槽滑动连接;所述翻转框架内转动连接有驱动轴;所述驱动轴与支撑件固定连接;

15、所述驱动结构包括第六驱动电机,及与第六驱动电机的输出轴连接的第二驱动齿轮;所述第六驱动电机设置于安装筒体上;所述传动螺纹套上开设有第二内齿槽;所述第二内齿槽与第二驱动齿轮啮合;

16、所述驱动轴与翻转框架之间还设置有翻转驱动结构;所述翻转驱动结构包括第七驱动电机,及与第七驱动电机的输出轴连接的主齿轮,及与主齿轮啮合的副齿轮;所述第七驱动电机设置于翻转框架内侧;所述副齿轮设置于驱动轴端部。

17、本发明的压力容器埋弧焊外焊方法,包括以下步骤:

18、步骤一,固定罐身,将罐身吊装移动到支撑底座的上侧,然后带动移动支架在支撑底座上移动,将罐身的一侧移动到多个弧形槽体之间,通过转动结构带动第二螺纹盘在固定筒体内转动,使多个第二螺纹座在固定筒体内移动,将罐身的一侧固定在多个弧形槽体的多个转动轮之间;

19、步骤二,翻转转动筒体,通过转动轴转动,使转动环和转动筒体跟随转动轴一起转动,使多个弧形板朝向上侧,然后对罐底进行平放着吊装,将罐底吊装到多个弧形板之间;

20、步骤三,固定罐底,启动第一电动缸带动安装座在滑动板体上滑动,使第一驱动电机和啮合座进行纵向移动,使啮合座上升到与第一螺纹盘连接的上啮合通筒内,使啮合座与上啮合通筒的内壁保持啮合;然后启动第一驱动电机,通过啮合座和上啮合通筒的啮合关系,带动第一螺纹盘转动,使多个弧形板上的弹性支板与罐底的外壁接触;再带动转动轴转动,将罐底移动到靠近罐身的一侧,带动翻转支架移动,使罐身和罐底的焊接区域相互对齐;

21、步骤四,移动转动驱动机构,通过翻转驱动结构和驱动轴配合,使第一滑动筒体和第二滑动筒体均与罐身保持平行,通过驱动结构带动传动螺纹套在安装筒体内转动,使移动螺杆在滑动条之间滑动着向罐身内移动,将第一滑动筒体和第二滑动筒体移动到罐身内,并带动驱动轴转动,使第一滑动筒体和第二滑动筒体向上翻转,从而使第一滑动筒体和第二滑动筒体在罐身内保持垂直;

22、步骤五,移动弧形框架,启动第二电动缸推动滑动支板在第一滑动筒体内滑动,使弧形框架与罐身的内壁顶部进行接触;

23、步骤六,移动驱动轮,启动双轴电机带动两个第二锥形齿轮转动,通过第一锥形齿轮和第二锥形齿轮的啮合关系带动转轴在转动件内转动,使第二滑动筒体和支座一起跟随转轴进行翻转,调整第二滑动筒体和驱动轮的位置,根据罐身内径的不同,使驱动轮与罐身内壁的两侧区域进行接触,然后启动第三电动缸带动固定滑板在第二滑动筒体内移动,使驱动轮与罐身的内壁接触;

24、步骤七,埋弧焊接作业,启动第二驱动电机带动驱动轮在转动框架内转动,使驱动轮带动罐身进行翻转转动,并启动第一电动缸带动第一驱动电机和啮合座移动,使啮合座进入到与转动筒体连接的下啮合通筒内,使啮合座与下啮合通筒啮合;再启动第一驱动电机,通过啮合座和下啮合通筒的啮合关系,带动转动筒体在转动环内转动,且罐身和罐底的转动保持同步,然后使用埋弧焊接设备对罐身和罐体进行焊接作业。

25、与现有技术相比,本发明的压力容器埋弧焊外焊装置及其外焊方法,在对罐身和罐底进行吊装移动过程中,能够根据罐身和罐底的吊装特点,对罐身和罐底进行更为安全和便捷的吊装后固定作业,以及在带动罐身和罐底进行翻转焊接过程中,能够有效保证罐身和罐底在翻转过程中保持稳定,避免出现罐身和罐底翻转焊接过程中出现颤动问题。

- 还没有人留言评论。精彩留言会获得点赞!