一种电池箱摩擦焊焊接装置及其方法与流程

本发明涉及焊接,尤其涉及一种电池箱摩擦焊焊接装置及其方法。

背景技术:

1、在对电池箱进行焊接的过程中,经常需要使用到搅拌摩擦焊,搅拌摩擦焊装置可以线性焊接电池箱的多个连接缝隙,能够实现电池箱充分牢固的线性焊缝,但是在焊接之后,焊缝形成的位置及其附近会出现毛刺,而在进行焊接的过程中不便于对飞边进行清理收纳,残留在电池箱表面,当夹具进行二次夹持时,容易对电池箱表面造成磨损,还需要在加工完成之后进行清理,十分不便,另外搅拌摩擦焊焊接过后会留下匙孔,额外的填补匙孔也增加了加工工序,这将增加较多的人工和时间,使得加工效率较低。

2、针对上述问题,本发明文件提出了一种电池箱摩擦焊焊接装置及其方法。

技术实现思路

1、本发明的目的是为了解决在焊接之后,焊缝形成的位置及其附近会出现毛刺,而在进行焊接的过程中不便于对飞边进行清理收纳,残留在电池箱表面,当夹具进行二次夹持时,容易对电池箱表面造成磨损,还需要在加工完成之后进行清理,十分不便,另外搅拌摩擦焊焊接过后会留下匙孔,额外的填补匙孔也增加了加工工序,这将增加较多的人工和时间,使得加工效率较低的缺点,而提出的一种电池箱摩擦焊焊接装置及其方法。

2、为了实现上述目的,本发明采用了如下技术方案:

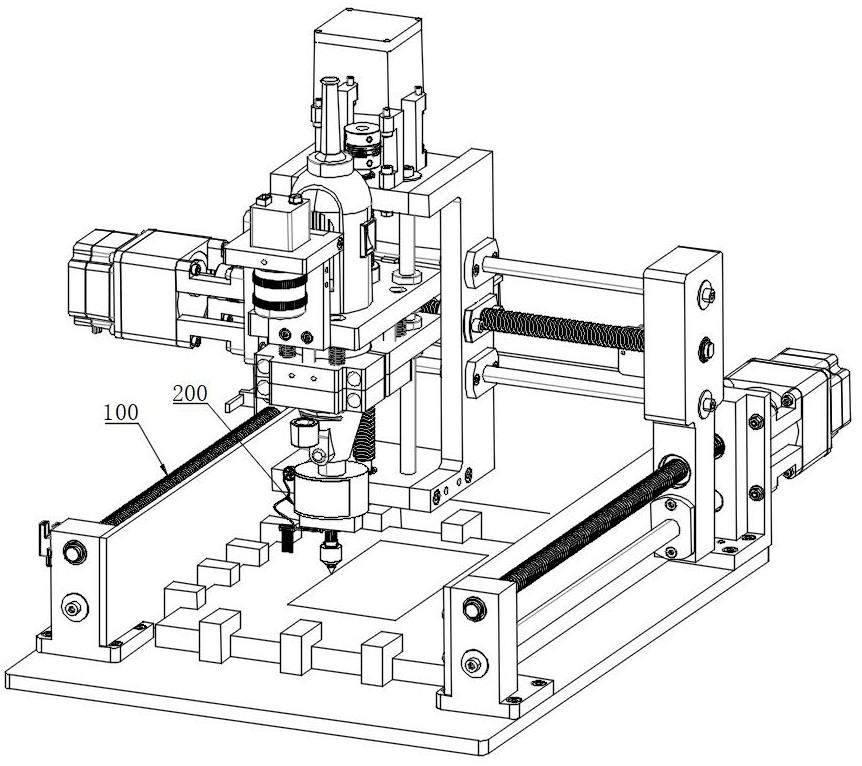

3、一种电池箱摩擦焊焊接装置,包括焊接设备,所述焊接设备上设置有摩擦焊接机构;

4、所述摩擦焊接机构包括回收组件,所述回收组件的下方设置有往复运动组件,所述回收组件的内部设置有驱动组件,所述驱动组件与可拆焊接组件连接,所述驱动组件驱动可拆焊接组件旋转实现焊接作业,驱动组件还与往复运动组件传动,以驱动回流组件中的毛刷摆动进行清理作业,并且回收组件回收焊接料,以供后续进行切割作业;

5、所述可拆焊接组件从回流组件的下方穿出,所述可拆焊接组件上连接有顶升组件,所述可拆焊接组件中贯穿有切割组件,所述可拆焊接组件内部的上方还设置有螺旋条,所述顶升组件通过驱动可拆组件,使螺旋条与切割组件配合实现旋转,达到对焊接料的切割粉碎,并且还实现自动填补匙孔目的。

6、优选的,所述回收组件包括回收箱,所述回收箱与焊接设备的驱动端连接,所述回收箱的内部设置有过滤网,所述回收箱的一侧与回收机连通,所述回收机固定安装在回收箱上,所述回收机还与回收管连通,所述回收管为软管,所述回收管的底端与吸尘部连通,所述吸尘部的下方与毛刷固定连接。

7、优选的,所述往复运动组件包括曲杆,所述曲杆的顶端固定连接有第三齿轮,所述曲杆通过轴承转动安装在回收箱上,所述曲杆设置在活动框中,所述活动框的一侧固定连接有活动条,所述活动条的一端与吸尘部固定连接。

8、优选的,所述活动条的上方固定连接有第二转杆,所述第二转杆通过轴承转动安装在回收箱上。

9、优选的,所述驱动组件包括固定座,所述固定座固定连接在回收箱中,所述固定座的上方固定连接有电机,所述电机的输出轴固定连接有第一齿轮,所述第一齿轮与第二齿轮啮合,所述第二齿轮与第三齿轮啮合;

10、所述第二齿轮的内部固定连接有第三套筒,所述第三套筒通过轴承转动安装在回收箱中。

11、优选的,所述可拆焊接组件包括焊接头,所述焊接头的顶端对接有中段部,所述中段部的内部设置有多个导热片,所述中段部的顶端套设在固定套中,所述中段部通过螺栓安装在固定套中。

12、优选的,所述固定套固定连接在上段部上,所述螺旋条固定连接在上段部中,所述上段部的顶端固定连接有回收盒,所述回收盒位于回收箱中,所述回收盒、上段部和中段部之间连通,所述上段部外固定连接有多个凸边,所述上段部通过凸边滑动在第三套筒和第一套筒中,所述第一套筒通过轴承转动安装在回收箱中。

13、优选的,所述切割组件包括第一转杆,所述第一转杆的上下两端均分别固定连接有上螺旋片和下螺旋片,所述焊接头通过螺栓安装在第一转杆的底端,所述第一转杆的顶端固定连接有刀柱,所述刀柱通过轴承转动安装在过滤网上,所述刀柱外固定连接有多个刀片,所述刀片位于过滤网的上方;

14、所述第一转杆的两侧均固定连接有驱动端,所述驱动端的一端为弧边,且驱动端的弧边滑动连接在螺旋条上。

15、优选的,所述顶升组件包括第二套筒,所述第二套筒固定连接在上段部外,所述第二套筒通过轴承转动安装在连接件上,所述连接件的下方固定连接有电动推杆,所述电动推杆固定安装在回收箱中。

16、一种电池箱摩擦焊焊接装置的使用方法,包括以下步骤:

17、s1、在进行电池箱摩擦焊接时,通过焊接设备操控焊接机构处于电池箱上,此时控制电机驱动第一齿轮旋转,第一齿轮与第二齿轮传动,第二齿轮通过第三套筒驱动上段部旋转,上段部带动中段部旋转,并且上段部还通过螺旋条和驱动端带动第一转杆旋转,第一转杆带动焊接头旋转,则焊接头通过旋转摩擦加热方式对电池箱进行焊接,并且焊接设备驱动焊接头行进进行焊接作业;

18、s2、在进行线性焊接过程,第二齿轮还驱动第三齿轮旋转,第三齿轮带动驱动曲杆旋转,曲杆带动活动框往复运动,使活动框带动活动条进行往复摆动,活动条带动吸尘部和毛刷摆动,使毛刷对焊接残留的毛刺进行清理,此时回收机运行,使焊接后的焊接料回收到回收箱中,由于第一转杆旋转过程还驱动刀柱和刀片旋转,刀片对焊接料进行切割粉碎处理,使切割后的焊接料掉落在回收盒中;

19、s3、在线性焊接完成后,此时控制电动推杆伸长,电动推杆通过连接件带动上段部和中段部向上运动,使中段部与焊接头分离,并且上段部通过螺旋条控制驱动端进行旋转,驱动端带动上螺旋片旋转,上螺旋片将回收盒中切割后的焊接料向下输送到中段部中,在中段部进行高速旋转过程,通过摩擦产生热量对中段部内的焊接料进行加热,使焊接料处于熔融液体状态,此时下螺旋片旋转,将原有中段部剩余的熔融焊接料向下输送到匙孔中,以此完成对焊接留下的匙孔进行填充,填充完毕,再通过焊接设备操控焊接头上升进行下一段的焊接作业。

20、与现有技术相比,本发明提供了一种电池箱摩擦焊焊接装置及其方法,具备以下有益效果:

21、1、该电池箱摩擦焊焊接装置及其方法,通过电机驱动第一齿轮与第二齿轮传动,使上段部通过切割组件驱动焊接头旋转实现对电池箱摩擦焊接作业,并且线性焊接过程,第二齿轮还与第三齿轮传动,使曲杆带动活动框往复运动,使活动条通过第二转杆带动吸尘部实现摆动,以此不仅可增加吸取面积避免焊接料残留,而且通过吸尘部摆动还可带动毛刷实现摆动,毛刷可对焊接后残留的毛刺清理,满足对焊接后的电池箱进行整平处理,提高加工效率,其次配合回收机可对焊接料实现回收的目的,以此避免二次夹持对电池箱造成损伤。

22、2、该电池箱摩擦焊焊接装置及其方法,通过电机驱动第一齿轮与第二齿轮传动,第二齿轮驱动第三套筒带动上段部旋转,使上段部带动中段部旋转,使中段部与电池箱之间产生摩擦起热,而且高速运动热量剧增,从而可对中段部中的焊接料进行加热,使焊接料处于熔融液体状态,然后通过电动推杆控制上段部带动中段部向上脱离焊接头,同时通过螺旋条控制驱动端带动第一转杆旋转,使下螺旋片向下输送熔融状态的焊接料,并顺着焊接头顺利填补在匙孔中,从而可实现自动填充匙孔的目的。

23、3、该电池箱摩擦焊焊接装置及其方法,通过电机驱动第一齿轮与第二齿轮传动,使第二齿轮与第三齿轮传动,以此曲杆通过活动框驱动活动条摆动,使毛刷去除焊接后的毛刺,并且回收机将焊接料回收到回收箱中,由于中段部旋转还可通过螺旋条和驱动端带动第一转杆旋转,使刀片旋转对毛刺进行切割粉碎,使焊接料处于更小颗粒,从而利于后续进行热熔作业,并且上螺旋片可顺利输送焊接料投放到中段部中,再提升组件向上提升上段部和中段部时,使下螺旋片可将熔融的焊接料填充到匙孔中,从而此方式可利用焊接后残留的原料实现匙孔的填充封堵,无需单独进行填充,而且减少物料浪费,降低处理成本。

- 还没有人留言评论。精彩留言会获得点赞!