一种用于铸造毛坯的支撑定位装置的制作方法

本发明涉及铸造毛坯,具体涉及一种用于铸造毛坯的支撑定位装置。

背景技术:

1、铸造毛坯广泛应用于制造业毛坯生产过程中,低成本、高柔性生产是其最大的工艺特点。基于该工艺特点,汽车变速器壳体毛坯成型大量采用铸造工艺技术。但铸造工艺有凸出优点的同时也存在较大的缺点,最典型的为铸造毛坯尺寸一致性差,变形比其他铸造工艺方式更大,这类问题为机械加工中工艺方案的制定造成较大的困扰,具体如下:

2、①机加工过程中采用铸造毛坯较大端面定位,而大端面变形较大,易引起后续其余工序的产品功能结构无法加工完整;

3、②机加工过程中采用铸造毛坯中心孔定位,由于铸造毛坯浇冒口更多在此部位,毛坯较难清理干净,机加工定位精度差,孔系位置需要每件调整,加工效率低;

4、③机加工过程中采用铸造毛坯外形定位,由于非特定部位的毛坯变形较大,毛坯尺寸一致性差,故机加工定位不准确,废品率高;

5、④机加工过程中无法采用卧加单机成线的制造模式,工艺安排复杂,装卸工件时间长,加工效率低。

6、公开号为cn102106061a的中国专利公开了一种用于制造电机的方法以及用于混合动力车辆的电机,其中通过设计铸造工艺制造壳体发泡件,使得在各种预先规定的接口方面实现最大的灵活性。同时,通过使用单独发泡件和粘接工艺,可以实现模块化的变型设计,从而节省制造模具的成本。此外,通过改变环形片的单独发泡件的轴向长度和/或改变轴承盖片的单独发泡件的轴向长度,可以灵活地调整壳体的长度,而不必改变用于制造中间片的单独发泡件的模具。通过使用环形片的单独发泡件,可以实现冷却通道的完整基础几何结构,从而避免可能的故障源。通过这些技术手段,可以提高电机壳体的制造效率和灵活性。但是,该方法在使用时,对壳体的定位不准确、废品率高、加工效率低

技术实现思路

1、为了解决现有技术中现有的机加工设备定位不准确、废品率高、加工效率低的技术问题,本发明提供了一种用于铸造毛坯的支撑定位装置。

2、为了实现上述目的,本发明采用如下技术方案:

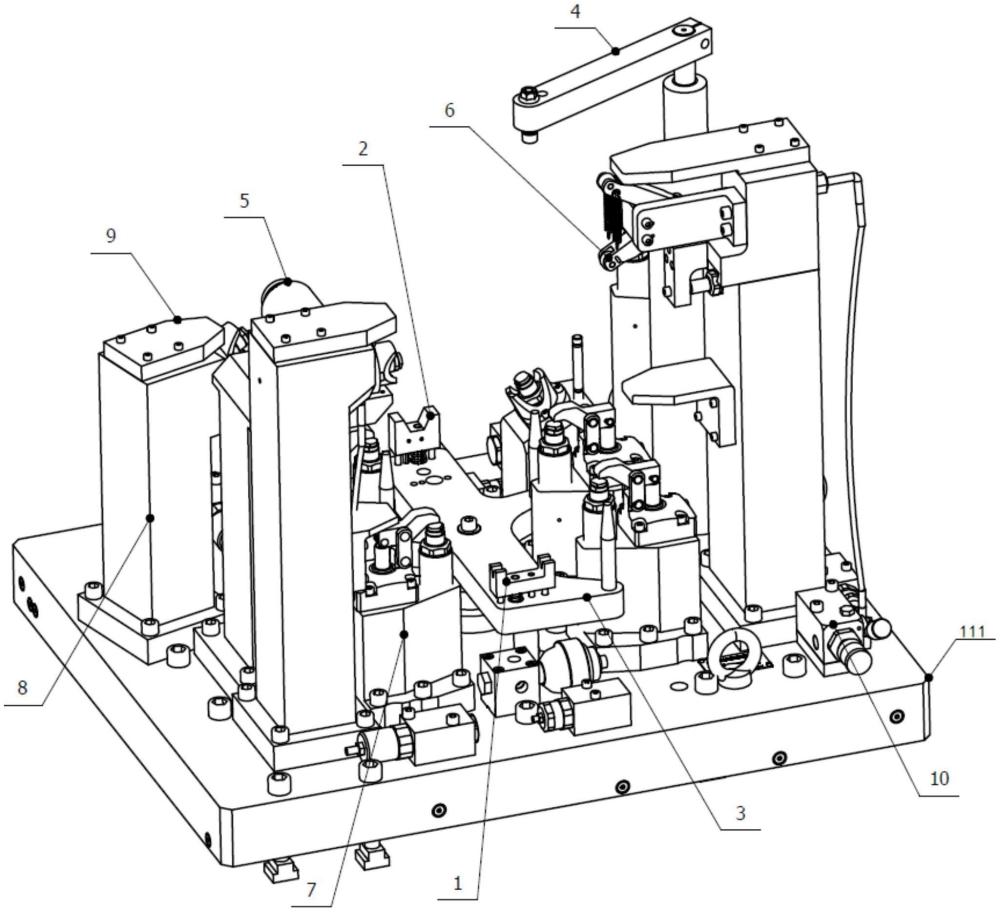

3、一种用于铸造毛坯的支撑定位装置,其特殊之处在于:包括底座和设置在底座上的预定位机构和终定位机构;

4、所述底座用于与加工铸造毛坯的机床工作台连接;

5、所述预定位机构包括轴向预定位模块、径向预定位模块、弹性支撑模块和弹性压缩模块;

6、定义,弹性支撑模块的一侧为左侧,另一侧为右侧;

7、所述弹性支撑模块设置于底座中部,并与底座弹性连接;所述轴向预定位模块和径向预定位模块分别设置在弹性支撑模块上方,分别用于支撑待加工铸造毛坯的底部两端;所述弹性压缩模块设置在弹性支撑模块的右侧前端,用于压制待加工铸造毛坯的前端顶部;

8、所述终定位机构包括径向固定定位模块、扩张式防旋转定位模块和固定支撑夹紧模块;

9、所述径向固定定位模块设置于弹性支撑模块的左侧前端,用于对待加工铸造毛坯进行径向定位;所述扩张式防旋转定位模块设置于弹性支撑模块的右侧中部,用于防止待加工铸造毛坯旋转;所述固定支撑夹紧模块分布于弹性支撑模块的左右两侧,用于支撑夹紧待加工铸造毛坯。

10、进一步地,所述弹性支撑模块包括平行设置在底座上方的预定位支撑板,以及第一导向机构和两个第二导向机构;所述第一导向机构和两个第二导向机构设置在底座和预定位支撑板之间;

11、所述预定位支撑板顶面设有支撑柱;

12、所述第一导向机构包括固定安装在底座上的导向座和固定安装在预定位支撑板底部的导向套,以及第一压缩弹簧和第一导向螺栓;导向套套装在导向座上端,并与导向座间隙配合;所述导向座内设有第一台阶孔,其台阶面向上;所述第一台阶孔内安装有第一导向柱;第一导向柱包括同轴连接的第一小径段和第一大径段;所述第一小径段与第一台阶孔的小孔螺纹连接;所述第一大径段位于第一台阶孔的大孔内;所述第一压缩弹簧套装在第一大径段外壁与第一台阶孔的大孔内壁之间,第一压缩弹簧的上端与导向套内部顶面接触,其下端与第一台阶孔的台阶面接触;所述第一导向螺栓下端与第一导向柱同轴固连,其上端垂直穿设在导向套及预定位支撑板内,并与导向套和预定位支撑板间隙配合;

13、两个所述第二导向机构设置在第一导向机构的两侧;所述第二导向机构包括辅助导向座和辅助第二导向柱;所述辅助导向座固定安装在底座上;所述辅助第二导向柱上端与预定位支撑板垂直固连,其下端与辅助导向座间隙配合。

14、进一步地,所述轴向预定位模块包括轴向预定位矩型座、第二压缩弹簧、第一导向销、第一定位销以及两个第二导向螺栓;

15、所述预定位支撑板上设置有台阶面朝上的第二台阶孔和台阶面朝下的两个第三台阶孔;

16、所述轴向预定位矩型座位于预定位支撑板上方,其矩形槽开口朝上,用于支撑待加工铸造毛坯后端底部;

17、所述第一导向销上端与轴向预定位矩型座固连,其下端穿过第二台阶孔的大孔与第二台阶孔的小孔间隙配合;

18、所述第二压缩弹簧套装在第一导向销外,其上端与轴向预定位矩型座的底面接触,其下端与第二台阶孔的台阶面接触;

19、所述第一定位销上端与轴向预定位矩型座固连,其下端穿设于预定位支撑板内,并与预定位支撑板间隙配合;

20、两个所述第二导向螺栓分别位于第一导向销和第一定位销整体两侧,且分别与两个第三台阶孔对应设置;所述第二导向螺栓的尾部与轴向预定位矩型座固连,其头部与相应第三台阶孔的大孔间隙配合,其中部与相应第三台阶孔的小孔间隙配合。

21、进一步地,所述径向预定位模块包括径向预定位v型座、第二定位销、第三压缩弹簧、第二导向销以及两个第三导向螺栓;

22、所述预定位支撑板上还设置有台阶面朝上的第四台阶孔和台阶面朝下的两个第五台阶孔;

23、所述径向预定位v型座位于预定位支撑板上方,其v型槽开口朝上,用于支撑待加工铸造毛坯前端底部;

24、所述第二导向销上端与径向预定位v型座固连,其下端穿过第四台阶孔的大孔与第四台阶孔的小孔间隙配合;

25、所述第三压缩弹簧套装在第二导向销外,其上端与径向预定位v型座底面接触,其下端与第四台阶孔的台阶面接触;

26、所述第二定位销上端与径向预定位v型座固连,其下端穿设于预定位支撑板内,并与预定位支撑板间隙配合;

27、两个所述第三导向螺栓分别位于第二定位销和第二导向销整体两侧,且分别与两个第五台阶孔对应设置;所述第三导向螺栓的尾部与径向预定位v型座固连,其头部与相应第五台阶孔的大孔间隙配合,其中部与相应第五台阶孔的小孔间隙配合。

28、进一步地,所述弹性压缩模块包括第四压缩弹簧、长旋转臂、旋转缸、旋转缸支撑座以及拧紧螺栓;

29、所述旋转缸支撑座固定安装于底座上;

30、所述旋转缸缸体固定安装于旋转缸支撑座上,其活塞竖直向上;

31、所述长旋转臂一端与旋转缸的活塞垂直固连;

32、所述拧紧螺栓竖直穿设于长旋转臂的另一端上,其中部与长旋转臂间隙配合,其尾部螺母及其头部卡在长旋转臂另一端的上下表面,其头部用于压制待加工铸造毛坯的前端顶部;

33、所述第四压缩弹簧套装在拧紧螺栓中部外侧,其上端与长旋转臂底面抵接,其下端与拧紧螺栓的头部抵接。

34、进一步地,所述径向固定定位模块包括固定安装于底座上的径向固定模块定位座、并列设置于径向固定模块定位座上的推进器支座和径向定位块支座、安装于推进器支座内的第一推进器、安装于径向定位块支座内且与第一推进器同轴设置的推拉组件;

35、所述径向定位块支座内设有其轴线与底座平行且台阶面朝向推进器支座的第六台阶孔;

36、所述推拉组件包括导向块、推拉块以及至少三个径向膨胀滑块;

37、所述导向块包括同轴连接且内孔径相同的第二大径段和第二小径段,其第二大径段安装于第六台阶孔的大孔内,其第二小径段从第六台阶孔的小孔穿出;所述第二大径段和第二小径段的外径分别与第六台阶孔的大孔和小孔间隙配合,且二者之间形成的台阶面能够与第六台阶孔的台阶面配合限位;所述第二小径段端面上盖装有端面盖;

38、所述推拉块沿轴向穿设于导向块内,并与导向块间隙配合;

39、所述径向膨胀滑块一端安装于推拉块的侧壁上,另一端从所述第二小径段的侧壁伸出并与第二小径段间隙配合,用于伸入待加工铸造毛坯上相应径向定位内孔后支撑在待加工铸造毛坯的内壁上;

40、所述第一推进器的作用端与推拉块连接。

41、进一步地,所述径向固定定位模块还包括限位环板、第一推拉杆、调整环板和第五压缩弹簧;

42、所述限位环板安装于所述第二大径段的端面上;

43、所述第一推拉杆的一端与第一推进器的作用端连接,另一端从限位环板的中心孔伸入第二大径段内与推拉块固连;第一推拉杆与限位环板的中心孔之间设有间隙;

44、所述调整环板位于限位环板与第一推进器作用端之间,且螺纹套装在第一推拉杆外,其外径大于限位环板中心孔孔径;

45、所述第五压缩弹簧套装于第一推拉杆外,其一端与调整环板接触,另一端与限位环板接触。

46、进一步地,所述扩张式防旋转定位模块包括设置在底座上的燕尾槽座、可滑动连接于燕尾槽座上方的燕尾槽块、安装于燕尾槽块上的第二推进器和l型导向板、通过第二推拉杆安装于第二推进器作用端的扩张组件、安装在燕尾槽座内的第三推进器,以及l型连接块;

47、所述扩张组件包括上推杆、下推杆以及拉伸弹簧;

48、所述上推杆和下推杆的一端均与第二推拉杆可旋转连接,使得上推杆和下推杆另一端能够开合;上推杆和下推杆的另一端分别安装有滚轮,用于与待加工铸造毛坯上旋转定位基准紧密接触;

49、所述拉伸弹簧两端分别与上推杆和下推杆连接;

50、所述l型导向板一端与燕尾槽块固连,另一端弯折至上推杆和下推杆之间;

51、所述l型连接块一端与燕尾槽块固连,另一端向下弯折并与第三推进器的作用端连接。

52、进一步地,所述固定支撑夹紧模块包括四个低支撑组件和一个高支撑组件;四个所述低支撑组件平均分布于弹性支撑模块的左右两侧;所述高支撑组件安装于弹性支撑模块的右侧;

53、所述低支撑组件包括固定安装于底座上的低支撑座以及安装于低支撑座上的第一连杆式夹紧器;所述第一连杆式夹紧器的作用端朝向待加工铸造毛坯;

54、所述高支撑组件包括固定安装于底座上的高支撑座以及安装于高支撑座上的第二连杆式夹紧器;所述第二连杆式夹紧器的作用端朝向待加工铸造毛坯。

55、进一步地,还包括辅助支撑模块、防磕碰模块和基本液压系统模块;

56、所述辅助支撑模块包括分别安装在底座上的短支撑座、中支撑座和长支撑座,以及安装在短支撑座上的薄防撞筒和分别安装在中支撑座和长支撑座上的两个厚防撞筒;

57、所述短支撑座位于弹性支撑模块的右侧;所述中支撑座和长支撑座位于弹性支撑模块的左侧;所述薄防撞筒和厚防撞筒的防撞端均朝向待加工铸造毛坯;

58、所述防磕碰模块包括作用端均朝向待加工铸造毛坯的一号防磕碰板、二号防磕碰板、三号防磕碰板、四号防磕碰板和五号防磕碰板;所述一号防磕碰板安装于中支撑座上端;所述二号防磕碰板安装于长支撑座顶部;所述三号防磕碰板安装于燕尾槽块上端;所述四号防磕碰板安装于燕尾槽座上;所述五号防磕碰板安装于长支撑座中部;

59、所述基本液压系统模块用于分别向旋转缸、第一推进器、第二推进器、第三推进器、第一连杆式夹紧器、第二连杆式夹紧器提供液压动力。

60、本发明的有益效果:

61、1、本发明提供的一种用于铸造毛坯的支撑定位装置,可实现铸造毛坯卧式加工中心加工单机成线,可有效降低加工时间,提升工作效率,同时该工艺方式的可为生产安排提供灵活性。

62、2、本发明提供的一种用于铸造毛坯的支撑定位装置,定位中采用预定位结构与终定位结构相结合的方式,其中预定位实现铸造毛坯的第一步定位,可为铸造毛坯终定位提供基础的空间位置,终定位实现铸造毛坯的最终精准定位,该定位方式可消除对铸造毛坯定位效果的影响。

63、3、本发明提供的用于铸造毛坯的支撑定位装置,预定位结构中采用双矩形支撑和v型支撑,能够避免单侧外形定位引起的中心偏差,即对中性好。

64、4、本发明提供的一种用于铸造毛坯的支撑定位装置,终定位采用三点外涨定位与上下定位杆八字可移动定位,并采用液压缸驱动,不仅可实现高精度的终定位,而且能够提高系统高度,减小加工引起的震动。

65、5、本发明提供的一种用于铸造毛坯的支撑定位装置,整套支撑定位装置为液压驱动形式,夹紧力稳定可靠,易实现产线全自动化改造。

- 还没有人留言评论。精彩留言会获得点赞!