一种实现自动焊送丝的往复送丝机构及送丝装置的制作方法

本发明涉及焊接,具体为一种实现自动焊送丝的往复送丝机构及送丝装置。

背景技术:

1、焊接是使金属实现高强度连接的一种熔接技术,它以诸如电弧、激光、等离子、摩擦等方式产生足量热能,并传导到母材焊缝,使焊缝两侧金属和填充金属熔融而形成熔池,在经过一定的冶金反应过程(质量传递、热量传递)后,熔池金属冷却析晶、重塑固化而完成牢固永久连接。随着焊接应用领域的不断扩展,焊接要求越来越多地呈现出多样性的特点,例如焊缝外观、焊缝密封性、母材烧损、厚板内裂纹以及薄板变形甚至熔透等等,无疑都需要对焊接金属的过渡和焊接热能发生过程与相关工艺因素(例如弧压、电流及送丝等)进行耦合程度上的调整。

2、在焊接技术的研究与焊接实践的发展过程中,除传统的弧压和焊接电流调节之外,送丝过程对焊接工艺影响的认知也在逐步深入,逐渐形成恒速送丝、脉动送丝和往复送丝三种主体形式,通过图1可以直观了解其不同特点。如图1(a)所示,早期的送丝控制主要着眼于将焊丝恒速、连续、平稳地送向焊缝熔池方向,并以适当的送丝速度对熔池进行辅助控制;这种恒速连续送丝的方式可实现最大熔敷率,焊缝均匀光滑,缺点是对于无飞溅熔滴过渡的控制方面灵活度不足。脉动送丝是一种速度可变的送丝工艺,如图1(b)所示,它可在工作期间以双速连续地交替变化送丝;当其中一个速度降为0时,即演化成在“送丝”-“停丝”之间连续变化,当其中一个速度降为负值(反方向)时,即演化成推拉式送丝连续变化。这种变速脉动送丝方式可以模拟出手工运丝一样的效果,在送丝和退丝之间变化,丰富了控制熔滴过渡的手段。图1(c)所示为往复送丝的原理,它是在恒速送丝的基础上,叠加了一个焊丝“进-退”的动态往复动作。由于其优越的性能体现,在现代焊接实践中应用越来越多。例如在需要有效控制热输入量(如薄板/超薄板焊接)、熔池敏感的强制焊接位置(如立向上/下焊位)、增材制造等焊接应用中,单纯依靠弧压/电流的调节可能无法达成理想的效果,而加入一个送丝速度和方向变化产生外力可改进熔滴过渡,实现对熔池更精细有效的控制。

3、在送丝机构中,传统的送丝机构为仅仅能够实现焊丝的恒速送丝,如四辊送丝机构,在专利公开号为cn205437414u所公开的一种送丝机构,其公开的就是四辊送丝机构,通过送丝电机驱动四轮传动,实现焊丝的平稳输送,其实现了恒速连续送丝,但是对于无飞溅熔滴过渡的控制方面灵活度不足。而目前实现动态往复送丝的方式,部分是将安装了送丝机构的载板,通过线性摆动来实现,主要应用于手工焊。这种方式存在着一些弊端,例如,在一些应用设备中,送丝机构整体都需要在工作期间处于抖动状态,一定程度上会影响送丝设备的可靠性甚至使用寿命;而且送丝机构设备整体不断往复,从节能角度看也是一种浪费。还有一些是通过在送丝机构上加装双向电机来实现。但在送丝换向时,需要特种电机来克服送丝机构部件的惯性,容易造成电机过温。凡此种种,都凸显出改进往复送丝机构和方法的必要性。

技术实现思路

1、本发明的目的在于提供一种实现自动焊送丝的往复送丝机构及送丝装置,就背景技术所提出的送丝方式对焊接的影响进行可行的优化,针对动态往复送丝实现的方式,基于现有四辊送丝机构提供简单易行的革新,以弥补其在焊接中存在的不足,解决背景技术中提出的问题。

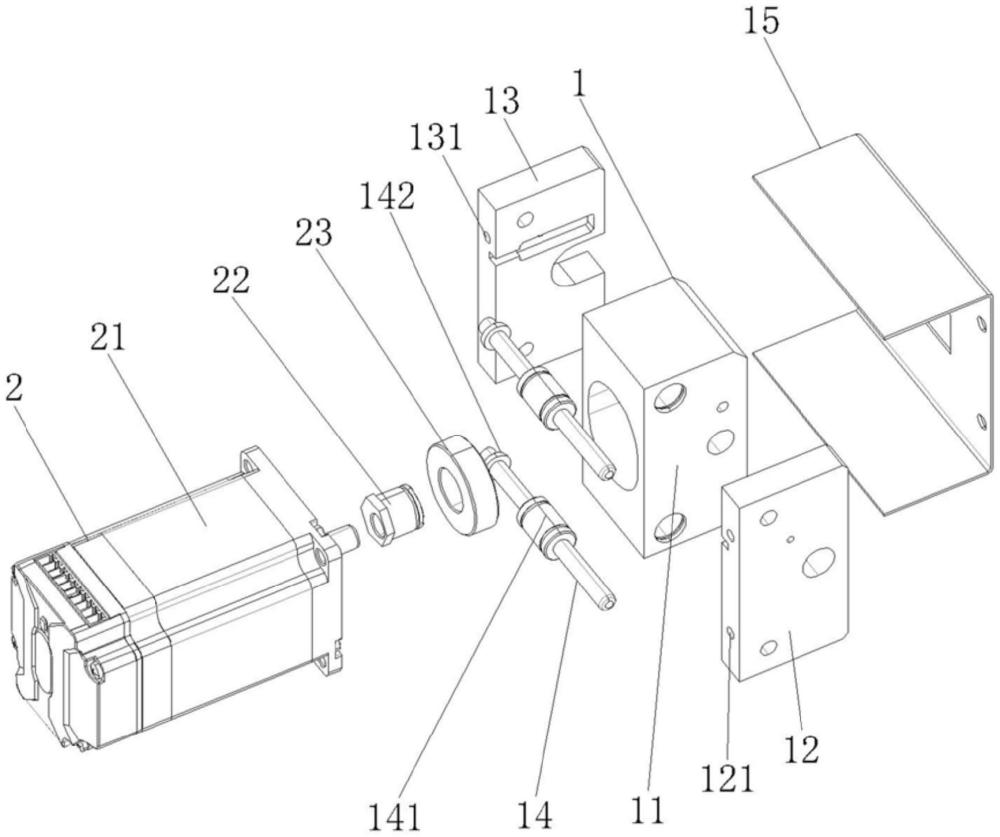

2、为实现上述目的,本发明提供如下技术方案:一种实现自动焊送丝的往复送丝机构,包括往复滑动结构和动力驱动结构,所述往复滑动结构包含往复滑块,所述往复滑块的左侧设有第一固定座,所述往复滑块的右侧设有第二固定座,所述第一固定座与第二固定座之间连接有两根滑动导杆,两根所述滑动导杆分别水平穿设于往复滑块的上下两端,所述往复滑块的后侧面上设有上下设置的腰形盲孔,所述往复滑块上设有用于导丝管安装的左右贯穿的第一通孔,所述动力驱动结构设置于往复滑动结构的后侧,所述动力驱动结构包含电机组件、偏心轮和偏心轮轴承,所述偏心轮安装于电机组件的输出轴端,所述偏心轮轴承套设于偏心轮上,所述偏心轮轴承插设于腰形盲孔内。

3、进一步优选,所述往复滑块上下两端分别设有一个用于滑动导杆穿过的台阶孔,便于滑动导杆的安装;且台阶孔设置于往复滑块的上下两端,保证往复滑块的往复运动平稳;所述往复滑块的前侧设有至少一个与第一通孔连通的第一固定螺孔,用于对穿入到第一通孔内的导丝管的固定。

4、进一步优选,所述第一固定座上设有配合台阶孔的两个第一导杆过孔,所述第二固定座上设有配合台阶孔的两个第二导杆过孔,所述第一导杆过孔和第二导杆过孔用于两根滑动导杆的安装。

5、进一步优选,所述第一通孔设置于往复滑块的中部,加强导丝管的往复运动平稳;所述第一固定座上设有配合第一通孔的第二通孔,所述第二固定座上设有配合第一通孔的u型槽,所述u型槽的开口向前,所述第二通孔和u型槽方便导丝管的穿设,同时保证导丝管的直线设置,保证送丝顺畅。

6、进一步优选,所述第一固定座的靠近往复滑块的侧面设有第一限位槽,所述第二固定座的靠近往复滑块的侧面设有与第一限位槽相呼应的第二限位槽,所述第一限位槽和第二限位槽均用于位置传感器的安装。

7、进一步优选,所述第一限位槽和第二限位槽的开口均向后设置,便于位置传感器的安装;所述第一限位槽内设有第二固定螺孔,用于连接螺钉对第一限位槽内安装的位置传感器的固定;所述第二限位槽内设有第三固定螺孔,用于连接螺钉对第二限位槽内安装的位置传感器的固定;所述第一固定座的后侧设有若干个第一装配螺孔,用于第一固定座在送丝装置内通过螺钉安装固定;所述第一固定座的前侧设有若干个第二装配螺孔,用于连接螺钉,实现第一固定座与防护钣金间通过螺钉连接;所述第二固定座的后侧设有若干个第三装配螺孔,用于第二固定座在送丝装置内通过螺钉安装固定;所述第二固定座的前侧设有若干个第四装配螺孔,用于第二固定座与防护钣金间通过螺钉连接。

8、进一步优选,所述往复滑块、第一固定座和第二固定座的前侧盖设有防护钣金,所述防护钣金呈匚字形,其竖向侧面上设有配合第二装配螺孔和第四装配螺孔的若干个安装孔,所述防护钣金的竖向侧面还设有避让孔。所述防护钣金能够对往复滑块、第一固定座和第二固定座形成半包围的保护结构,所述安装孔用于防护钣金与第一固定座、第二固定座的连接,所述避让孔用于螺钉的安装避让,方便螺钉与第一固定螺孔螺接,实现对第一通孔内安装的导丝管的固定。

9、进一步优选,所述滑动导杆与往复滑块之间设有直线轴承,便于往复滑块的左右顺畅滑动;所述滑动导杆的一端设有挡圈,用于滑动导杆的安装限位。

10、进一步优选,所述偏心轮上沿其轴线方向设有偏心轴孔,所述偏心轮的靠近电机组件端设有限位凸沿,所述偏心轮的侧面设有与偏心轴孔相连通的第四固定螺孔。所述偏心轴孔用于电机组件的输出轴的插入,并通过第四固定螺孔连接螺钉实现加固,所述限位涂油用于偏心轮轴承的安装限位。

11、本发明还提供了一种实现自动焊送丝的送丝装置,基于实现自动焊送丝的往复送丝机构,还包括四辊送丝机构,所述四辊送丝机构设置于往复送丝机构的左侧,所述往复送丝机构和四辊送丝机构连接有人机交互系统。通过在四辊送丝机构的基础上叠加往复送丝机构,实现对焊丝的动态往复输送,实现模拟手工运丝的效果,能够有效改进熔滴过渡,实现对熔池更精细有效的控制,通过人机交互系统实现对往复送丝机构、四辊送丝机构的启停控制。

12、有益效果:本发明的实现自动焊送丝的往复送丝机构及送丝装置,通过动力驱动结构驱动往复滑动结构动作,实现带动导丝管作线性往复运动,具体为通过电机组件驱动偏心轮作偏心运动,带动往复滑块作左右线性往复运动,实现带动导丝管往复送丝的目的;实现自动焊送丝的送丝装置通过将四辊送丝机构和往复送丝机构相配合,实现焊丝传输路径长度的改变,提高焊丝输送往复频率,达到提升焊接效果的目的;相比其他往复送丝的实现方式,该装置结构简单,运行稳定可靠,切实保障了焊接工艺的稳定性;借助于送丝速度和方向变化,可改进熔滴过渡,从而有效控制焊接热输入,对于薄板焊接、全位置焊和增材制造等焊接应用可实现理想效果;可模拟手工焊接的送丝方式,即便是气保焊也能焊出氩弧焊的焊缝外观。

- 还没有人留言评论。精彩留言会获得点赞!