一种多孔式大端部组焊翻转工装及其制造方法与流程

本发明涉及机车生产制造,具体而言,尤其涉及一种多孔式大端部组焊翻转工装及其制造方法。

背景技术:

1、碳钢机车底架可分三段进行制造,即前端、中部、后端,将前端和后端统称为大端部,大端部一般分为边梁式大端部和中梁式大端部,边梁式大端部主要由大端部边梁、小端部装配、旁承装配、连接梁等组成,中梁式大端部主要由中梁、小端部装配、旁承座、横梁等组成,其中大端部组焊后的旁承孔的位置度、两个旁承座的平面度、旁承座横向心线与端部上的牵引拉杆座横向心线水平距离、左右边梁组焊后所形成的外形尺寸等尤为重要,直接影响着底架的组焊质量。

2、目前机车组焊行业大量使用t形槽平台与多孔平台来实现产品的柔性化生产,这两种平台目前主要存在以下问题:

3、1.t形槽平台可满足夹具的多位置连接要求,然而不具有定位功能,更无法做到快速重复定位;t形槽平台制造成本高,尤其t形槽需要大量的机加工;铸铁式t形槽平台由于重量太重一般不用于翻转组焊,尤其不用于大型翻转工装上;在低碳钢焊接平台上机加工t形槽而形成的平台虽然可以用于翻转组焊,但因为是非中空结构,重量依然很重,一般只用于中小型翻转组焊,且因为是非中空结构无法完成需要反面组焊的产品,很多产品都需要从平台反面进行工件的安装、焊接,平台中须有大量的贯穿式空间;在低碳钢焊接平台上机加工t形槽成本更高,因为焊接平台材料相较于铸铁材料偏软,加工速度更慢,工时费更高。

4、2.多孔平台具有定位功能,然而是通过保证所有孔之间的高精确的位置度来实现柔性化定位功能的,与多孔平台连接的定位装置更需要提前设计加工好至少两个定位孔(定位装置两个定位孔之间尺寸须与多孔平台相应的两个定位孔之间尺寸一致,且精度须保证)才能满足柔性化定位要求,定位装置上用于产品的定位基准更需要与其上的定位孔的空间位置度精准;中空式多孔平台是由多个多孔梁连接而成,每个多孔梁上平面、两端面、两个侧面都须精确机加工且须保证组装后的跨梁之间的孔的位置度,对于组装精度和机加工精度要求非常高,容错率非常低,同样尺寸型号的多孔梁须保证尺寸完全一致才能保证通用性;中空式多孔平台每次换型都需要将所有多孔梁拆卸重新按新型号组装,多孔梁之间需要准确对孔装入定位销保证平面度,切换时间非常长;用于翻转焊接的多孔梁一般为槽钢形式以便于螺丝螺母安装时的上紧空间,所以刚性不足不利于大型产品的组焊,螺丝螺母的上紧方式相较于t形槽形式更繁琐;中空式多孔平台一般只用于小型翻转焊接工装上(例如小端部装配,小式箱型梁等),用于大端部这种大型工装制造成本巨大,刚性很难保证,刚性保证不了也就失去了多孔定位的意义,目前未有大型工装使用多孔平台的先例;非中空式多孔平台由于中部全封闭且一般坐于地面上所以刚性更好,然后不适用于需要反面安装工件并进行焊接的产品

5、3.目前未有多孔平台或t形槽平台用于大端部翻转柔性化组焊的先例。

技术实现思路

1、根据上述提出的目前已知未来可能适用于大端部翻转组焊的这种大型工装的柔性化中空式多孔平台及其定位装置具有高昂的机加工成本、低的加工容错率、组装精度难以达到、刚性难以达到、平台换型切换时间长等缺点导致此技术实用性低、应用难度高;而柔性化t形槽平台具有无法准确重复定位、t形槽加工成本高、未有中空柔性化结构形式运用等技术问题,而提供一种多孔式大端部组焊翻转工装及其制造方法。本发明主要利用多处定位孔的设置,使得本发明部件可在此中空移动式多孔平台上实现快速重复定位,定位成本低、定位容错率高、定位难度低、实用性强。

2、本发明采用的技术手段如下:

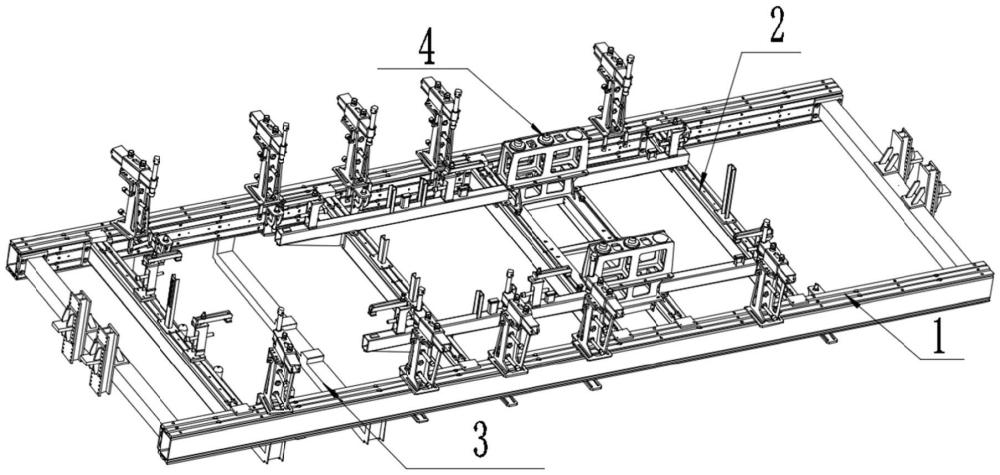

3、一种多孔式大端部组焊翻转工装,包括矩形框架、两根移动梁、牵引拉杆座定位梁和旁承定位座;

4、所述矩形框架包括相连的两个边梁和两个端梁,所述边梁的上侧、下侧和另一根边梁的一侧设置有t形槽;

5、所述移动梁竖向设置,所述移动梁的两端分别与矩形框架的两个边梁相连;

6、所述牵引拉杆座定位梁竖向设置,所述牵引拉杆座定位梁的两端分别与矩形框架的两个边梁相连;

7、所述旁承定位座设置于两根移动梁上并与两根移动梁相连。

8、进一步地,所述边梁包括边梁矩形管、边梁盖板和边梁底板,所述边梁矩形管为空心矩形管状结构;所述边梁矩形管的顶部外侧、底部外侧、靠近另一根边梁矩形管的一部外侧各连接有一层边梁底板,所述边梁底板的外侧连接有一层边梁盖板;所述边梁底板的横向方向上开设有若干条尺寸相同、间距相等的第一长条孔,所述边梁底板的两端和中部竖向设置有若干排第一工艺拉筋,所述第一工艺拉筋连接第一长条孔的竖向两边;所述边梁盖板的横向方向上开设有若干条尺寸相同、间距相等的第二长条孔,所述边梁盖板的横向方向上开设有若干行塞焊孔,所述边梁盖板通过塞焊孔与边梁底板进行塞焊连接,所述第一长条孔的间距小于第二长条孔的间距,每一条第一长条孔的横向轴心都对应一条第二长条孔的横向轴心,同轴心的第一长条孔和第二长条孔组成t形槽,所述边梁盖板的两端和中部竖向设置有若干排第二工艺拉筋,所述第二工艺拉筋连接第二长条孔的竖向两边;在所述边梁矩形管的顶部外侧、底部外侧的边梁盖板中,在最靠近另一侧边梁的一行塞焊孔,每两个相邻的塞焊孔之间设置有一个定位孔。

9、进一步地,所述移动梁包括移动梁矩形管、移动梁底板、移动梁盖板和l形板;

10、所述移动梁矩形管为空心矩形管状结构;所述移动梁矩形管的顶部外侧连接有一层移动梁底板,所述移动梁底板的外侧连接有一层移动梁盖板,所述移动梁矩形管的两端各连接有一个l形板,所述l形板包括与移动梁矩形管相连的长边板,所述长边板的上部连接有短边板;所述移动梁底板的横向方向上开设有若干条尺寸相同、间距相等的第三长条孔,所述移动梁底板的两端和中部竖向设置有若干排第三工艺拉筋,所述第三工艺拉筋连接第三长条孔的竖向两边;所述移动梁盖板的横向方向上开设有若干条尺寸相同、间距相等的第四长条孔,所述移动梁盖板的横向方向上开设有若干行塞焊孔,所述移动梁盖板通过塞焊孔与移动梁底板进行塞焊连接,所述第三长条孔的间距小于第四长条孔的间距,每一条第三长条孔的横向轴心都对应一条第四长条孔的横向轴心,同轴心的第三长条孔和第四长条孔组成t形槽,所述移动梁盖板的两端和中部竖向设置有若干排第四工艺拉筋,所述第四工艺拉筋连接第四长条孔的竖向两边;在移动梁盖板中轴线处的一行塞焊孔,每两个相邻的塞焊孔之间设置有一个定位孔。

11、本发明还提供了一种多孔式大端部组焊翻转工装的制造方法,用于制造上述任意一项多孔式大端部组焊翻转工装,包括如下步骤:

12、s1、矩形框架制造:

13、s11、边梁底板制造:进行数控等离子火焰气割对底板进行备料,将一个底板分为两个并联的子底板进行火焰气割,两个并联子底板之间设置有第一工艺拉筋;在底板组装焊接前,将两个并联子底板之间的第一工艺拉筋气割掉以形成两张子底板;

14、s12、边梁盖板制造:进行数控等离子火焰气割对盖板进行备料,将一个盖板分为两个并联的子盖板进行火焰气割,两个并联子盖板之间设置有第二工艺拉筋;在盖板组装焊接前,将两个并联子盖板之间的第二工艺拉筋切割掉以形成两张子盖板,利用摇臂钻采用划线钻孔沿横向方向对两张子盖板加工出若干距离相等的定位孔;

15、s13、边梁焊接:分别将两张子底板在边梁矩形管的侧面对称平铺成边梁底板并施加定位焊;为减少焊接变形,沿横向方向施加断续焊;为防止t形槽螺母无法装入t形槽内,t形槽内焊角高度小于t形槽螺母倒角高度,待全部焊接完成后将边梁底板中的第一工艺拉筋气割掉,检查侧底板焊角是否超高,是否有焊渣溶于t形槽内并进行修补;

16、分别将两张子盖板在边梁底板上对称平铺成边梁盖板并在靠近第二工艺拉筋一侧的一竖排塞焊孔内施加定位焊以代替第二工艺拉筋的作用,将t形槽螺母装入t形槽内并沿横向全程滑动,无问题后对边梁盖板进行塞焊,如一旦出现不顺畅或无法滑动情况则利用工艺拉筋按原位置重新连接第二长条孔的竖向两边并将边梁子盖板拆卸掉,检查侧底板焊角是否超高,是否有焊渣溶于t形槽内并进行修补,修补完成后重新安装子盖板并在靠近工艺拉筋一侧的一竖排塞焊孔内施加定位焊,将工艺拉筋全部气割掉,将t形槽螺母装入t形槽内并沿横向全程滑动,无问题后对边梁盖板进行塞焊;

17、s14、矩形框架组装:将两根边梁,两根端梁组焊成为矩形框架,边梁对称布置;

18、s2、移动梁制造:每个短边板气割有两个长条孔,每个长边板气割有四个长条孔;其中一个短边板划钻出一个定位孔;移动梁左右两个短边板下面与边梁上面贴合,利用螺丝与t形槽螺母将短边板与边梁连接,利用螺丝与t形槽螺母将移动梁左右两个长边板与边梁侧面相连接;移动梁两个长边板外面距离小于两个边梁内侧距离;

19、s3、移动梁与矩形框架连接:移动梁一端的l形板上的定位孔与一个边梁顶部的定位孔重合定位,此时移动梁仅可绕定位孔旋转;定位l板由定位l板长边板与定位l板短边板组成,定位l板短边板上加工有定位l板定位孔,先将定位l板短边板通过定位l板定位孔与另一个边梁顶部的定位孔重合定位,再将定位l板长边板与边梁侧面贴合并通过螺丝与t形槽螺母连接,将定位l板短边板与定位l板长边板焊接成为一体;将移动梁绕定位孔旋转并与定位l板一侧相接触,上紧移动梁螺丝;此时移动梁由两个定位孔和一个定位l板完成定位;

20、s4、旁承定位座与牵引拉杆座定位梁连接定位:

21、旁承定位座利用火焰气割在其下座上加工出三个旁承定位座气割孔,旁承定位座气割孔的孔径大于移动梁上的定位孔,旁承定位座位置确定后保证选取的移动梁的三个定位孔被包含在三个旁承定位座气割孔内;

22、牵引拉杆座定位梁两端利用火焰气割各加工出一个牵引拉杆座定位梁气割孔,牵引拉杆座定位梁气割孔的孔径大于边梁上的定位孔;待旁承定位座与牵引拉杆座定位梁位置确定后,将提前插入定位环中的定位销分别插入移动梁的三个定位孔中,此时定位环与旁承定位座的下座互相贴合,将三个定位环与下座相互焊接成为一体,将压板置于定位销上,利用螺丝连接压板与定位环并紧紧压住定位销,此时旁承定位座与移动梁由三个定位销完成了定位;

23、s5、旁承定位座制造:将旁承定位座分为一个下座和二个上座进行制造,每个上座上安装有两个旁承定位销,下座不需要进行机加工,每个上座进行机加工以保证每个上座的两个旁承定位销安装后的最终位置度及上座上下平面的平面度、平行度,下座火焰气割有长条孔,三个气割孔,长条孔用以与移动梁上的t形槽螺母连接,三个气割孔用以插入三个定位销;将下座与安装定位后的两个移动梁相互连接,位置调整确定后上紧螺丝与t形槽螺母,安装定位环、定位销,将定位环与下座焊接,下座完全定位安装完成;将两个上座分别置于下座两端上,将样板插入四个旁承定位销中,样板为以长方形机加工板,加工有与四个旁承定位销对应的四个圆孔;利用水平仪对两个上座进行调平,调平完成后将上座和下座进行焊接;

24、s6、移动梁与矩形框架重复定位连接:每根移动梁、定位l板须做标记以示区分,移动梁、定位l板利用的具体定位孔需进行记录,拆卸移动梁和定位l板,移动梁按s3方法可横向更换位置用于其它车型,工装需要恢复前一车型时,按标记将移动梁和定位l板恢复原位置并利用原定位孔连接定位;

25、s7、旁承定位座与牵引拉杆座定位梁重复连接定位:按s4将旁承定位座与原移动梁利用原定位孔重复连接定位,按s4将牵引拉杆座定位梁与原边梁梁利用原定位孔重复连接定位。

26、较现有技术相比,本发明具有以下优点:

27、本发明极大的降低了t形槽的制造成本;

28、本发明实现了大型中空移动式多孔平台的制造和实际使用,通用性强、制造成本低、制造难度低、制造容错率高,实用性强;

29、本发明的工装关键部件可在此中空移动式多孔平台上实现快速重复定位,定位成本低、定位容错率高、定位难度低、实用性强;

30、本发明实现了不同车型大端部组焊工装的快速切换,提高了生产效率;

31、本发明的激光追踪仪的使用极大的提高了工装制造精度,降低了制造成本,提高了大型工装的重复定位能力和容错能力。

- 还没有人留言评论。精彩留言会获得点赞!