一种干式变压器生产定位工装的制作方法

本发明涉及干式变压器生产,具体为一种干式变压器生产定位工装。

背景技术:

1、干式变压器是指铁芯和绕组不浸渍在绝缘油中的变压器,广泛用于局部照明、高层建筑、机场、码头cnc机械设备等,干式变压器主要分为开启式、封闭式、浇注式三种形式,干式变压器安全、防火、无污染、机械强度高、抗短路能力强、局部放电小、热稳定性好、可靠性高、使用寿命长,干式变压器箱体加工时需对其表面各端角处进行钻孔,进而在加工时就需要用到定位工装。

2、查询现有技术“公告号:cn220295922u具体为一种干式变压器箱体加工用钻孔工装,包括加工台,所述加工台的前侧固定安装有挡料座,所述加工台的后侧固定安装有电动推杆,所述电动推杆的伸缩端固定安装有夹料座,所述加工台的上端通过装配架固定安装有伸缩气缸,所述伸缩气缸的伸缩端通过装配块固定安装有升降架,所述升降架的上端中间固定安装有电机,所述电机的驱动端固定连接有传动轴,所述传动轴的表面固定套接有传动齿环,所述升降架的底侧四端均设置有钻头,通过使得各个钻头分别对干式变压器箱体表面各端角处进行同步钻孔,有利于简化干式变压器箱体的钻孔加工操作,提高干式变压器箱体的钻孔工作效率”。

3、基于上述专利的检索,以及结合现有技术中的设备发现,上述设备在应用时,虽然可以解决现有的干式变压器箱体钻孔设备在使用过程中,通过将干式变压器箱体移动调整位置,依次对干式变压器箱体表面各端角处进行钻孔,导致干式变压器箱体的钻孔加工操作较为繁琐的问题。

4、在实际加工过程中,仍然存在以下技术问题:第一,现有技术干式变压器的规格型号系列产品多种多样,尺寸大小不一,也即是箱体的钻孔点有所不同,而上述现有技术的钻孔结构只能针对单一型号箱体的四角钻孔,无法实现多种型号规格变压器产品箱体的适应性钻孔加工作业,存在较大的局限性。而当干式变压器更换系列型号进行箱体加工时,需要更换相应的钻孔结构整体才能实现,也即是用户需要储备多套钻孔结构,大大增加了生产成本,同时更换也是费时费力,严重耽误了干式变压器生产加工的作业效率;同时进一步分析,钻杆的钻孔作业受钻杆材料和钻杆温度的影响较大,钻杆在长时间持续的箱体钻孔作业中会逐渐升温,当钻杆继续在高温下进行箱体钻孔作业时,很容易出现“脆性”,也即是折断,导致钻杆使用寿命下降,进而也耽误干式变压器生产加工整体的进度。第二:现有技术干式变压器生产加工时,箱体不一定是规则的,比如xts-ml-120型干式变压器箱体的不规则面上也需要进行钻孔,但是采用传统的竖直结构的钻孔作业是很难实现的,主要是定位难。同时常规的干式变压器箱体表面端角钻孔后需要对箱体进行拆卸然后更换定位安装角度才能进行其他面的钻孔加工,而且多数是侧面一个孔位,这就造成干式变压器生产钻孔加工作业操作费时费力。第三:上述现有技术的干式变压器生产定位工装,虽然在一定程度上提高了钻孔效率,但是由于会产生打孔废屑,上述现有技术的干式变压器生产定位工装并未配备辅助清理结构,导致工位废屑到处都是,因此,工作人员在每次干式变压器生产钻孔工序加工完成后都需要手动清理,这无疑增加了他们的工作时长并导致过度劳累,同时废屑不便清理干净也会造成皮肤损伤,为此我们需要一种干式变压器生产定位工装。

技术实现思路

1、为了解决上述存在的现有技术干式变压器生产定位工装使用的缺点和不足之处,本发明提供一种结构设计合理,可针对不同尺寸大小和规格型号的箱体进行四角打孔作业,同时对钻杆有效降温,起到良好的防护安全效果,实现打孔废屑的自动化清理清洁,提高干式变压器生产加工作业效率的干式变压器生产定位工装。

2、为实现上述目的,本发明提供如下技术方案:

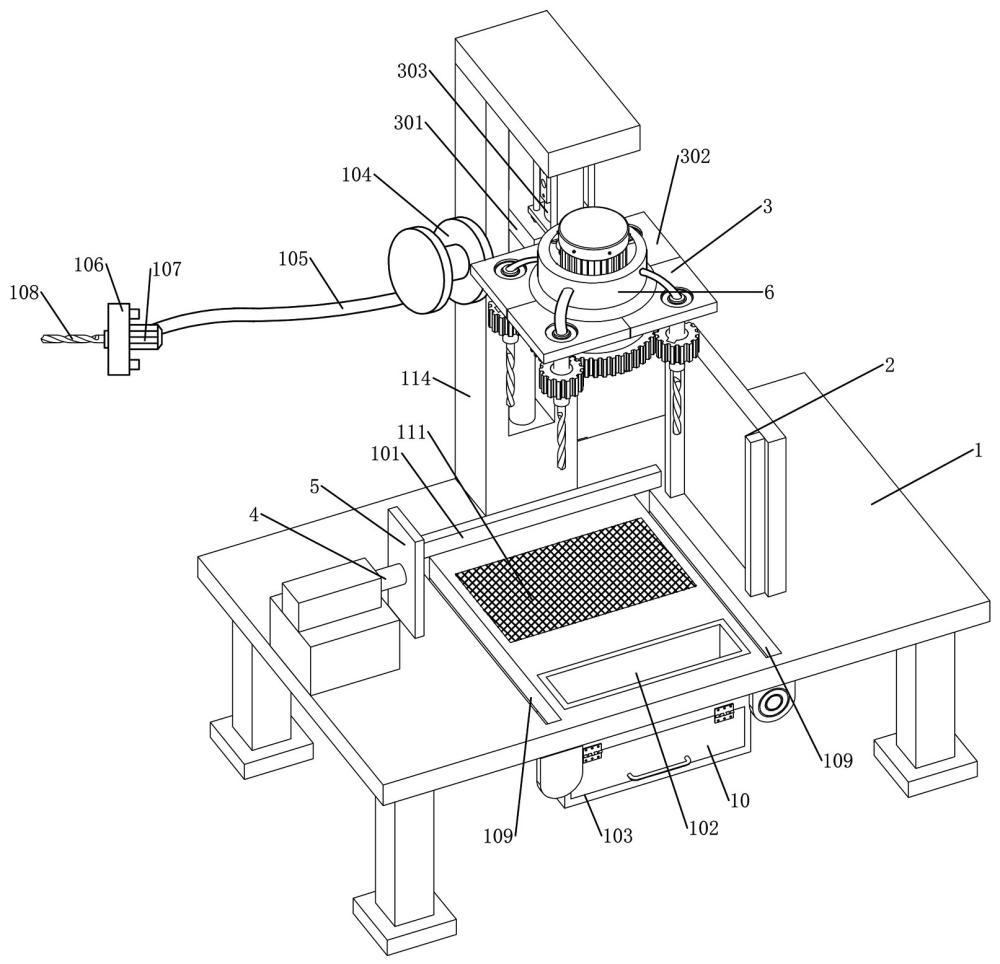

3、一种干式变压器生产定位工装,包括工作台、定位挡板、钻孔装置、固定推杆和推板以及降温组件,所述工作台左右分布;所述钻孔装置整体固定安装在工作台顶端的后侧,且钻孔装置用于完成不同尺寸大小干式变压器箱体的四角自动化钻孔作业;所述定位挡板固定连接在工作台顶端的右侧,所述固定推杆固定安装在工作台顶端的左侧,所述推板固定安装在固定推杆的输出端;所述工作台的顶端设置有清理板,所述工作台顶端的前侧开设有收集槽,所述收集槽的内部设置有可抽拉移动的收集箱,所述清理板底部的右侧固定连接有传动机构,所述清理板底部的左侧固定连接有限位组件,以使得清理板可前后移动地完成台面残留铁屑的自动化集中清理作业;在所述工作台一侧还设有固定柱,所述固定柱竖直分布,且在所述固定柱上还固定安装有卷绕盘,所述卷绕盘上连接安装有不锈钢挠性管,所述不锈钢挠性管一端连接有安装座,所述安装座一侧通过支架固定安装有驱动电机,所述安装座的另一侧还连接有钻轴,所述钻轴与所述驱动电机的输出轴保持连接;所述降温组件用于钻孔装置以预设转速进行钻孔作业时,同步开启冷却液排放以完成钻孔的降温。

4、作为优选的技术方案:所述钻孔装置包括连接杆、基板、气缸、转动电机、太阳轮、行星轮和钻杆;所述连接杆设置于固定柱,且二者之间保持可上下移动;所述基板水平分布,且组成面积可调节,基板与连接杆一端通过焊接连接固定;所述气缸底端设置于固定柱顶端、输出端与连接杆连接;所述转动电机通过支架固定安装于所述基板中心,所述太阳轮套设安装于所述转动电机的输出轴上;所述钻杆竖直分布的安装于基板一侧,且为环形均布的多个,所述钻杆包括钻头和杆体,且二者为一体成型,杆体与基板之间通过轴承连接;所述行星轮套设安装于所述杆体,且行星轮与太阳轮保持啮合传动;所述杆体上部设有限位凸起,在所述杆体上部且位于限位凸起下方还设有螺纹部,所述螺纹部还适配安装有限位螺母套,以完成不同直径大小行星轮的更换安装固紧作业。

5、进一步优选的技术方案:所述基板整体采用方形结构,所述基板还包括中心板和分支板;所述中心板为圆形,所述分支板为环形均布的四个,且通过连接结构与中心板保持可移动连接;初始状态下,四个分支板靠近中心板合围形成整体的基板结构;所述连接结构包括卡杆和卡槽;所述卡杆设置于分支板的弧形面,所述卡槽开设于中心板侧面,且卡杆与卡槽匹配安装;所述卡杆上还设置有刻度线。

6、进一步优选的技术方案:所述连接结构还包括固定螺栓;所述中心板上开设有固紧孔,所述固定螺栓贯穿通过固紧孔与卡杆形成固紧状态。

7、进一步优选的技术方案:所述传动机构包括移动块,所述移动块固定连接在清理板底部的右侧,所述移动块的内部螺纹连接有丝杆,所述丝杆的后端固定连接有移动电机;所述丝杆表面的前侧和后侧均活动连接有支撑板,所述支撑板的顶端与工作台的底部固定连接。

8、进一步优选的技术方案:所述限位组件包括限位块,所述限位块固定连接在清理板底部的左侧,所述限位块的内部滑动连接有限位杆;所述限位杆的前端和后端均固定连接有支撑块,所述支撑块的顶端与工作台固定连接。

9、进一步优选的技术方案:所述工作台底部的左侧和右侧均开设有传动槽,所述传动槽为贯穿设置,所述限位块和移动块分别位于左侧所述传动槽和右侧所述传动槽的内部。

10、进一步优选的技术方案:所述降温组件包括储液箱、液泵、分支管和软管;所述钻杆中心开设有通道,所述通道底端设有出液口,顶端通过轴承密封连接有第一接头,所述第一接头与软管的一端连接;所述储液箱为环形且设置于中心板,并位于转动电机外侧;所述液泵设置于储液箱内,所述分支管输入端连接于液泵、输出端连接通过第二接头连接所述软管,所述软管采用可伸缩通水软管。

11、进一步优选的技术方案:所述工作台中心开设有集液槽,集液槽的上端设置过滤网;所述集液槽内设置有过滤棉,底端还连接有排水管。

12、进一步优选的技术方案:所述收集槽侧壁通过合页活动连接有清理门,用于封堵收集箱。

13、与现有技术相比,本发明的有益效果如下:

14、1、本发明通过设置连接杆、基板、气缸、转动电机、太阳轮、行星轮和钻杆的配合,采用特殊结构组成的基板,分支板与中心板可相对移动,进而实现太阳轮与行星轮中心间距的调节,并参照刻度线进行指示固定,也即是对应不同规格型号干式变压器箱体端角点钻孔的加工作业,便于调节,省时省力,相比于现有技术的干式变压器生产无需多套钻孔结构,成本大大降低,同时间距调节和行星轮匹配安装快捷,制造工艺简单化,结构的动平衡得到了提升,大大提高了不同系列干式变压器生产加工的作业效率;同时采用特殊结构的钻杆结构,配合储液箱、液泵、分支管和软管的结构设计,在保证钻杆硬度的同时,提供冷却液流通的通道,不仅可快速实现对钻杆的降温,保证钻杆的使用寿命,同时还可实现冷却液带动废屑向下进行集中排出,避免钻孔废屑飞溅伤人;

15、2、本发明通过设置卷绕盘、不锈钢挠性管、安装座、驱动电机和钻轴的配合,初始状态下,不锈钢挠性管带动钻轴结构整体缠绕在卷绕盘上,是非使用状态;当需要对定位固紧后干式变压器箱体侧面或不规则面的钻孔点进行加工作业时,工作人员可手拿安装座取出适量长度的不锈钢挠性管,并使得钻轴加工的位置保持对应角度,如此在非必要不拆卸换位的情况下,可同时完成干式变压器箱体不同位置点的钻孔作业,同时还可以作为干式变压器箱体正向定位工装下钻孔的备选,旨在提高工装定位下操作便捷的同时提高干式变压器箱体生产钻孔的作业效率;

16、3、本发明通过设置清理板、收集箱和传动机构,当工作人员需要对工作台加工时产生废屑进行清理时,通过工作人员启动传动机构,使移动电机的输出端带动丝杆进行旋转,旋转的丝杆会带动移动块进行移动,从而使移动块带动清理板进行移动,进而使清理板能够便捷的将工作台上残留的钻孔废屑推至收集箱中完成清理,省时省力,预计节约时间5-15min;解决了现有技术需要手动清理,费时费力的问题;通过设置限位块和限位杆对清理板的移动起到限位和导向的作用,保证了清理板移动的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!