一种具有内冷却润滑结构的刀具及其设计方法

本发明属于切削加工,具体涉及一种具有内冷却润滑结构的刀具及其设计方法。

背景技术:

1、难加工材料的切削加工中,常常遇到高的切削温度和切削力状况,这时冷却润滑问题就成了重点亟需解决的问题。目前,常用的冷却润滑手段有浇注冷却,最小量微量润滑,低温冷气冷却、干冰冷却、液氮冷却,喷雾射流等,然而,这些冷却润滑手段都是将冷却润滑介质浇注或喷射到切削加工区域附近,不能或很难真正到达切削区内部,即属于外冷却润滑手段。该方式主要还是靠刀具、切屑与外界流体的热传导,切削液的毛细渗透,降低切削温度和摩擦力,这就使得冷却润滑效率很低,难以真正降低切削温度,减轻摩擦力,同时,这种方式还消耗了大量冷却润滑液,不利于环境保护、操作工人身体健康,对于提高加工效率和质量,降低生产成本作用十分有限。

2、在传统切削过程中,经研究发现,切削液的渗入以毛细管为通道,但毛细管的存在时间极为短暂,且时刻处于“产生-消失-产生”的动态变化中,存在极不稳定,无法作为切削液渗入切削界面的长久通道;另一方面,切削液能够渗入刀-屑界面的滑移区,而粘结区难以形成毛细管,这就使得切削液无法渗入。因此,刀-屑界面流体的高效渗入成为难加工材料高性能切削中亟待解决的关键问题。

技术实现思路

1、本发明针对现有技术中的不足,提供一种具有内冷却润滑结构的刀具及其设计方法,能够实现切削区域内部的实时高效冷却润滑,且极大幅度降低冷却润滑液的消耗量。

2、本发明提供了如下的技术方案:

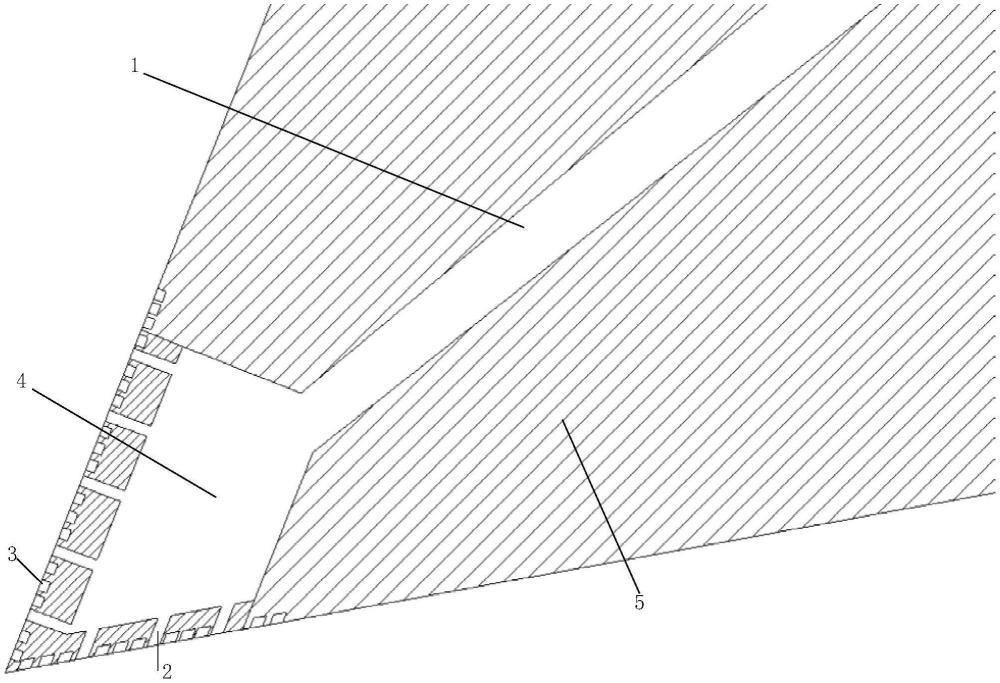

3、第一方面,提供一种具有内冷却润滑结构的刀具,包括:刀具基体;所述刀具基体的前、后刀面上设置有自表面向内凹陷的微织构;所述刀具基体的内部设置有腔室;所述刀具基体的前、后刀面上还设置有若干个微通孔;若干个所述微通孔分布在微织构上,且与腔室相通;所述流体通道的一端与所述腔室相通,另一端延伸至刀具基体的表面,以便高压流体进入刀具基体内。

4、可选地,所述微织构为纵向凹槽和横向凹槽交叉形成的网格状,所述微通孔的端部位于纵向凹槽和横向凹槽的交叉点;相邻两个所述微通孔之间间隔1-3个纵向凹槽和横向凹槽的交叉点。

5、可选地,所述纵向凹槽和横向凹槽的槽深与槽宽均一致,且槽宽为50 -200μm,槽深为100-200μm;相邻两个所述纵向凹槽之间的间距以及相邻两个所述横向凹槽的之间间距均为100-300μm。

6、可选地,所述微通孔的深度为2-8mm;所述微通孔的直径为200-500μm。

7、可选地,所述横向凹槽和纵向凹槽之间的刀面涂覆纳米涂层;所述纳米涂层为纳米氧化铝涂层;所述纳米涂层的厚度为10-50nm。

8、第二方面,提供一种具有内冷却润滑结构的刀具的设计方法,包括:

9、基于微通孔和微织构的流动要求,分别获取微通孔和微织构部分结构参数的第一取值范围;

10、建立刀具基体的三维热力耦合有限元切削仿真模型,获取刀具基体切削加工的温度场和应力场;

11、基于刀具基体切削加工的温度场和应力场,采用响应曲面法建立刀具表面应力与微通孔和微织构结构参数之间的关系模型,并根据获取的刀具基体材料发生破损时的临界应力,获取微通孔和微织构结构参数的第二取值范围;

12、基于微通孔和微织构部分结构参数的第一取值范围、微通孔和微织构结构参数的第二取值范围,获取微通孔和微织构结构参数的最终取值范围;

13、以最大化刀具耐用度为目标,采用粒子群算法,在微通孔和微织构结构参数的最终取值范围中寻找最优参数集合,完成微通孔和微织构结构设计。

14、可选地,所述微通孔和微织构部分结构参数的第一取值范围通过下列公式求解:

15、

16、其中,d为微通孔直径,υ为流体运动粘度,ρ为流体粘度,p1为微通孔内的流体压力,v1为微通孔内的流体速度,w为微织构纵向凹槽和横向凹槽的凹槽槽宽,h为微织构纵向凹槽或者横向凹槽的凹槽槽深,v2为微织构凹槽内的流体流速。

17、可选地,所述基于刀具基体切削加工的温度场和应力场,采用响应曲面法建立刀具表面应力与微通孔和微织构结构参数之间的关系模型,并根据获取的刀具基体材料发生破损时的临界应力,获取微通孔和微织构结构参数的第二取值范围,具体包括:

18、采用中心复合设计法,生成不同微通孔和微织构结构参数组合的试验点;

19、对于每个由中心复合设计法确定的试验点,基于刀具基体切削加工的温度场和应力场,通过有限元仿真软件来模拟刀具在切削过程中遇到的实际工况,以输出每个试验点下刀具表面的最大压应力σc,max和最大拉应力σt,max;

20、基于每个试验点的微通孔和微织构结构参数组合、以及对应的最大正压力和最大拉应力,采用回归分析方法建立刀具表面应力与微通孔和微织构结构参数之间的关系模型;

21、在满足刀具表面应力小于临界应力的前提下,通过求解关系模型,获取微通孔和微织构结构参数的第二取值范围。

22、可选地,所述微通孔和微织构结构参数包括:刀刃刃部半径r、微通孔直径d、凹槽槽宽w、凹槽槽深h、边缘微通孔与刀刃刃部的距离l、相邻微通孔之间的间距s1和相邻纵向凹槽或者相邻横向凹槽之间的间距s2;

23、所述刀具表面应力与微通孔和微织构结构参数之间的关系模型包括刀具表面压应力与微通孔和微织构结构参数之间的第一关系模型、刀具表面拉应力与微通孔和微织构结构参数之间的第二关系模型;

24、所述刀具表面压应力与微通孔和微织构结构参数之间的第一关系模型为:

25、

26、所述刀具表面拉应力与微通孔和微织构结构参数之间的第二关系模型为:

27、

28、σc,max<σc,cr

29、σt,max<σt,cr

30、其中,r1=r,r2=d,r3=l,r4=w,r5=h,r6=s1,r7=s2,a0、ai和aij分别为第一关系模型的三个待回归系数,c0、ci和cij分别为第二关系模型的三个待回归系数;σc,cr为刀具基体材料发生破损时的临界压应力,σt,cr为刀具基体材料发生破损时的临界拉应力。

31、可选地,所述以最大化刀具耐用度为目标,采用粒子群算法,在微通孔和微织构结构参数的最终取值范围中寻找最优参数集合,具体包括:

32、采用回归分析方法,设计刀具耐用度t与微通孔和微织构结构参数之间的关系模型;

33、

34、其中,b0、bi和bij分别为刀具耐用度t与微通孔和微织构结构参数之间的关系模型的三个待回归系数;r1=r,r2=d,r3=l,r4=w,r5=h,r6=s1,r7=s2,r为刀刃刃部半径,d为微通孔直径,w为凹槽槽宽,h为凹槽槽深,l为边缘微通孔与刀刃刃部的距离,s1为相邻微通孔之间的间距,s2为相邻纵向凹槽或者相邻横向凹槽之间的间距;

35、通过仿真试验数据拟合刀具耐用度t与微通孔和微织构结构参数之间的关系模型,确定待回归系数b0、bi和bij;

36、将刀具耐用度t与微通孔和微织构结构参数之间的关系模型作为粒子群的适应度函数,将微通孔和微织构结构参数的不同参数集合作为粒子,采用粒子群算法寻找最优解,以输出微通孔和微织构结构参数的最优参数集合。

37、与现有技术相比,本发明的有益效果是:

38、本发明的刀具基体表面设置微织构和微通孔,两者相结合,能够高效快捷实现切削刃部切削区域的内部冷却润滑,刀屑、刀具与工件接触区域内部通过高压输送的方式能够防止切屑对微织构的堵塞,有效抑制刀具切削刃部的切屑、工材粘结,极大程度实时提高冷却润滑的效率,显著提高加工效率和质量,降低生产成本。另外,本发明因冷却润滑液消耗量小,冷却润滑效率高,能够真正实现微量冷却润滑,最终实现绿色洁净高效切削加工。

- 还没有人留言评论。精彩留言会获得点赞!