一种锡青铜合金焊丝及其制备方法与流程

本发明属于铜合金材料,具体涉及一种锡青铜合金焊丝及其制备方法。

背景技术:

1、随着目前风电领域大功率需求的提升,滚动轴承越做越大,无法支撑起大功率风机下一步的迭代发展,为此出现一种新型的焊接工艺形式,可以通过焊接方式制备滑动轴承,代替传统的滚动轴承,应用在风力发电机上,可以有效减轻风机重量,提升使用寿命。以焊接方式得到的滑动轴承为铜钢双金属复合材料,其由铜合金和钢基体组成,钢基体起到承载和抗冲击的作用,而铜合金层作为摩擦副零部件的工作层,要求具有较低的摩擦系数,良好的抗疲劳性和耐腐蚀性。

2、锡青铜因其良好的耐蚀耐磨性能,较好的力学性能,焊后强度高等特性,可做为铜钢双金属复合材料的优选材料之一。但由于锡青铜高温强度和塑性低,具有较大的热脆性,在焊接时易产生热裂纹;此外,锡青铜液-固温度范围宽,偏析较严重,易生成粗大而脆弱的枝晶组织,使焊接熔覆层或焊缝疏松,甚至构成气孔,导致焊接形成的熔覆层或焊缝性能不佳。因此,提供一种在保证焊后结合强度优良的同时,能够改善焊后气孔存在情况,提供高质量稳定性焊后组织的锡青铜合金焊丝,是目前亟待解决的问题。

技术实现思路

1、本发明所要解决的第一个技术问题是,针对现有技术的不足,提供一种在保证焊后结合强度优良的同时,能够改善焊后气孔存在情况,提供高质量稳定性焊后组织的锡青铜合金焊丝。

2、本发明解决第一个技术问题所采用的技术方案为:一种锡青铜合金焊丝,该锡青铜合金焊丝的质量百分比组成为:sn:7-13wt%,p:0.02-0.15wt%,zn:0.005-0.1wt%,总量为3.5wt%以下的其它元素,所述的其它元素选自ni、ti、pb、si及la中的一种或者一种以上,其中,ni≤3.0wt%,ti≤0.75wt%,pb≤0.15wt%,si≤0.1wt%,la≤0.1wt%,余量为cu和不可避免的杂质。

3、本发明锡青铜合金焊丝中sn为主要的合金元素,与cu基体有限固溶,能够显著提高合金的抗拉强度、耐腐蚀性能和耐磨性能。若sn添加至7wt%以上,能够辅助改善焊丝在固态母材表面的润湿性,改善焊接成型效果;若sn含量超过13wt%,容易发生sn的逆偏析,导致在合金中延展性差的硬脆化合物析出相的析出,降低合金的加工性能,同时后续加工过程中,具有共析组织的富sn区附近易形成孔洞,不利于合金及焊后组织的致密性,且过量sn元素还导致合金的热脆倾向增大。因此,本发明将sn含量控制在7-13wt%,进一步地,sn含量优选为9-12wt%。

4、本发明锡青铜合金焊丝中p为另一主要合金元素,p作为脱氧剂,对于合金的铸造性能起到改善的作用。若p含量低于0.02wt%,则熔融合金液的流动性和成型性降低;若p含量超过0.15wt%,容易加大在晶界处的反偏析,析出形成的低熔点化合物可能成为裂纹形成的起点,导致合金加工性能降低并影响焊后成型性。因此,本发明将p含量控制在0.02-0.15wt%。

5、本发明锡青铜合金焊丝中添加元素zn,zn固溶于锡青铜的基体相中,能够提高合金化程度。若zn添加至0.005wt%以上,能够减轻sn、p等元素在材料内的逆偏析,同时起到提高合金的流动性及脱氧剂的作用,有利于合金结构的细化,提高合金的致密性;若zn含量超过0.1wt%,合金的滑动性能无法得到改善,同时,由于zn的沸点较低,合金中含量过多的zn在后续焊接过程中受温度的影响而容易挥发,从而增加焊后气孔的存在数量,并增加焊后气孔向着大尺寸变化的趋势,总体而言,较高的zn含量对于焊后气孔存在情况产生负面影响。因此,本发明将zn含量控制在0.005-0.1wt%。

6、本发明锡青铜合金焊丝的微观组织中晶粒尺寸及分布,受上述主要合金元素含量的影响。优选地,将合金中sn的含量记为[sn],将合金中p的含量记为[p],将合金中zn的含量记为[zn],令f1=0.7[sn]-5[p]+0.5[zn],f1满足:5.2≤f1≤9.0。若f1大于9.0,合金中容易形成富锡相,从而易产生微观裂纹,使合金的铸造加工性能下降。因此,本发明中,f1的上限设为9.0,更优选为8.9,进一步优选为8.7。另一方面,若f1小于5.2,焊丝的润湿性不佳,对于合金焊后铜基熔覆层的成型性能及其与钢基母材的焊后结合强度有不利影响。因此,本发明控制f1的下限为5.2,更优选为5.5,进一步优选为5.7。

7、本发明锡青铜合金焊丝中可选含有总量为3.5wt%以下的ni、ti、pb、si及la中的一种或者一种以上。其中,ni起到抑制枝晶偏析的作用,同时细化晶粒,增加材料的强度、硬度和弹性极限值,ni的加入量应控制在3.0wt%以下;ti可与sn形成ti-sn化合物,起到细化晶粒和沉淀强化作用,可以提高锡青铜合金焊丝的抗软化温度和硬度,同时在不牺牲材料热导率的情况下,提高材料的焊接稳定性,ti的加入量应控制在0.75wt%以下;pb起到改善合金切削性能和自润滑特性的作用,改善焊丝的润湿性,pb的加入量应控制在0.15wt%以下;si有助于提高合金的硬度和耐磨性能,若同时添加ni元素,可形成ni-si化合物,提升合金的强度,si的加入量应控制在0.1wt%以下;la的添加显著提高合金的耐腐蚀性能,并提升合金的硬度、塑性等力学性能,还可减少合金焊接过程中的热裂纹和变形等问题,同时,la可以细化pb质点,降低摩擦系数,改善合金的耐磨性能和切削性能,la的加入量应控制在0.1wt%以下。若上述可选元素添加过多,则会出现材料加工性能恶化的情况,因此ni、ti、pb、si及la中的一种或者一种以上元素的添加总量应控制在3.5wt%以下。

8、本发明锡青铜合金焊丝中的杂质元素包括而不限于s、o、h、n、al、fe、mn等,优选地,本发明锡青铜合金焊丝中的al、fe、mn杂质元素含量分别严格控制在0.05wt%以下。本发明锡青铜合金焊丝在生产制造过程中引入的al、fe、mn等杂质元素,在合金中超过一定含量会产生不利的作用,过量的杂质元素容易在枝晶间偏析析出,削弱晶间结合力,使合金的强度下降,同时在热处理过程中或焊接使用的加热过程中出现氧化的倾向比较大,氧化形成的氧化夹杂物易存在于合金的表面及焊接层的表面,影响材料的韧性和焊接性,对于合金的加工性能及焊后组织的质量稳定性有着负面影响。所以,本发明将杂质中的al、fe、mn含量分别控制在0.05wt%以下,更优选地,分别控制在0.02wt%以下。

9、优选地,本发明锡青铜合金焊丝的平均晶粒尺寸为0.1-8μm。经本发明人研究发现,该锡青铜合金中有利的是,通过控制细晶粒的平均尺寸不大于8μm时,在焊材焊接及熔覆时,可以更好地填充焊缝,减少焊缝、熔合区中的气体和夹杂,消除或是改善焊后的气孔尺寸及气孔率;而当晶粒尺寸过小时,由于晶界聚集,材料强度过高,反而降低了焊后熔合区的塑性,增加了焊后残余应力,严重时还可能导致液态金属脆化现象的发生,造成被焊母材基体发生裂纹的萌生和扩展,破坏母材的完整性,因此本发明控制细晶粒尺寸不小于0.1μm。

10、优选地,本发明锡青铜合金焊丝横截面上的晶粒尺寸的相对平均偏差不超过75%。本发明锡青铜合金焊丝的合金化程度较高,α相为主要的基体相。本发明锡青铜合金的组织有效改善,获得均匀的内部微观组织。均匀的晶粒组织之间的晶界结合力较强,对于合金整体性能的稳定性有所提升;另外提高了焊接过程中晶粒间的变形协调性,对于焊后结合强度及焊后气孔都起到明显改善作用。若晶粒尺寸的相对平均偏差过大,则局部的累积应变增大,对于锡青铜合金焊丝的力学性能、出丝稳定性及焊后气孔存在情况产生不利影响。

11、锡青铜中的含sn、ni、p等硬质颗粒,即其它不固溶于锡青铜合金母相中的大尺寸硬脆第二相粒子的含量过高或者分布不均,会导致锡青铜在加工过程沿着硬质相偏聚处、晶内或者晶界处出现裂纹,影响加工性。优选地,本发明锡青铜焊丝中,控制粒径在0.1μm以上的粗大硬脆析出相的个数密度不大于3个/μm2,以抑制因结晶析出粗大析出物而导致局部的应变累积,从而避免再结晶晶粒的尺寸变得不均匀,同时,还能够抑制合金在高温情况下使用时局部晶粒粗大化现象的发生。

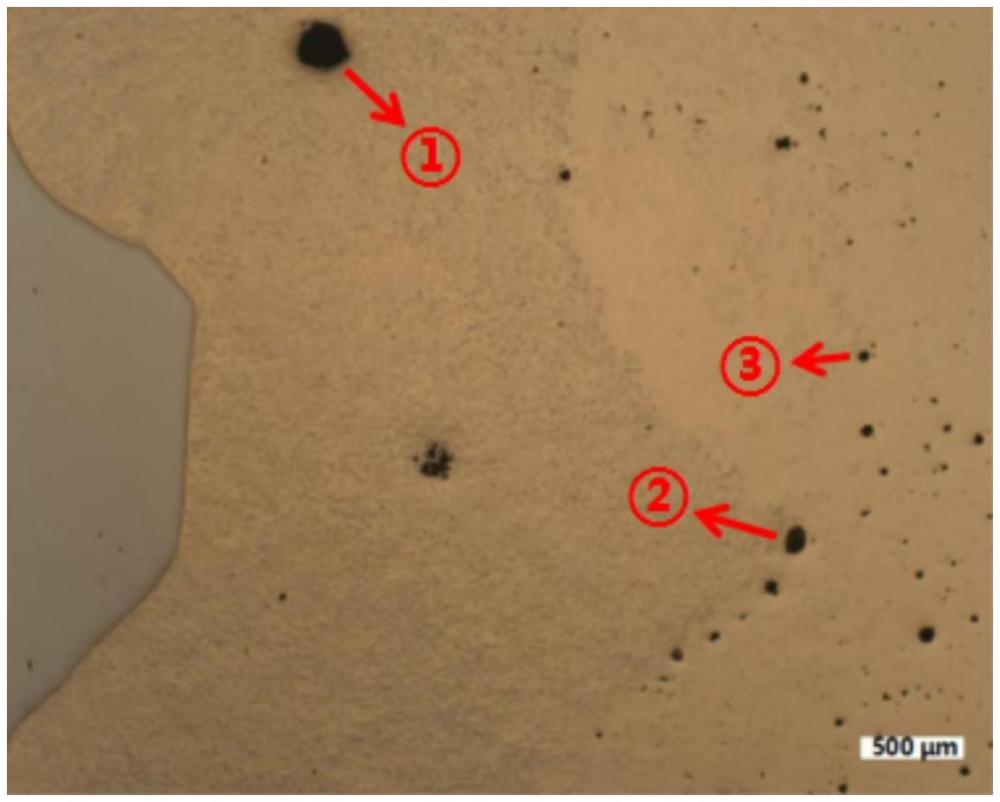

12、本发明锡青铜合金焊丝的抗拉强度在800mpa以上。本发明锡青铜合金焊丝与钢基母材焊接过程中,液态锡青铜与钢基母材接触,由于锡青铜熔覆层的致密度低、晶粒粗大,气孔普遍存在于锡青铜的熔覆层。熔覆层内部存在的大气孔和过多的气孔占比面积,减小了焊接层的有效工作面积,同时还会产生应力集中的问题,这对于材料的结合强度,以及焊接层的强度和塑性都有着不利的影响。为保证本发明锡青铜合金焊丝在焊接后得到致密性好、缺陷少并且焊后结合强度进一步提高的焊接熔合区,优选地,本发明锡青铜合金焊丝与钢基体焊接后形成的铜基熔覆层与钢基母材的焊后结合强度不小于250mpa,在铜基熔覆层的任意纵截面上取4mm×5.5mm的视场作为观察区域,该观察区域中,每个焊后气孔的大小不超过250μm,所有焊后气孔的面积占比不超过2%。

13、本发明所要解决的第二个技术问题是,提供一种上述锡青铜合金焊丝的制备方法。

14、本发明解决第二个技术问题所采用的技术方案为:一种锡青铜合金焊丝的制备方法,包括以下工序:熔炼→铸造→均匀化退火→冷加工+刨皮→去应力退火→减径拉拔。

15、熔炼、铸造:熔铸温度为1050-1250℃,铸造为连续铸造。在熔炼的最终保温阶段进行电磁搅拌5-10min,搅拌电流频率为5-20hz,加快了cu、sn、p等元素在合金熔液中的扩散,有效地保证合金成分的均匀性。以0.1-1m/min的拉铸速度进行连续铸造,拉铸时间为0.05-5s,拉停时间为0.05-3s,使得合金熔液获得适宜的初始凝固温度。随着温度的降低,锡青铜合金液中的液相逐渐向固相转变,若连续铸造的冷却速度过大,合金过冷度过大,可能会导致连铸坯表面粗糙甚至开裂,影响后道加工;若连续铸造的冷却速度过小,合金组织中易形成粗大的柱状晶,反偏析通道增多,加重δ、cu3p、sno2等相在锡青铜中的反偏析。因而本发明控制连续铸造的平均冷却速度为10-103℃/s,以有效抑制锡青铜合金中初晶α的枝晶成长和反偏析现象的出现,并减少缩松、缩孔等问题,同时利于减小后续加工过程中晶粒长大的倾向,以获得晶粒细化的合金。

16、均匀化退火:连续铸造得到的连铸坯中存在sn的枝晶偏析及δ相的不均匀分散,为了改善这种不均匀性,得到元素及组织进一步均匀分布的锡青铜合金均匀化连铸坯,对连铸坯进行均匀化退火。均匀化退火前,在连铸坯的装料阶段,为防止坯料变形,坯料下垫耐火棉;在保温阶段,同时开启加热炉的底座风机,使加热炉内的气体对流,保证炉内及坯料的温度均匀性;退火温度为620-670℃,保温120-180min。为进一步限制合金中的大尺寸析出相的析出并充分改善连铸坯组织的不均匀性,优选地,对均匀化退火后的冷却过程进行控制,即控制均匀化退火后的冷却过程中,在630-300℃的温度范围内的平均冷却速度为0.1-20℃/min,在300-100℃的温度范围内的平均冷却速度为1-50℃/min。另外,为尽可能抑制坯料表面出现氧化,均匀化退火气氛为惰性气体,优选为氮气,吹入的气体流量为60-250l/min。

17、冷加工+刨皮:冷加工的道次加工率控制在50-60%,并在冷加工过程中,使用刨皮模具,除去坯料表面缺陷及氧化层,保证成品的外观,刨皮量约0.1-0.15mm。

18、去应力退火:在620-670℃温度范围内去应力退火处理120-180min,目的是去除合金中的残余应力,以保证合金在后续减径拉拔工序中的可加工性。

19、减径拉拔:将去应力退火后的坯料进行多次减径拉拔,拉拔直到作为焊丝产品使用的最终线径为止,减径拉拔工序中,各道次的拉伸系数为0.30-0.75,其中,拉伸系数为坯料拉伸后的横截面面积与坯料拉伸前的横截面面积的比值。若拉伸系数大于0.75,晶粒变形程度偏小,造成合金中的边部晶粒细化,边部与中心部的晶粒偏大,易加大合金组织中晶粒尺寸的相对平均偏差;若拉伸系数小于0.30,随着变形量的增大,晶界附近容易产生位错的堆积,材料强度及硬度急速上升,塑性直线下降,后续生产中容易产生断线问题。优选地,根据需要,减径拉拔工序的至少两个道次之间包含一次中间退火热处理,所述的中间退火热处理的保温温度为400-700℃,所述的中间退火热处理的保温时间与所述的中间退火热处理前的过道坯的线径满足如下关系:t=k×d,其中t为所述的中间退火热处理的保温时间,单位为h;k为0.2-3范围内的任意值;d为所述的中间退火热处理前的过道坯的线径,单位为mm。优选地,减径拉拔工序中,成品拉拔速度为120-300m/min,该适当的成品拉拔速度可进一步确保最终焊丝产品获得所需的组织特征,并保证后续焊接过程中的送丝稳定性及焊后组织的改善效果。

20、与现有技术相比,本发明具有如下优点:本发明锡青铜合金焊丝中,同时添加适量的p、zn,限制sn、p、zn的添加量,并严格控制杂质中的al、fe、mn元素含量分别不超过0.05wt%,从而能够获得基体相平均晶粒尺寸调整在0.1-8μm的范围内的锡青铜合金。而且,在具有如此适当的平均晶粒尺寸的基体相的同时,将该锡青铜合金焊丝横截面上的晶粒尺寸的相对平均偏差调整至不超过75%,并进一步限制粒径在0.1μm以上的粗大硬脆析出相的个数密度不大于3个/μm2,从而可以容易地对锡青铜合金进行加工获得所需线径的合金焊丝,同时有效抑制焊接时晶粒的长大,获取成分均匀的焊后组织,明显改善焊后铜基熔覆层中的气孔存在情况,以获得成型效果及性能优良的焊后工作层。本发明锡青铜合金焊丝的抗拉强度在800mpa以上,与钢基体焊接后形成的铜基熔覆层与钢基母材的焊后结合强度不小于250mpa,在铜基熔覆层的任意纵截面上取4mm×5.5mm的视场作为观察区域,该观察区域中,每个焊后气孔的大小不超过250μm,所有焊后气孔的面积占比不超过2%。本发明锡青铜合金焊丝可用于风电、核电、船舶、汽车、石油等行业的焊接、修复,以及焊接作为弹性元件及耐磨零件的工作层使用。

- 还没有人留言评论。精彩留言会获得点赞!