一种自动马口铁盒成型机的制作方法

本发明涉及的一种自动马口铁盒成型机,特别是涉及应用于马口铁盒生产领域的一种自动马口铁盒成型机。

背景技术:

1、马口铁盒又叫镀锡铁盒,是包装盒的一种,材质为马口铁。马口铁又叫镀锡铁马口铁是电镀锡薄钢板的俗称,英文缩写为spte,是指两面镀有商业纯锡的冷轧低碳薄钢板或钢带。锡主要起防止腐蚀与生锈的作用。它将钢的强度和成型性与锡的耐蚀性、锡焊性和美观的外表结合于一种材料之中,具有耐腐蚀、无毒、强度高、延展性好的特性。因马口铁的特性,延展性好,抗氧化能力,且其上可做印刷,不易破损,可做成各种形状,方便运输,成为包装之首选。马口铁盒成型是使用冲压设备的冲头部位,将铁料冲入事先制作好的形状模具中,利用施压的压力将马口铁料变形成型。初始冲压形成的铁盒直径较大,可以通过再冲压工艺进行缩小;

2、传统的自动马口铁盒成型机,并不具备自动上下料功能,需要人工手动进行上下料(参见https://haokan.baidu.com/v?pd=wisenatural&vid=10277369915178007263),配合自动马口铁盒成型机进行自动冲压成型作业,人工成本较高且具有一定危险性。

3、为解决不能自动上下料的问题,市场中的某自动马口铁盒成型机采用搭载外部机械手的设计(参见https://haokan.baidu.com/v?pd=wisenatural&vid=17927707577155672281),具有一定的市场占比。

4、中国专利cn111959172b说明书公开了一种logo图标冲压自动上下料系统,包括上料机构、冲压机构、下料机构以及转运机构;所述冲压机构包括生料冲压区及产品冲压区,所述转运机构包括吸爪组件、及与所述吸爪组件连接并带动所述吸爪组件移动的机械臂;所述吸爪组件将收容于所述上料机构中的生料转移至所述生料冲压区;待所述冲压机构对所述生料冲压完成后,所述吸爪组件将自所述生料冲压生成的多个logo图标转移至产品冲压区;待所述冲压机构对logo图标冲压完成后,所述吸爪组件将所述logo图标转移至所述下料机构,该发明提供的logo图标冲压自动上下料系统,工作环境安全、自动化程度高且生产效率高。

5、上述自动上下料系统与现有的采用搭载外部机械手的自动马口铁盒成型机工作原理相似。

6、但现有的搭载外部机械手的自动马口铁盒成型机额外增加了外部机械手设备、增加了外部机械手控制系统(硬件和软件),不能完全在传统的自动马口铁盒成型机上进行改进,较传统的自动马口铁盒成型机,改进成本大大增加,从而增加了生产成本,以及增加了企业技术改进的负担。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是如何对现有的自动马口铁盒成型机进行较小的改进,实现自动上下料、自动冲压成型等效果;同时降低对自动马口铁盒成型机的改进成本。

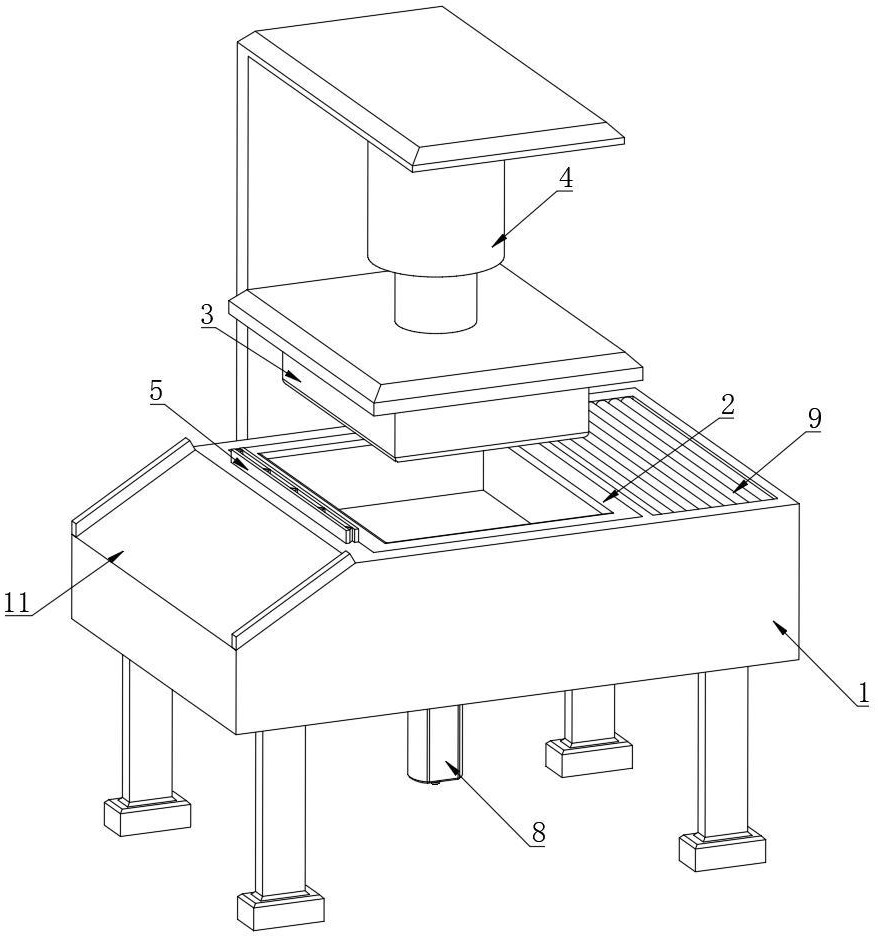

2、为解决上述问题,本发明提供了一种自动马口铁盒成型机,包括成型机座,成型机座上安装有模具,模具上方设置有与模具适配的冲压头,成型机座上端通过支架固定有驱动冲压头上下运动的冲压缸,成型机座一侧设置有间歇性送料的送料机构,其特征在于:模具包括模框和底模,模框固定嵌设于成型机座中部的安装槽内,底模活动安装于模框内且周侧与模框内周侧壁贴合;

3、成型机座中部的凹槽底面开设有第一容纳槽,第一容纳槽的长宽均小于底模的长宽;

4、第一容纳槽内活动安装有举升块,举升块截面呈梯形,举升块上端面与斜面相交的棱边处与底模底面铰接,举升块的倾斜面朝向远离送料机构的一侧;

5、成型机座底面固定有举升气缸,举升气缸的活塞杆活动贯穿成型机座底部并与举升块下端固定;

6、成型机座上表面安装有对铁盒原料进行缓冲限位的定位块,定位块位于模具远离送料机构的一侧。

7、在上述自动马口铁盒成型机中,使用定位块配合送料机构实现对铁盒原料的定位,使得铁盒原料自动止停在模具上方的预定位置,并通过举升气缸与举升块对冲压完成的铁盒成品进行举升、倾斜出料,以此达到全自动上下料、全自动冲压的目的,且只需对现有的自动马口铁盒成型机进行较小的改动即可,无需采用额外的机械手等设备,降低全自动冲压的改进成本,实现全自动冲压成型作业。

8、作为本技术的进一步补充,举升块的上表面长度小于底模底面长度的一半。

9、作为本技术的进一步补充,底模远离举升块倾斜面的一侧与底模底面之间的相交棱边处设置有圆角部。

10、作为本技术的进一步补充,底模远离圆角部的一侧固定嵌设有软质接触块,底模位于模框上方且倾斜时软质接触块与模框上端棱边接触。

11、作为本技术的进一步补充,底模上用于嵌设软质接触块的凹槽内一体成型有加强筋。

12、作为本技术的进一步补充,举升块上端开设有第二容纳槽,第二容纳槽内固定有辅助复位弹簧,辅助复位弹簧上端与底模底面固定,辅助复位弹簧产生的拉力小于底模自身倾斜时的重力。

13、作为本技术的进一步补充,定位块包括固定板和缓冲软板,固定板与成型机座上表面固定,缓冲软板位于固定板靠近送料机构的一侧并通过弹性件与固定板弹性连接。

14、作为本技术的进一步补充,弹性件包括金属弹片,金属弹片设置有多个并沿固定板长度方向等距阵列分布,多个金属弹片两端分别与固定板以及缓冲软板相互靠近一侧的侧壁固定。

15、作为本技术的进一步补充,底模位于升起后沿举升块的倾斜面倾斜时,底模的上表面最低点水平高度高于固定板或缓冲软板最高点的水平高度。

16、作为本技术的进一步补充,成型机座上表面滚动连接有从动辊,从动辊设置有多个并阵列分布在送料机构与模具之间;

17、成型机座上表面远离送料机构的一端设置有下料斜坡,下料斜坡位于定位块远离模具的一侧。

18、作为本技术的又一种改进,举升块下端固定有举升杆,举升杆一侧通过连杆固定有活动杆;

19、冲压头一侧通过固定块固定有固定杆,活动杆滑动连接于固定杆内;

20、固定杆靠近成型机座的一侧开设有卡孔,活动杆靠近成型机座的一侧通过弹簧弹性嵌设有与固定杆相适配且向外侧突出的半球卡块;

21、成型机座靠近固定杆的一侧固定有顶块,顶块位于固定杆中部并与卡孔位置对应;

22、活动杆上端同样通过弹簧与固定杆内顶壁弹性连接,半球卡块上端的弹簧的弹力小于活动杆与半球卡块之间的弹簧弹力。

23、综上所述,使用定位块配合送料机构实现对铁盒原料的定位,使得铁盒原料自动止停在模具上方的预定位置,具体的,送料机构将铁盒原料直线输送至模具上方,铁盒原料在惯性作用下向前运动,最终一侧与定位块一侧接触,并在定位块的作用下截停在模具上方,达到定位放置铁盒原料的目的;

24、还能够通过举升气缸与举升块对冲压完成的铁盒成品进行举升、倾斜出料,具体的,冲压完成后,举升气缸的活塞杆伸出并带动举升块向上运动,举升块同步带动底模向上运动,并最使得底模上升至与模框脱离,此时,底模在自身重力作用下沿与举升块的铰接处倾斜,从而使得底模上的成品沿底模上表面滑动至成型机座远离送料机构的一侧,完成成品的取出作业,之后举升气缸再次启动,并通过举升块带动底模下降,使得底模一侧与模框上端的一侧棱边接触,并在接触后产生向上的翻转,以此进行复位,最终使得底模运动至模框下端完成复位;以此达到全自动上下料、全自动冲压的目的;

25、该自动马口铁盒成型机只需对现有的自动马口铁盒成型机进行较小的改进即可实现全自动上下料、全自动冲压的使用效果,无需采用额外的机械手等设备,大大节省了对自动马口铁盒成型机的改进成本,且具有更好的普适性;

26、在其它实施例中,充分利用了传动结构实现了马口铁盒成品的自动出料,达到了利用冲压动力带动成型的马口铁盒成品进行出料的效果;相较于使用气缸顶出,更加减少了设备成本,且充分利用了冲压的动力输出,提高了能源的利用效率,达到了节能环保生产的效果。

- 还没有人留言评论。精彩留言会获得点赞!