用于汽车钣金件局部连接的焊接装置的制作方法

本发明涉及汽车零部件焊接设备,具体涉及用于汽车钣金件局部连接的焊接装置。

背景技术:

1、钣金是一种针对金属薄板的综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型等。通过钣金工艺加工出的产品叫做钣金件,汽车上的前机盖、后机盖、车顶、左前翼子板、右前翼子板、左后翼子板、右后翼子板、左前门、左后门、右前门、右后门等板件均属于钣金件。

2、将金属板件切割成所需尺寸后,下一步就是将它们连接起来,这是钣金制造工艺的重要环节。钣金连接使产品工程师能够连接单独的金属部件,从而形成复杂的功能结构。主要的钣金连接技术包括铆接、粘合、螺纹组件和钣金焊接。其中,钣金焊接是最常见、最有效的连接技术。

3、钣金焊接是一种使用压力、热量或两者将两片或多片薄金属片熔合在一起的连接技术。不同的汽车钣金件在进行焊接时,由于设计结构的不同,焊接时的部件分块、接头型式、焊点布置也各不相同。例如,在对一种由弧形围板、两块横板以及一块纵板组成的汽车钣金件进行局部焊接过程中,由于焊接部件分块多、且多个焊接部件的形状尺寸差异大,以致于在采用现有的焊接设备进行上述汽车钣金件的焊接加工时,普遍存在以下几个问题:

4、1、多个焊接部件夹装不便,导致定位不准确,影响焊接精度。

5、2、焊接方式单一,无法实现不同焊接部件在不同焊接位置上的适应性焊接。

6、3、在焊接的过程中,由于焊接部件的多样性,存在各焊接部件转移对接困难的问题。

7、4、对于需要双面焊接的部位,存在焊接翻转操作不便的问题。

8、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供用于汽车钣金件局部连接的焊接装置,用以解决传统技术中的焊接设备在用于一种由弧形围板、两块横板以及一块纵板组成的汽车钣金件的焊接加工时,存在的多个焊接部件夹装定位不便、焊接方式单一难以满足多样化的焊接需求、各焊接部件转移对接不便以及双面焊接过程中翻转操作困难等问题。

2、为实现上述目的,本发明提供如下技术方案:

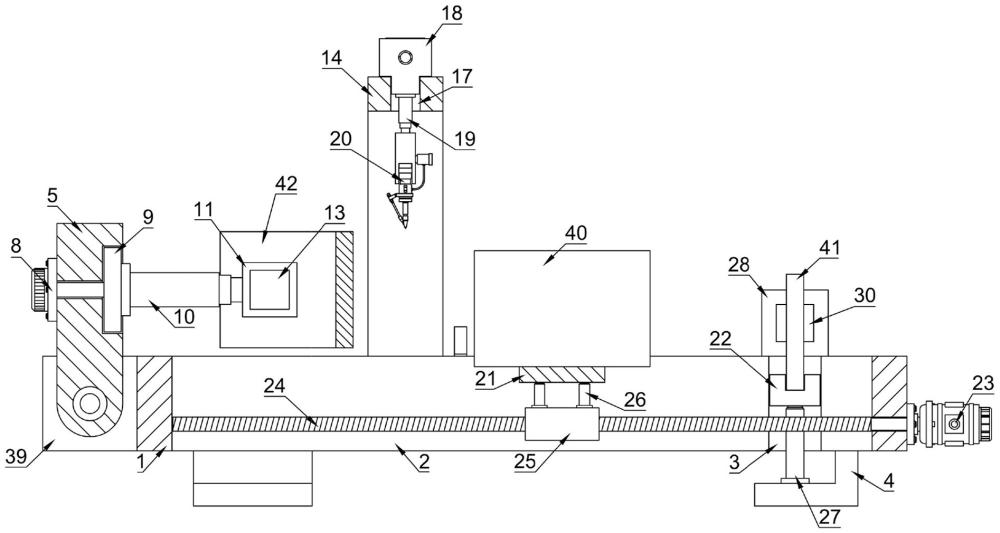

3、用于汽车钣金件局部连接的焊接装置,包括焊接工作台,所述焊接工作台为水平设置的方形台,所述焊接工作台上分别设有摆动侧夹组件、平面焊接组件、移动对接组件和侧向焊接组件。

4、作为一种优化的方案,所述焊接工作台的上表面沿横向开设有两个对称的移动限位口,所述焊接工作台的上表面还开设有纵向延伸的升降连通口,所述升降连通口的两端分别与两个所述移动限位口连通设置,所述焊接工作台的一侧横向端面上开设有摆动避让口。

5、作为一种优化的方案,所述焊接工作台的下表面固接有若干块l型支撑板。

6、作为一种优化的方案,所述平面焊接组件包括桥型支撑板,所述桥型支撑板纵向延伸设置并且其下部两端分别固接在所述焊接工作台的纵向侧端面上。

7、作为一种优化的方案,所述桥型支撑板的上表面沿纵向固接有两个对称的滑动驱动电机,两个所述滑动驱动电机之间设有纵向螺纹杆,两个所述滑动驱动电机的输出轴末端分别固接至所述纵向螺纹杆的侧端面。

8、作为一种优化的方案,所述桥型支撑板的上表面开设有纵向延伸的滑动卡装口,所述滑动卡装口内设有滑动座,所述纵向螺纹杆穿过并螺纹连接于所述滑动座。

9、作为一种优化的方案,所述滑动座的下表面固接有竖向的伸缩气缸,所述伸缩气缸的下部伸缩端固接有平面焊枪。

10、作为一种优化的方案,所述移动对接组件包括两个对称设置的移动磁吸座和一个升降磁吸座,两个所述移动磁吸座分别滑动卡装在两个所述移动限位口内,所述升降磁吸座升降卡装在所述升降连通口内。

11、作为一种优化的方案,所述焊接工作台的另一侧横向端面上固定有两个对称的位移驱动电机,两个所述位移驱动电机分别与两个所述移动限位口一一对应设置,每个所述移动限位口内分别转动设有横向螺纹杆,所述横向螺纹杆的两端分别转动安装在所述移动限位口的横向内侧壁上,每个所述位移驱动电机的输出轴末端分别延伸至所述移动限位口内并固接至对应的所述横向螺纹杆的横向侧端面。

12、作为一种优化的方案,每个所述移动磁吸座的下方分别设有驱动底座,所述横向螺纹杆穿过并螺纹连接于所述驱动底座,每个所述驱动底座的上表面分别固接有两个对称的电控伸缩缸,所述电控伸缩缸的上部伸缩端固接至所述移动磁吸座的下表面。

13、作为一种优化的方案,其中一块所述l型支撑板的上表面固接有竖向的升降伸缩缸,所述升降伸缩缸的上部伸缩端延伸至所述升降连通口内并固接至所述升降磁吸座的下表面。

14、作为一种优化的方案,所述摆动侧夹组件包括摆动侧板,所述摆动侧板的末端摆动安装在所述摆动避让口内,所述焊接工作台的每个纵向端面侧边缘处分别开设有电机安装槽,每个所述电机安装槽的纵向侧端面上固接有摆动驱动电机,两个所述摆动驱动电机的输出轴末端分别延伸至所述摆动避让口内并固接至所述摆动侧板的侧端面。

15、作为一种优化的方案,所述摆动侧板的外端面上固接有步进电机,所述步进电机的输出轴末端穿过所述摆动侧板并固接有圆形的侧向转盘。

16、作为一种优化的方案,所述侧向转盘的横向外端面上固接有水平的夹持伸缩缸,所述夹持伸缩缸的伸缩末端固接有方形的夹持中间座,所述夹持中间座内固定有双向伸缩缸,所述双向伸缩缸的每个伸缩末端分别固接有内撑夹板。

17、作为一种优化的方案,所述焊接工作台的两侧对应所述升降磁吸座分别设有两块对称的固定侧板,所述固定侧板的下半部分固接在所述焊接工作台的纵向侧端面上,每块所述固定侧板上分别固接有纵向的定位伸缩缸,所述定位伸缩缸的伸缩末端固接有定位推板。

18、作为一种优化的方案,所述焊接工作台的每个纵向侧端面上还固接有铰接座,所述铰接座设于所述桥型支撑板和所述固定侧板之间,每个所述铰接座的侧端面上分别固接有翻转驱动马达,所述翻转驱动马达的输出轴末端穿过所述铰接座并固接有翻转挡板,所述翻转挡板为紧贴所述焊接工作台设置的l型板。

19、作为一种优化的方案,所述焊接工作台的上表面一侧开设有两个纵向对称的转向安装槽,所述侧向焊接组件包括两个对称设置的圆盘转向座,所述圆盘转向座转动安装在所述转向安装槽内并紧贴所述转向安装槽的内底面设置。

20、作为一种优化的方案,所述焊接工作台的下表面一侧对应两个所述转向安装槽分别固接有两个对称的转向驱动电机,所述转向驱动电机的输出轴末端向上穿过所述焊接工作台并固接至所述圆盘转向座的下表面中心处。

21、作为一种优化的方案,每个所述圆盘转向座的上表面中心处分别固接有竖向的液压伸缩缸,所述液压伸缩缸的上部伸缩端固接有水平的侧向焊枪。

22、与现有技术相比,本发明的有益效果是:

23、本发明中设置的摆动侧夹组件可在焊接过程中对弧形围板进行夹装定位,并在单侧焊接完毕后,通过驱动焊接部件转动来实现换面,从而在焊接机构保持不变的情况下完成双面焊接。具体地,摆动侧夹组件包括摆动侧板,摆动侧板可在摆动驱动电机的控制下进行水平和竖直两种状态的切换,从而分别进行弧形围板的装夹上料以及焊接定位,摆动侧板上固接有夹持伸缩缸,夹持伸缩缸的伸缩末端固接有夹持中间座,通过伸缩设于夹持中间座上的内撑夹板可对弧形围板进行内撑夹持定位,而通过控制夹持伸缩缸伸缩可驱动夹持的弧形围板横向移动,从而调整焊接位置;进一步地,在完成单侧端面焊接后,通过步进电机带动侧向转盘转动,可实现焊接部件的转动换面,以实现双侧焊接。

24、本发明中设置的平面焊接组件可实现弧形围板与横板之间的横向平面焊接,以及弧形围板与纵板之间的纵向平面焊接。具体地,平面焊接组件包括固接在焊接工作台上的桥型支撑板,桥型支撑板上滑动设有滑动座,滑动座可在滑动驱动电机以及纵向螺纹杆的驱动下沿滑动卡装口纵向滑动,利用平面焊枪完成纵向平面焊接;而在平面焊枪固定不动的前提下,通过驱动各焊接部件整体横向移动,可实现横向平面焊接。

25、本发明中设置的移动对接组件可实现汽车钣金件中横板与纵板的装夹上料以及焊接定位。具体地,移动对接组件中设置了用于横板装夹定位的移动磁吸座,以及用于纵板装夹定位的升降磁吸座,通过驱动移动磁吸座横向移动,一方面可利用翻转挡板实现横板的阻挡定位,另一方面可驱动横板与纵板进行焊接对接;通过驱动移动磁吸座和升降磁吸座同步升降,可对横板与纵板的焊接高度进行调整。

26、本发明中设置的侧向焊接组件可实现横板与纵板的侧向焊接连接。具体地,侧向焊接组件包括两把侧向焊枪,每把侧向焊枪可分别在液压伸缩缸的驱动下上下升降,实现竖向焊接,通过启动转向驱动电机带动圆盘转向座转动,可进行侧焊角度的调节。

- 还没有人留言评论。精彩留言会获得点赞!