一种通过飞秒激光处理镍基高温合金获得高强韧接头的制备方法

本发明涉及焊接,具体涉及一种通过飞秒激光处理镍基高温合金获得高强韧接头的制备方法。

背景技术:

1、随着现代工业,尤其是航空航天、能源发电以及石油化工等高端领域的飞速发展,镍基高温合金凭借其出色的高温强度、抗热腐蚀性能以及优良的组织稳定性,成为不可或缺的关键材料。此类合金能在严苛的高温环境(600 - 1200℃)下长时间服役,满足各类高温部件的使用要求,像航空发动机的涡轮叶片、燃烧室部件,以及火力发电设备的超高温部件等。然而,在镍基高温合金的实际焊接加工环节,却面临诸多棘手难题,现有技术难以完全攻克,严重制约了其高效应用与推广。

2、热裂纹问题首当其冲。镍基高温合金凝固期间,温度梯度极为显著,奥氏体柱状晶呈强方向性生长,合金元素与镍基体相互作用,生成大量低熔点共晶物,这些共晶物极易在柱状晶间偏析。一旦遭受焊接应力拉扯,薄弱的共晶区域便不堪重负,开裂形成晶间裂纹,诸如硫、磷、硅这类杂质元素,也会加剧低熔点共晶组织生成,增大裂纹出现几率;液化裂纹常出现在多层焊的层间过热区或焊缝熔合区,焊接线能量稍大,熔池热量过高,晶界处低熔点共晶重熔成液膜,受应力作用即刻开裂;还有多边化裂纹,属于微观裂纹范畴,源于焊缝金属结晶时晶体缺陷的迁移聚集,致使多边化晶界形成,该晶界力学性能欠佳,在应力应变下极易延展成宏观裂纹。

3、熔合不良现象也颇为常见。焊接前若焊件表面油污、铁锈、氧化皮清理不到位,杂质便会成为熔合阻碍;再者,焊接参数设置不当,像电流过小、坡口角度狭窄、对口间隙不足或是焊丝摆动不合理,均会致使母材熔化不充分,造成焊缝与母材无法良好熔合。

4、气孔缺陷在镍基高温合金焊接中屡见不鲜。一方面,保护气体纯度欠佳、流量控制失误,或是气体保护效果不理想,外界空气乘虚而入,卷入熔池;另一方面,焊接电流、速度等参数不合理,电弧稳定性受损,熔池气体来不及逸出,甚至母材部分元素受热挥发,都为气孔生成埋下隐患。

5、耐腐蚀性降低也是一大痛点。焊接过程中,焊缝金属化学成分波动剧烈,合金元素烧损、稀释频繁发生,所选焊材与母材适配度低时,耐腐蚀性能直线下滑;与此同时,焊接热循环致使焊缝及热影响区组织剧变,晶粒异常长大、相结构非预期转变,晶界处一旦出现贫铬区,抗腐蚀能力更是大打折扣。

6、此外,镍基高温合金液态流动性差,镍含量高致使其天然黏性大,难以均匀铺展填充;加之热膨胀系数大,焊接时应力集中,极易引发焊件变形,尺寸精度失控,残余应力还可能与焊接应力叠加,诱发应力腐蚀开裂,大幅缩短焊件使用寿命。

7、综上所述,现有镍基高温合金焊接技术存在的诸多缺陷,迫切需要研发更为高效、可靠的焊接工艺与方法以制备高强韧接头,来突破当前应用瓶颈,满足高端制造业对镍基高温合金焊接质量与性能的严苛诉求。

技术实现思路

1、针对上述背景技术中存在的不足,本发明提供一种通过飞秒激光处理镍基高温合金获得高强韧接头的制备方法,该方法通过调节激光的能量密度,脉冲重复频率以及扫描速度及方式获取最优的镍基高温合金表面湿润度,并使得降熔元素(如b,si)扩散至高温镍基高温合金更快,迅速消除接头脆性相。tlp扩散焊可以利用合适的中间层合金,在较低的压力和温度下实现良好的连接效果,相比传统焊接方法,它能有效减少焊接缺陷,提高接头的质量和性能。

2、本发明第一个目的是提供一种通过飞秒激光处理镍基高温合金获得高强韧接头的制备方法,包括:

3、对两个待焊接的镍基高温合金表面均进行预处理;

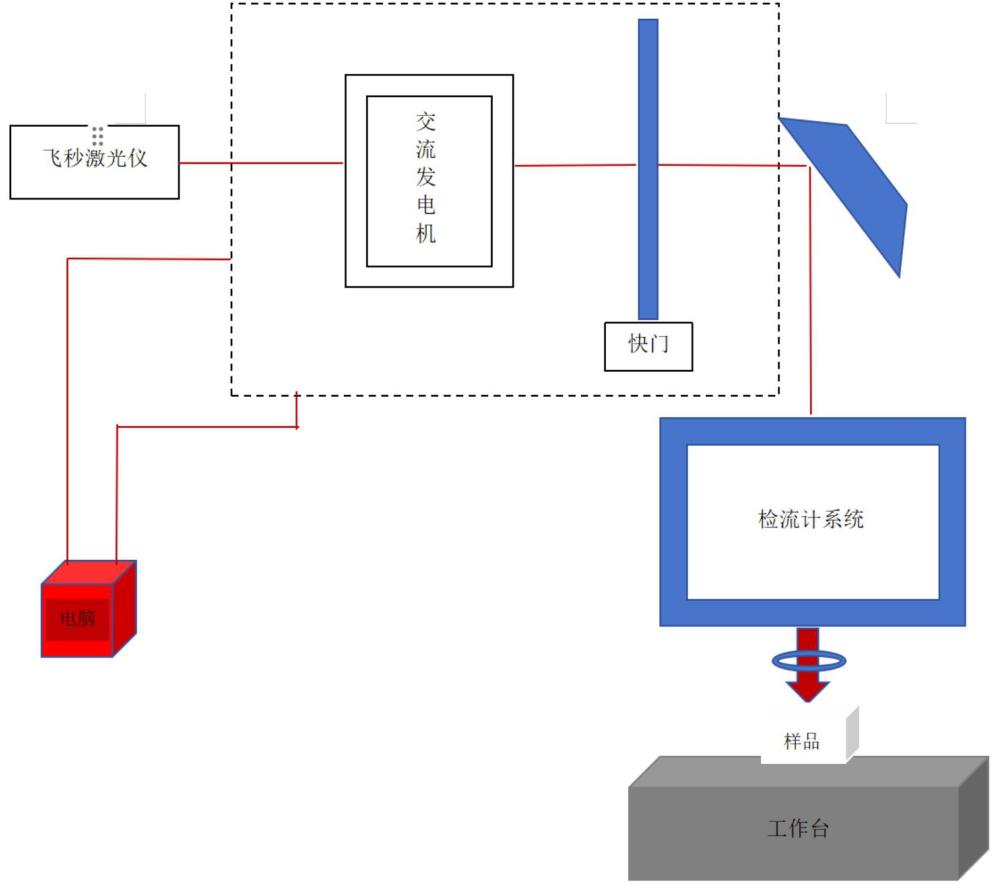

4、设置飞秒激光处理参数,飞秒激光的脉冲宽度为10~1000fs,脉冲能量为0.1~10mj,脉冲重复频率为1~100khz,激光光斑直径为10~100μm;

5、采用飞秒激光对预处理后的两个镍基高温合金表面进行扫描处理,扫描速度为1~10mm/s,扫描间距为10~100μm;

6、将两个飞秒激光处理后的镍基高温合金采用tlp扩散焊进行焊接,焊接完成后,即得高强韧焊接头。

7、优选地,对两个待焊接的镍基高温合金表面均进行预处理,包括依次进行溶剂清洗、打磨以及酸洗处理。

8、优选地,溶剂清洗时,采用有机溶剂对每个待焊接的镍基高温合金表面进行清洗,清洗时间为10~30min,然后使用去离子水冲洗干净,并在真空干燥箱中干燥,干燥温度为60~100℃,干燥时间为1~3h。

9、优选地,所述打磨以及酸洗处理时,包括:

10、采用砂纸对溶剂清洗后的镍基高温合金表面进行打磨,砂纸目数为200~1000目,打磨方向呈交叉状,随后用酸性溶液对打磨后的镍基高温合金表面进行化学清洗;

11、所述酸性溶液为质量分数为5~15%的盐酸溶液或硫酸溶液,清洗时间为5~15min,再用去离子水冲洗至中性,然后在惰性气体保护下烘干,烘干温度为80~120℃。

12、优选地,采用tlp扩散焊进行焊接时,包括:

13、将两个飞秒激光处理后的镍基高温合金进行装配,装配间隙控制在10~100μm,在装配过程中保证两者的相对位置精度在±5μm以内;

14、将中间层放置在两个待焊接的镍基高温合金接头处,加热至中间层熔化温度,熔化温度范围为600~900℃,保温时间为1~10min,使中间层充分填充接头间隙。

15、优选地,所述中间层为镍-铬-硅-硼合金中间层,其中硅的质量分数为4~8%,硼的质量分数为1~3%,铬的质量分数为10~20%,ni的质量分数为70~80%,各组分质量百分加和为100%。

16、优选地,焊接完成后,待焊接接头以5~50℃/min的冷却速率,冷却至室温后,对焊接接头依次进行机械打磨和化学抛光处理;

17、其中,机械打磨使用200~2000目砂纸,化学抛光使用含有硝酸或磷酸成分的抛光液,抛光时间为5~30min。

18、优选地,飞秒激光的波长为780~1064nm。

19、优选地,扫描处理时,扫描方式为直线扫描和/或螺旋扫描。

20、本发明第二个目的是提供一种高强韧的镍基高温合金焊接接头,该接头的拉伸强度不低于母材的70-90%,断裂韧性不低于母材的60-80%。

21、与现有技术相比,本发明的有益效果是:

22、本发明提供了一种通过飞秒激光处理镍基高温合金获得高强韧接头的制备方法,本发明基于飞秒激光技术通过微观尺度的周期性结构使镍基高温合金表面粗糙化,而不会破坏或损坏镍基高温合金的机械性能。借助飞秒激光实现的这种周期性结构,增加了熔融中间层与母材的接触面积,提高了润湿性。通过飞秒激光烧蚀,高温合金表面产生的残余应力与焊后热应力同时作用,在接头处产生较大压力,使得接头处原子间距减少,从而提高接头的连接强度。同时,降熔元素(主要是b,si)扩散至母材更快,迅速消除接头脆性相,有效地阻碍了接头裂纹的萌生和扩展,并提高了焊接接头的强度。处理后的接头强度约为原始接头的 152%。在无表面金属化的前提下,通过更快的飞秒激光表面处理可以形成更可靠的接头。tlp扩散焊可以利用合适的中间层合金,在较低的压力和温度下实现良好的连接效果,相比传统焊接方法,它能有效减少焊接缺陷,提高接头的质量和性能。

- 还没有人留言评论。精彩留言会获得点赞!