锻焊式索鞍槽的成型工艺的制作方法

本发明涉及锻造、焊接技术在悬索桥索鞍制造成型中的应用,具体为锻焊式索鞍槽的成型工艺。

背景技术:

1、悬索桥是一种以悬索为主要承重构件的桥梁,其特点是利用高塔悬挂并锚固于两岸(或桥两端)的悬索作为上部结构的主要承重部件。悬索桥的构造允许它使用较少的材料来跨越较长的距离,这使得悬索桥成为大跨度桥梁设计的首选形式之一。

2、索鞍是悬索桥的重要承载部件,而索鞍槽是索鞍的主体部件,也是核心部件。由于铸件具有适应范围广,不受铸件大小、厚薄和形状复杂程度的限制,生产方式灵活的特点。因此,索鞍通常采用铸造工艺进行加工,其成型工艺分为两种,一种是将索鞍槽与鞍座一体铸造,另一种是将索鞍槽单独铸造后,再与鞍座进行焊接。因此,无论那种方式,索鞍槽均需采用铸造工艺成型。索鞍槽的作用是对悬索进行支撑、传递荷载,是重要的受力部件,因此悬索桥的跨度越大,对索鞍槽的强度要求就越高,索鞍槽的整体重量就越大,进而导致索鞍整体的重量越来越重,例如,在大跨度悬索桥中,采用传统的铸造索鞍,每套散索鞍的总重量达到了200吨级别,其单件最大吊装重量达到了150吨级别;而随着桥梁跨度增大,超大尺寸的索鞍结构屡见不鲜,使得索鞍整体重量越来越大。索鞍重量的变化导致索鞍的整个过程,包括铸造、运输、吊装、安装等越来越困难和复杂。而将索鞍槽在满足强度的条件下进行轻量化设计便是未来悬索桥中的重要课题之一。

3、且随着跨度的增大,主缆钢丝抗拉强度等级已从1670mpa提高到2000mpa以上,而铸钢件具有组织不均匀、内部晶粒粗大且组织不致密性的特点,这导致其机械性能较低。随着主缆强度的提高,索鞍槽单位截面鞍槽承受的压力也相应的增大,索鞍槽的槽底接触应力增加。通过铸钢索鞍与高强度钢丝索股滑移试验发现,在索股产生滑移后的鞍槽侧壁以及索鞍槽底,形成了非常明显的密集的主缆钢丝拉压痕,压痕深度多在0.5~1mm之间,甚至有压痕深度超过1mm的情况。所以,超大铸件索鞍槽的成型质量及力学性能面临现实挑战,甚至其材料的强度已经与高强的主缆的钢丝不匹配。

4、因此,探寻一种轻量化、高强度索鞍槽的制造工艺是目前行业中急需解决的重要课题之一。

技术实现思路

1、本发明的目的在于提供锻焊式索鞍槽的成型工艺,用以解决上述提到的随着悬索桥跨度的增大,现有技术中铸造的索鞍槽的重量越来越重,不方便加工、运输、吊装;且索鞍槽的强度与主缆钢丝不匹配的技术问题。

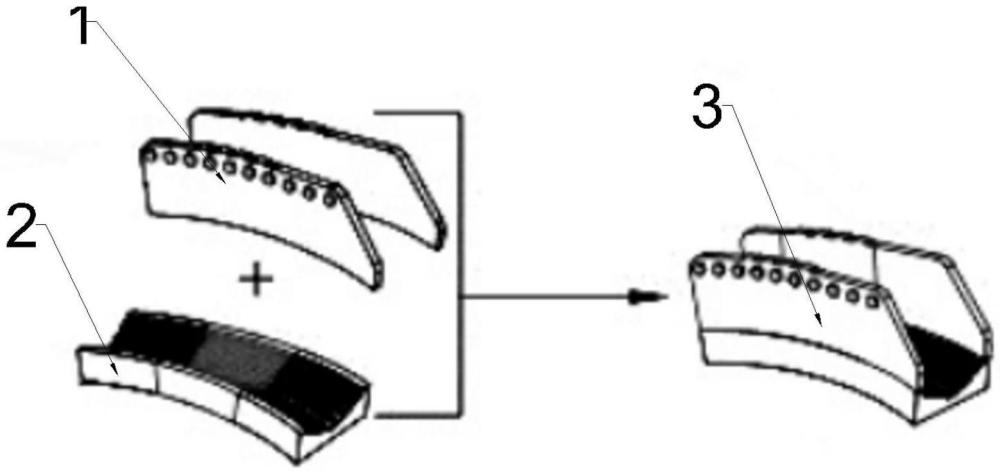

2、为了解决上述问题,本发明所采用的技术方案如下:锻焊式索鞍槽的成型工艺,索鞍槽包括锻造的槽底板和侧壁板,其锻焊成型工艺包括如下步骤:

3、步骤1:锻造:按照索鞍槽的槽底板设计结构尺寸,将索鞍槽的槽底板分为2-3段分段槽底板,选择30crmo合金结构钢材质的合金块进行锻造,将合金块锻造成大于分段槽底板尺寸的矩形胚料;

4、步骤2:粗加工:将胚料按索鞍槽分段槽底板的弧度形状进行粗加工,使得胚料形成与分段槽底板一致的弧形结构;

5、步骤3:槽底板焊接:将三段粗加工的分段槽底板固定连接为粗加工槽底板;

6、步骤4:侧壁板焊接:在粗加工槽底板上焊接侧壁板,形成粗加工索鞍槽;

7、步骤5:精加工:将粗加工索鞍槽机械精加工为与设计尺寸大小一致的索鞍槽。

8、本实施方案的有益效果在于:

9、1、索鞍槽的槽底板直接承载缆索传递的压力,索鞍槽底板对强度、韧性的要求最高;传统的索鞍槽一般采用铸造加工,为了索鞍槽能够承载缆索传递的压力,现有技术中铸造的索鞍槽通常会增大材料用量,以保证强度的可靠性,使得索鞍槽整体体积和重量越来越大,使其在加工、运输、吊装过程中均越发困难,而本技术中,索鞍槽是锻造成型的,锻造使得材料的强度得到提升,在减少材料用量的情况下,也能够保证强度的可靠性,使得本技术的索鞍槽整体体积、重量均减小,使其在加工、运输、吊装过程中变得简单。

10、2、索鞍槽直接与缆索接触,索鞍槽的槽底板直接承载缆索传递的压力,索鞍槽底板对强度、韧性的要求最高;传统的索鞍槽一般采用铸造加工,为了索鞍槽能够承载缆索传递的压力,索鞍槽通常会增大材料用量,以保证强度的可靠性。但铸钢件具有组织不均匀,内部晶粒粗大的特点。液态金属注入铸模后与模壁首先接触的一层液态金属因温度下降最快,因此很快凝固成为较细晶粒。随着与模壁距离的增加,模壁影响逐渐减弱,晶体沿与模壁相垂直的方向生长成彼此平行的柱状晶体。在铸件的中心部位,散热已无显著的方向性,且可自由地朝各个方向生长直至彼此接触,故形成等轴晶区。由此可见,铸件内的组织是不均匀的,一般说来,晶粒比较粗大。因此当增大材料用量时,索鞍槽体积、重量变大,其内部散热更为困难,其强度具有上限,不能够与现有2000mpa以上的钢缆匹配;而本方案中,索鞍槽底板采用锻造加工,锻造过程是在高温下进行锤击、退火等工艺,其内部组织均匀,强度也更高,能够保证强度的可靠性,可与现有2000mpa以上的线缆进行匹配。

11、3、现有技术中索鞍槽是一体铸造的,因此索鞍槽的侧壁板与索鞍槽的槽底板为同样的材料,而索鞍槽的侧壁板不是主要承力部位,使用与槽底板一样的材料造成浪费,其成本也更高,而本技术中将侧壁板与索鞍槽进行分体,槽底板使用满足需求的合金材料进行锻造,而侧壁板采用高强钢板,后期焊接为整体,这充分体现了“好钢用在刀刃上的设计原则”;可以简化工艺,降低加工成本。

12、4、槽底板起到承担钢缆压力及分散力的作用,基于其受力需求,索鞍槽底板设计为弧形结构;因此,若要将槽底板直接锻造成弧形结构,必须要借助锻造模具。然而,索鞍的结构尺寸通常是根据桥梁的结构、跨度等进行的针对性设计,同一结构尺寸下的索鞍一般仅生产4套,即索鞍的制造生产并不满足批量化生产的条件,而锻造模具通常是批量生产以提高效率、降低成本的有效手段,且锻造模具的成本较高,尤其是大型锻造模具其成本就更高了。因此使用锻造模具来锻造槽底板成本太高;基于成本考虑,本方案采用了无模具的锻造手段,即直接采用压力机将原材料锻造成与索鞍槽底板形状相似的矩形坯料,然后配合机械加工进行形状成型,减少了模具的投入。

13、5、由于索鞍槽底板呈弧形结构,将索鞍槽底板一体锻造并配合机械加工进行形状成型,矩形坯料需要进行的切削量较大,这会导致大量的材料浪费。因此,在本方案中,对索鞍槽底板采用了分段锻造的方式,经机械粗加工后将各段焊接形成完整的索鞍槽底板;将各段的弧度减小,则材料切削量得以减小,从而可以减少材料浪费。另一方面,索鞍结构尺寸较大,索鞍槽底板一体锻造需要一整块锻钢进行锻造成型,这也增大了锻钢的采购和获取成本。

14、6、索鞍槽底板由多段拼焊组成,在拼焊接过程中,必然存在误差,而各段对接处形成台阶对钢缆将形成较为集中的挤压应力,从而对钢缆形成不利影响;因此本方案再组装完成后,再对索鞍槽底板进行机械精加工,避免了平焊过程中产生台阶的可能,使得整体平顺,不容易产生挤压压力点,其结构更为可靠。

15、进一步,所步骤4中的侧壁板采用q345r钢锻造成型。

16、在材料选择方面,若索鞍槽为铸造的,为了后期与鞍座进行焊接,索鞍槽一般选择可焊接铸钢;而可焊接铸钢的最高材料强度牌号是zg340-550h,其屈服强度为不低于340mpa,该强度下的主索鞍与高强度的铸钢钢丝已存在严重的不匹配。且符合索鞍要求并满足标准的可选择的铸造材料仅有zg230-450h、zg270-480h、zg300-500h、zg340-550h四种。而采用锻造工艺后,满足要求的可选择材料多达75种,其中碳素钢锻件有15种,合金钢锻件有60种。这为设计、制造高强度、高性能的索鞍提供了更多可能性。

17、进一步,所述步骤1中的锻造工艺如下:步骤a:上3500吨压机,始锻温度控制在1220℃,终锻温度控制在850℃,对钢锭进行倒棱、去冒口等修正后返回加热炉继续加热;步骤b:上3500吨压机,始锻温度控制在1220℃,终锻温度控制在850℃,对坯料镦粗拔长制坯后返回加热炉继续加热;步骤c:上3500吨压机,始锻温度控制在1220℃,终锻温度控制在850℃,对坯料进行第二次镦粗拔长制坯后返回加热炉继续加热;步骤d:上3500吨压机,再拔长修整成型后进退火炉保温待料;步骤e:待退火炉的装炉计划产品数量完成,开始执行正火+回火热处理工艺,正火温度控制在880±15℃,回火温度控制在650±10℃。

18、进一步,所述步骤3中焊接采用埋弧自动焊,且焊丝的熔覆金属性能不低于焊接母材,焊接完成后焊缝及其两侧周边进行加热到350℃左右,保温2-3h后自然冷却。

19、进一步,所述步骤4中的焊接采用co2气体保护焊,co2气体纯度大于99.5%。

20、进一步,所述步骤1中的分段槽底板均分为3段。

- 还没有人留言评论。精彩留言会获得点赞!