一种可转位面铣刀的制作方法

本发明属于机械加工,具体涉及一种可转位面铣刀。

背景技术:

1、在机械加工中,需要将坯料表面高低不平的多余材料去除,以此来获得平准的平面,这种加工方式,通常被称为平面切削。在平面切削过程中,为了获得较高的切削效率,通常切削量较大,刀具会受到较大的切削力,刀具磨损较大。可转位面铣刀是一种用于铣削平面的刀具,当可转位面铣刀安装的刀片出现磨损,可以通过将刀片转位,使用刀片上的新切削刃进行加工,减少刀片损耗,降低刀具使用成本。但在面铣过程中,为了获得良好的平面粗糙度,通常会准备粗铣刀和精铣刀,通过粗铣工序和精铣工序来保证表面粗糙度,这种方式大大制约了加工效率。

2、因此,上述问题亟待解决。

技术实现思路

1、发明目的:为了克服以上不足,本发明提供一种可转位面铣刀,通过同轴连接的双铣刀进行面铣削加工,能够提高切削效率,降低表面粗糙度,提高表面质量。

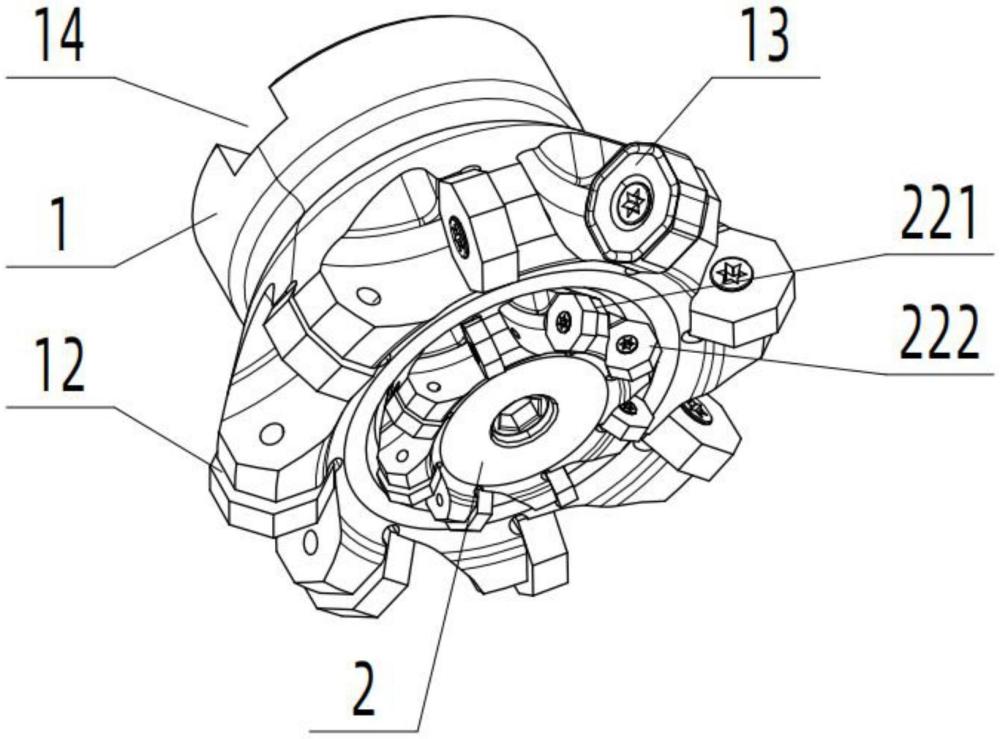

2、技术方案:为了实现上述目的,本发明提供一种可转位面铣刀,包括第一铣刀和第二铣刀,第一铣刀和第二铣刀均设为圆盘结构。第一铣刀沿轴线设有贯通孔。第二铣刀包括刀杆和刀盘,刀杆和刀盘一体设置。刀杆穿入贯通孔内。贯通孔设有限位圆环,刀杆和限位圆环抵接,限位圆环为第二铣刀提供限位。限位圆环内穿设有锁紧螺栓,锁紧螺栓拧入刀杆设有螺纹孔内,锁紧螺栓将第一铣刀和第二铣刀锁定。本发明,使用锁紧螺栓将第一铣刀和第二铣刀同轴连接,加工过程中第一铣刀和第二铣刀同时对材料进行去除,加工效率高,并且使用锁紧螺栓将第二铣刀连接至第一铣刀设有的贯通孔内,确保连接稳定性,避免加工过程中刀具振动,避免产生刀纹,确保加工表面粗糙度,提高表面质量。

3、进一步地,上述的可转位面铣刀中,贯通孔包括锥孔部、直孔部、沉头部,锥孔部小端和直孔部连接,限位圆环设于直孔部和沉头部连接处。刀盘和锥孔部相应设置,刀杆和直孔部相应设置。刀盘和锥孔部抵接,刀杆和直孔部抵接,增加第一铣刀和第二铣刀接触面积,分散局部压力,提高连接稳定性,在长时间使用过程中降低磨损,延长刀具使用寿命,降低刀具成本。

4、进一步地,上述的可转位面铣刀中,锁紧螺栓包括头部和柱部,头部和柱部同轴一体设置,柱部靠近头部一端设有环形槽。沉头部设有卡槽,卡槽内设有卡环,卡环外侧卡入卡槽内,卡环内侧卡入环形槽内。锁紧螺栓绕卡环旋转。拧动锁紧螺栓,锁紧螺栓将第二铣刀设有刀杆锁紧于限位圆环上,此时第二铣刀缩入第一铣刀内,此时本发明用于面铣削加工过程中,第一铣刀进行切削,第二铣刀不进行切削。反向拧动锁紧螺栓,由于锁紧螺栓被卡环卡接于卡槽内,锁紧螺栓推动第二铣刀伸出第一铣刀,此时本发明用于面铣削加工过程中,坯料首先被第一铣刀去除,然后被第二铣刀去除。比如:将第二铣刀和第一铣刀高度差调整为0.5mm,进行粗加工,下刀深度1mm,此时第一铣刀切削0.5mm,第二铣刀切削0.5mm,一次铣削去除残料1mm,第一铣刀和第二铣刀分别切削0.5mm,相对于普通盘铣刀,铣刀片一次去除1mm,本发明中铣刀片承受切削力更小,分散单个刀片承受的切削力,减少刀片磨损,提高刀片使用寿命。将第二铣刀和第一铣刀高度差调整为0.2mm时,下刀深度1mm,此时第一铣刀切削0.8mm,第二铣刀切削0.2mm,第一铣刀切削切削后,由第二铣刀进行切削,由于第二铣刀切削量较少,能够获得更高光洁度的加工面。本发明可以通过锁紧螺栓,调节第二铣刀和第一铣刀高度差,满足不同铣削需求,提高加工效率。

5、进一步地,上述的可转位面铣刀中,刀杆和贯通孔通过花键连接,花键沿刀杆对称设置。刀杆和贯通孔通过花键连接,确保第一铣刀和第二铣刀同步转动,旋转锁紧螺栓调节第二铣刀时,第二铣刀沿花键滑动,确保第一铣刀和第二铣刀连接稳定性。

6、进一步地,上述的可转位面铣刀中,锁紧螺栓沿轴线设有通孔,第二铣刀沿轴线设有沉头通孔,沉头通孔的沉头部设于靠近刀盘一侧,沉头通孔内穿设有连接螺栓。连接螺栓穿入沉头通孔,连接螺栓从锁紧螺栓设有的通孔穿出。连接螺栓将本发明和刀柄连接,连接螺栓将第二铣刀锁紧,此时第二铣刀受到锁紧螺栓和连接螺栓双向锁紧力,提高连接强度,提高结构强度,避免铣削过程中出现振动,避免产生振刀纹。

7、进一步地,上述的可转位面铣刀中,第一铣刀外周设有第一刀槽,第一刀槽内通过螺栓连接有第一铣刀片。刀盘外周设有第二刀槽,第二刀槽内通过螺栓连接有第二铣刀片。第一铣刀片旋转切削直径大于第二铣刀片旋转切削直径。第一铣刀片旋转切削直径大于第二铣刀片旋转切削直径,确保第一铣刀片首先进行切削,然后第二铣刀片进行切削,相对于普通面铣刀,能够减少铣刀片所承受的切削力,降低铣刀片的磨损,提高刀具使用寿命。同时第一铣刀片和第二铣刀片具有稳定的高度差,使第二铣刀片处于稳定的切削状态,承受稳定的切削力,进一步降低第二铣刀片磨损,延长第二铣刀片使用寿命。

8、进一步地,上述的可转位面铣刀中,第一刀槽绕第一铣刀轴线设有个2及以上。第二刀槽绕刀盘轴线设有2个及以上。第一铣刀和第二铣刀设置多个刀槽,可安装多个刀片,使多个刀片参与切削,增加切削量,提高加工效率,分散切削力,减少刀片磨损和工件变形,提高零件质量,提高加工表面粗糙度质量。

9、进一步地,上述的可转位面铣刀中,第一铣刀片设为八边型,第一铣刀片设有的第一切削刃沿外周设置,临近第一切削刃设有第一排屑槽,第一切削刃包括第一底刃、第一副刃和第一侧刃,第一底刃和第一侧刃通过第一副刃连接,第一底刃呈水平设置,第一侧刃呈竖直设置。第一切削刃分别设于第一铣刀片两侧。第一铣刀片设为八边型,提高第一铣刀片和第一刀槽接触面积,分散切削力,提高刀片稳定性。切削过程中,第一底刃、第一副刃和第一侧刃同时进行切削,提高切削效率,同时水平设置的第一底刃能够提高加工面粗糙度质量。竖直设置的第一侧刃能够满足精准切削要求,能够进行直线切削,如端铣,竖直刃有利于排屑顺畅。呈倾斜设置的第一副刃能够分解切削力,降低切削过程中刀片受到的冲击,减少工件变形,提高加工质量。当第一切削刃出现磨损时,旋转第一铣刀片,使用其他切削刃继续加工,当一侧的切削刃均出现磨损时,将刀片翻面,使用另一侧的切削刃继续加工,降低刀片更换频率,提高刀片利用率,降低刀具成本,减少浪费。

10、进一步地,上述的可转位面铣刀中,第二铣刀片设为八边型,第二铣刀片设有的第二切削刃沿外周设置,临近第二切削刃设有第二排屑槽,第二切削刃包括第二底刃、第二副刃和第二侧刃,第二底刃和第二侧刃通过第二副刃连接,第二底刃呈水平设置,第二侧刃呈竖直设置。第二切削刃分别设于第二铣刀片两侧。水平设置的第二底刃能够提高加工面粗糙度质量。竖直设置的第二侧刃能够满足精准切削要求,能够进行直线切削,如端铣,竖直刃有利于排屑顺畅。呈倾斜设置的第二副刃能够分解切削力,降低切削过程中刀片受到的冲击,减少工件变形,提高加工质量。当第二切削刃出现磨损时,旋转第二铣刀片,使用其他切削刃继续加工,当一侧的切削刃均出现磨损时,将刀片翻面,使用另一侧的切削刃继续加工,降低刀片更换频率,提高刀片利用率,降低刀具成本,减少浪费。

11、进一步地,上述的可转位面铣刀中,第一铣刀远离刀盘一侧设有安装槽。本发明通过安装槽和刀柄连接,安装便捷,可适用通用盘铣刀刀柄,提高刀具的适用性。

12、上述技术方案可以看出,本发明具有如下有益效果:本发明可转位面铣刀,使用锁紧螺栓将第二铣刀连接至第一铣刀设有的贯通孔内,确保连接稳定性,避免加工过程中刀具振动,避免产生刀纹,确保加工表面粗糙度,提高表面质量。可以通过锁紧螺栓,调节第二铣刀和第一铣刀高度差,满足不同铣削需求,提高加工效率。设置多个刀槽,可安装多个刀片,使多个刀片参与切削,增加切削量,提高加工效率,分散切削力,减少刀片磨损和工件变形,提高零件质量,提高加工表面粗糙度质量。刀片设为八边型,将切削刃设于刀片两侧,将底刃水平设置,提高加工面粗糙度质量,降低刀片更换频率,提高刀片利用率,降低刀具成本。

- 还没有人留言评论。精彩留言会获得点赞!