一种管板金属材料复合成形自动化产线的制作方法

本发明属于部件成型,尤其涉及一种管板金属材料复合成形自动化产线。

背景技术:

1、近年来,由于燃料和原材料成本的原因及环保法规对废气排放的严格限制,使得生产节能环保型汽车日益成为汽车工业的发展趋势。管件内高压成形正是顺应汽车轻量化趋势而开发出来的一种制造空心轻体构件的先进制造技术。欧美、日本等发达国家对此项技术已开展广泛而深入的研究,并已大量应用于汽车、航空航天业,加工制造各类空心轻体构件。尤其是在汽车制造业中应用最为广泛,诸如排气系统零件、底盘、框架等。

2、目前对管材的内高压成型和液冷板的冲压成型是采用不同的生产线完成的,导致场地空间占据大,且投资成本高。

技术实现思路

1、本发明的目的在于提供一种管板金属材料复合成形自动化产线,以解决目前对管材的内高压成型和液冷板的冲压成型是采用不同的生产线完成的,导致场地空间占据大,且投资成本高的问题。

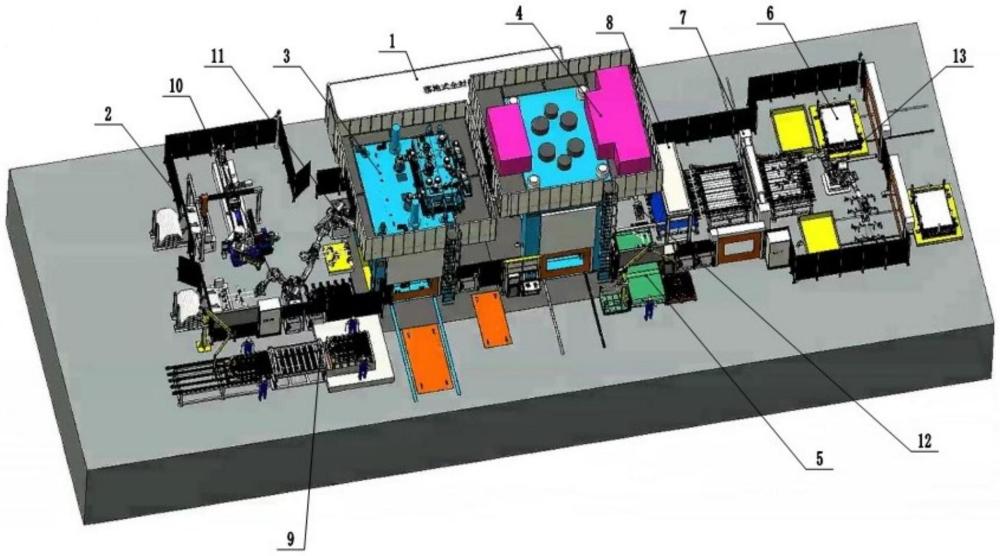

2、为了达到上述目的,本发明的技术方案为:一种管板金属材料复合成形自动化产线,包括控制单元以及与控制单元连接的管材上料单元、第一压机单元、第二压机单元、管材出料单元、液冷板拆垛单元、液冷板涂油单元、液冷板下料单元和机器人搬运单元;所述机器人搬运单元包括第一机器人、第二机器人、第三机器人、第四机器人和第五机器人;

3、所述管材上料单元用于对管材进行依次上料,所述第一机器人用于将管材上料单元的管材输送至放置台,所述第二机器人用于将放置台的管材输送至第一压机单元,所述第一压机单元用于对管材进行预成型;所述第三机器人用于将第一压机单元内预成型的管材输送至第二压机单元,所述第二压机单元用于对管材进行内高压终成型;所述第四机器人用于将内高压终成型的管材输送至管材出料单元进行出料;

4、所述液冷板拆垛单元用于对液冷板进行拆垛,所述第五机器人用于将液冷板拆垛单元的液冷板输送至液冷板涂油单元进行涂油;所述第四机器人用于将涂油后的液冷板输送至第二压机单元,所述第二压机单元用于对液冷板进行压延成型;所述第三机器人用于将第二压机单元压延成型的液冷板输送至第一压机单元,所述第一压机单元用于对液冷板进行切边冲孔;所述第二机器人用于将第一压机单元内切边冲孔后的液冷板输送至液冷板下料单元进行下料。

5、进一步,还包括液冷板对中单元,所述液冷板对中单元用于对涂油后的液冷板进行对中;所述液冷板涂油单元包括涂油机和第一输送机构,所述液冷板对中单元包括对中机和第二输送机构,所述第一输送机构的传输末端和第二输送机构的传输始端对接;所述第五机器人用于将液冷板拆垛单元的液冷板输送至第一输送机构上进行涂油;所述第四机器人用于将第二输送机构上对中后的液冷板输送至第二压机单元。

6、进一步,所述管材上料单元包括第一上料装置和第二上料装置,管材包括横梁和纵臂;所述第一上料装置用于对纵臂进行上料,所述第二上料装置用于对横梁进行上料;所述第一上料装置对应一组弯管机和一组夹持结构;所述夹持结构用于将第一上料装置上的纵臂夹持至弯管机内进行处理;所述第一机器人用于将弯管机处理后的纵臂和第二上料装置上的横梁运输至放置台。

7、进一步,所述第一上料装置和第二上料装置均包括存储架、传送结构、倾斜存储台和单管运输结构;所述存储架内用于堆放若干根横梁或纵臂;所述存储架靠近倾斜存储台的一侧设为倾斜面,所述倾斜面上侧朝向倾斜存储台倾斜;所述传送结构包括传送带和驱动组件,所述驱动组件用于驱动传送带进行传输;所述传送带的上侧位于存储架的两侧和底部,所述传送带用于将存储架内的横梁或纵臂输送至存储架的顶部;所述倾斜存储台与存储架的顶部对接,所述倾斜存储台远离存储架的一侧低于另一侧,所述倾斜存储台远离存储架的一侧设有用于挡住横梁或纵臂的第一限位块;所述单管运输结构用于将与第一限位块接触的一根横梁或纵臂进行运输;所述单管运输结构包括驱动件和多组单管运输件,多组所述单管运输件沿着横梁或纵臂的长度方向布置;所述驱动件用于带动多组所述单管运输件同步转动,所述单管运输件的一侧能够将横梁或纵臂向上抬起,所述单管运输件的另一侧设有用于挡住横梁或纵臂的第二限位块。

8、进一步,所述第一上料装置和第二上料装置的一侧还设有与控制单元连接的焊缝识别结构,所述焊缝识别结构包括识别组件和旋转组件,所述旋转组件用于带动单管运输件上的横梁或纵臂旋转,所述识别组件用于对横梁或纵臂上的焊缝进行识别;所述旋转组件包括旋转件、横向移动件和两组驱动块,所述旋转件用于带动两组驱动块旋转,所述横向移动件用于带动两组驱动块相互靠近或远离,两组所述驱动块正对横梁或纵臂的两端。

9、进一步,所述液冷板拆垛单元包括底座、限位柱、气动分张装置和双料检测装置;所述限位柱设有若干组,且若干组所述限位柱布置在底座的周向;所述液冷板堆叠在所述底座上且由限位柱进行限位;所述气动分张装置用于对码垛的液冷板进行拆垛;所述双料检测装置用于对第五机器人运输的液冷板进行双料检测。

10、进一步,所述管材出料单元包括第三输送机构和激光打码结构,所述激光打码结构位于第三输送机构的上方,所述第四机器人将内高压终成型的管材转运至激光打码结构处打码后释放到第三输送机构上。

11、进一步,所述液冷板下料单元包括第四输送机构、顶升装置、翻转装置和第五输送机构;所述第二机器人用于将第一压机单元内切边冲孔后的液冷板输送至第四输送机构上;所述顶升装置用于将第四输送机构输送末端的液冷板进行顶升;所述顶升装置上设有第六输送机构,所述翻转装置上设有第七输送机构,所述第六输送机构用于将顶升装置上的液冷板输送至第七输送机构上;所述翻转装置用于对第七输送机构上的液冷板进行翻转;所述第七输送机构用于将翻转后的液冷板输送至第五输送机构。

12、进一步,所述第四输送机构采用多组并排且间距设置的输送机;所述顶升装置包括顶升件、顶升板和两组顶升组件,两组所述顶升组件分别位于顶升板的两侧,所述顶升件用于对顶升板进行顶升;每组所述顶升组件包括若干组顶升柱,每组所述顶升组件的顶升柱均能够插入至多组输送机之间的间距内;所述第六输送机构包括若干组第一传送辊;两组所述顶升组件的顶升柱一一对应且对应的两组顶升柱之间设有第一传送辊;所述顶升柱上设有第一传送件,所述第一传送件用于带动第一传送辊转动。

13、进一步,所述翻转装置包括支撑架、翻转件和翻转架;所述翻转架包括两组圆环和若干组连接杆,若干组所述连接杆的两侧分别与两组所述圆环连接;所述圆环的外侧设有环形槽;所述支撑架的两侧分别设有两组支撑座,每一侧的两组所述支撑座分别位于圆环的两侧;所述支撑座上连接有滚轮,所述滚轮位于环形槽内;所述翻转件用于带动滚轮转动,所述滚轮通过与环形槽之间的摩擦力带动翻转架转动;所述第七输送机构包括两组输送组件,两组所述输送组件分别位于圆环中心线的上下两侧;每组所述输送组件均包括第二传送件和若干组第二传送辊,所述第二传送辊的两侧分别转动连接在连接杆上;所述第二传送件用于带动第二传送辊转动;所述翻转架的两侧设有用于通过液冷板的槽口。

14、本技术方案的工作原理在于:

15、①管材内高压流程如下:

16、(1)将若干根横梁和纵臂分别放置在对应的存储架内,启动驱动组件,驱动组件带动传送带转动,传送带对横梁或纵臂进行转动,从而依次进入到倾斜存储台上,并在重力的作用下向下滚,直至与第一限位块接触。启动驱动件,驱动件带动单管运输件转动,单管运输件的一侧上升并将最下方的横梁或纵臂顶起,横梁或纵臂沿着单管运输件滚至第二限位块处。然后启动横向移动件,横向移动件带动两组驱动块相互靠近直至与横梁或纵臂的两端相抵。之后启动旋转件,旋转件带动驱动块转动,驱动块带动横梁或纵臂旋转。在这个过程中,识别组件会对横梁或纵臂上的焊缝进行识别,直至焊缝旋转至规定位置处,旋转件停止转动,横向移动件带动两组驱动块相互远离。启动夹持结构,夹持结构将单管运输件上的纵臂夹持至弯管机处进行处理。第一机器人将横梁和弯管机处理后的纵臂运输至放置台。

17、(2)第二机器人将放置台上的横梁和纵臂输送至第一压机单元的模具内进行预成型,第三机器人将第一压机单元内预成型的管材输送至第二压机单元进行内高压胀形。

18、(3)第四机器人将内高压终成型的横梁和纵臂从第二压机内转运至激光打码结构的位置进行激光打码,打码后释放到第三输送机构上进行输送,输送至人工捡拾点进行装框,至此管材内高压生产完成一个工作循环,连续批量生产则重复循环。

19、②液冷板冲压流程如下:

20、(1)工人将液冷板码垛在底座上,并由限位柱进行限位。第五机器人在对液冷板进行运输时,通过气动分张装置完成板料拆跺,同时配置有双料检测装置,防止叠料现象。第五机器人将液冷板转运至第一输送机构,第一输送机构在输送的过程中,涂油机会对液冷板进行涂油。涂油后的液冷板被传输至第二输送机构上,对中机对第二输送机构上的液冷板进行对中,对中后的液冷板传输至第二输送机构的传输末端。

21、(2)第四机器人将对中后的液冷板运输至第二压机单元内进行延压成型,第三机器人将第二压机单元压延成型的液冷板输送至第一压机单元进行切边冲孔,第二机器人将第一压机单元内切边冲孔后的液冷板输送至第四输送机构。

22、(3)第四输送机构将液冷板输送至顶升装置的上方。顶升件驱动顶升板向上运动,顶升板带动所有的顶升柱向上运动并从输送机的间距内插入。顶升柱带动液冷板向上运动,工人对液冷板进行去毛刺处理。处理完成后,第一传送件和第二传送件启动,带动第一传送辊和第二传送辊运动,从而使得液冷板被传输至第二传送辊的上方且位于翻转装置内。启动翻转件,翻转件带动滚轮转动,滚轮带动翻转架翻转,从而实现液冷板的翻转。启动第二传送件,第二传送件带动第二传送辊转动,从而将液冷板传输至第五输送机构上,工人对液冷板的另一面进行去毛刺处理,最后进行装框,至此液冷板一个工作循环完成。

23、更换成型产品时,需要切换控制单元的控制程序,更换机器人的端拾器和辅助硬件工装(例如成型模具等)。

24、本技术方案的有益效果在于:

25、①本发明解决的主要问题是目前管材内高压成形自动产线只能满足单一的内高压成形工艺和批量生产,不能兼容其它不同类型的成形工艺和生产需求,本产线将管材内高压成形工艺和液冷板冲压成形工艺有效融合,开发出了一套可以兼容管板两种成形工艺的自动化量产线解决方案,相对于两条产线,投资成本降低了(可降低60%以上),占地面积降低了(可降低50%以上)。

26、②管材上料单元能够对管材进行自动上料,并能够单管运输结构将倾斜存储台上最底部的一根管材进行抬起运输,实现单根管材的提取。并且通过设置焊缝识别结构,能够将管材上的焊缝转动至设定位置,方便机器人端拾器抓取,以方便后续生产。

27、③通过气动分张装置完成板料拆跺,同时配置有双料检测装置,防止叠料现象。通过对中单元对液冷板进行对中位置调整,为第四机器人抓取上料做好准备。

28、④本技术方案中通过设置顶升装置,能够对第四输送机构上的液冷板进行顶升,使其脱离第四输送机构,并且顶升后的液冷板方便工人进行手动去毛刺。在顶升柱上方设置第六输送机构,能够将液冷板自动输送至翻转装置。翻转装置能够自动对液冷板进行翻面和输送,翻转后的液冷板通过第七输送机构输送至第五输送机构处,由人工进行去毛刺。整个输送过程不需要人工参与。

- 还没有人留言评论。精彩留言会获得点赞!