一种用于建筑金属配件的折弯装置及弯折方法与流程

本发明涉及线材配件折弯加工,尤其涉及一种用于建筑金属配件的折弯装置及弯折方法。

背景技术:

1、时代发展使得建筑效率越来越高,主要得益于建筑材料、工艺的革新发展,其中广泛应用的金属线材配件为了更好地适应建筑施工需要多进行预处理,其中折弯加工最为普遍。现有条件下多将金属线材配件放置在工作台的折弯模具上,通过操作控制装置,使折弯模具向下运动,对金属先线材配件施加压力,使其在模具的作用下发生弯曲变形。在折弯过程中,金属线材配件内部的应力分布会发生变化,当应力超过材料的屈服极限时,金属就会产生塑性变形,从而实现所需的折弯形状。

2、现有折弯加工技术如公告号为cn220560303u公开的一种用于建筑金属配件折弯装置,其认为现有的一些建筑金属配件形状不同,因此需要各种不同的折弯装置,携带多个折弯装置较为不便,所以针对性提出根据限位支撑架、第一液压缸、伸缩件和支撑底座的组合设置,可以对钢筋的位置进行固定,利用第二液压缸与折弯推件对钢筋的另一端进行固定,随后通过折弯杆带动第二液压缸、折弯推件对钢筋进行推动,可以通过圆形挡块对钢筋进行折弯,根据三角挡块、菱形挡块和圆形挡块形状的设置,可以有效提高折弯的多样性。但线材不同于硬质刚性配件,采用简易的限位支撑架难以对柔韧的金属线材配件进行有效固定,使得在输送过程中极易滑脱,无法将线材配件送至折弯位置的同时也难以保证折弯部位的准确性,更为重要的是,未经处理的金属线材结构单薄清脆,如果直接采用施压塑形的方式,尤其当需要多向、多节点折弯金属线材时,其受到的外力作用十分复杂,金属线材自身结构在经受较大挤压作用时极易发生碎裂,而当这种碎裂只存在于金属线材内部时又无法通过肉眼直接观察得知,现有折弯设备未能对其进行折弯检测,所以难以保证金属线材在被剧烈折弯后的结构完整度,在建筑施工中回存在极大的安全隐患,严重影响建筑质量。

技术实现思路

1、本发明的目的是为了解决现有技术中难以对线材配件进行无损式折弯加工的问题,而提出的一种用于建筑金属配件的折弯装置及弯折方法。

2、为了实现上述目的,本发明采用了如下技术方案:

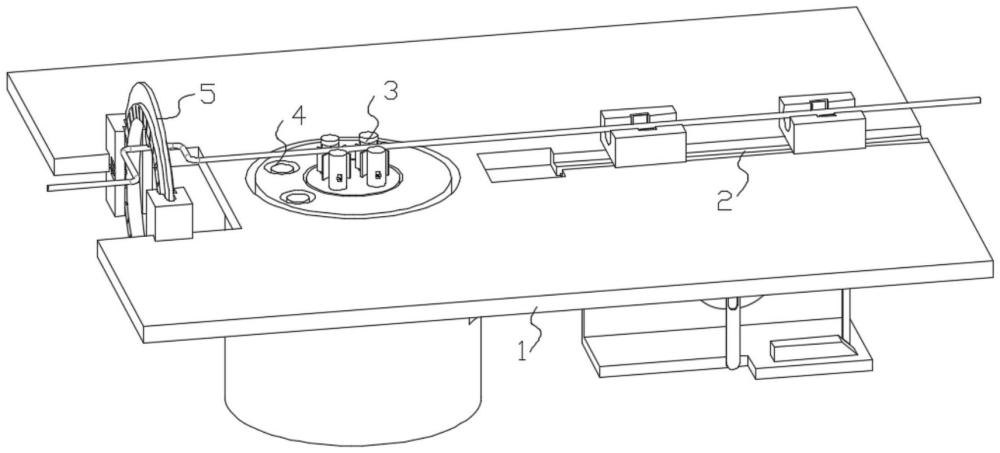

3、一种用于建筑金属配件的折弯装置,包括机体,所述机体上设置有:

4、送料机构,所述送料机构设置于机体右端位置,且送料机构用于自右向左水平输送线材配件;

5、预热机构,所述预热机构设置于机体中端位置,且预热机构用于加热线材配件待折弯部位至85℃;

6、换向施压机构,所述换向施压机构设置于机体中端位置,且换向施压机构用于抵触并挤压线材配件待折弯部位;

7、检测机构,所述检测机构设置于机体左端位置,且检测机构用于检测线材配件折弯部位有无裂纹。

8、优选地,所述机体包括:

9、平台,所述平台水平设置;

10、侧向支架,所述侧向支架一体连接于平台右端位置,且平台右端位置开设有沿侧向支架分布的导向长孔,所述送料机构通过侧向支架与导向长孔设置;

11、中空支柱,所述中空支柱一体连接于平台中端位置,且中空支柱顶端开口,所述预热机构通过中空支柱设置;

12、延伸槽口,所述延伸槽口开设于平台左端位置,且检测机构通过延伸槽口设置。

13、优选地,所述送料机构包括:

14、牵引转盘,所述牵引转盘转动安装于侧向支架上,且牵引转盘上一体连接有偏心设置的第一牵引栓;

15、往复摆杆,所述往复摆杆销轴安装于侧向支架上,且往复摆杆中端开设有滑动套装第一牵引栓的第一牵引长孔,所述往复摆杆上端开设有第二牵引长孔;

16、往复移动架,所述往复移动架滑动安装于侧向支架上,且往复移动架上固定连接有滑动套装于第二牵引长孔中的第二牵引栓;

17、楔头升降推杆,所述楔头升降推杆滑动套装于往复移动架中;

18、楔头抵块,所述楔头抵块一体连接于侧向支架上,且楔头抵块与楔头升降推杆活动抵触;

19、送料移动座,所述送料移动座滑动设置于平台上,且送料移动座与楔头升降推杆活动抵触。

20、优选地,所述送料移动座包括:

21、中空凸块,所述中空凸块滑动安装于导向长孔中;

22、限位凹槽,所述限位凹槽开设于中空凸块上端位置,且限位凹槽为对应线材配件的柱槽结构;

23、匚腔,所述匚腔开设于中空凸块下端位置;

24、自动伸缩杆,所述自动伸缩杆固定设置于匚腔内;

25、牵引杠杆,所述牵引杠杆转动安装于匚腔中,且牵引杠杆一端与自动伸缩杆输出端之间销轴连接有牵引拉杆,所述牵引杠杆另一端中开设有第三牵引长孔;

26、楔头伸缩杆,所述楔头伸缩杆滑动安装于匚腔中,且楔头伸缩杆下端一体连接有滑动套装于第三牵引长孔中的第三牵引栓;

27、弹性楔头夹具,所述弹性楔头夹具滑动套装于匚腔中并活动延伸至限位凹槽中,且弹性楔头夹具与楔头伸缩杆活动抵触。

28、优选地,所述预热机构包括:

29、中心支柱,所述中心支柱一体安装于中空支柱内;

30、承重支架,所述承重支架焊接于中心支柱内;

31、加热器,所述加热器固定安装于承重支架上;

32、限位圆杆,所述限位圆杆数量为四根,且四根限位圆杆周向等距分布于承重支架上并固定延伸至中心支柱顶端外;

33、收纳切口,所述收纳切口开设于限位圆杆中;

34、自动升降盘,所述自动升降盘活动安装于承重支架上;

35、伸缩推杆,所述伸缩推杆滑动套装于限位圆杆中,所述伸缩推杆活动延伸至收纳切口内的上端一体连接有第四牵引栓,且伸缩推杆下端与自动升降盘活动抵触;

36、张合支撑杆,所述张合支撑杆销轴安装于收纳切口中,且张合支撑杆中开设有滑动套装第四牵引栓的第四牵引长孔;

37、导热夹板,所述导热夹板销轴连接于张合支撑杆上;

38、限位束口,所述限位束口开设于限位圆杆中,且限位束口连通收纳切口;

39、限位通孔滑块,所述限位通孔滑块滑动套装于限位束口中;

40、限位插杆,所述限位插杆固定连接导热夹板,且限位插杆滑动贯穿限位通孔滑块。

41、优选地,所述换向施压机构包括:

42、导向弧槽,所述导向弧槽开设于中空支柱内壁上;

43、导向滑块,所述导向滑块滑动安装于导向弧槽中;

44、自动升降架,所述自动升降架活动安装于导向滑块上;

45、往复旋管,所述往复旋管固定连接于自动升降架上,且往复旋管活动套装于中心支柱上;

46、驱动齿轮,所述驱动齿轮设置于中空支柱外;

47、从动齿轮柱,所述从动齿轮柱固定套装于往复旋管上,且从动齿轮柱与驱动齿轮啮合连接;

48、所述换向施压机构还包括:

49、环腔,所述环腔开设于往复旋管中;

50、收纳沉孔,所述收纳沉孔数量为两个,两个所述收纳沉孔对称开设于往复旋管顶端位置,且收纳沉孔与环腔连通;

51、双头摆杆,所述双头摆杆转动安装于环腔内,且双头摆杆两端位置均开设有第五牵引长孔;

52、从动升降杆,所述从动升降杆滑动安装于环腔中并活动延伸至收纳沉孔中,且从动升降杆上一体连接有滑动套装第五牵引长孔的第五牵引栓;

53、增压组件,所述增压组件固定安装于从动升降杆位于从动升降杆的上端位置。

54、优选地,所述增压组件包括:

55、方状增压块,所述方状增压块固定安装于从动升降杆上;

56、六棱柱增压块,所述六棱柱增压块固定安装于方状增压块上;

57、柱状增压块,所述柱状增压块固定安装于六棱柱增压块上。

58、优选地,所述检测机构包括:

59、往复移动块,所述往复移动块滑动安装于延伸槽口中;

60、转向转环,所述转向转环转动安装于往复移动块中;

61、驱动棘轮,所述驱动棘轮转动安装于往复移动块中;

62、从动齿轮环,所述从动齿轮环固定安装于转向转环上,且从动齿轮环啮合连接驱动棘轮;

63、超声波发射器,所述超声波发射器固定安装于转向转环上;

64、超声波接收器,所述超声波接收器固定安装于转向转环上。

65、优选地,所述超声波发射器与超声波接收器关于转向转环圆心对称设置。

66、关于上述一种用于建筑金属配件的折弯装置的弯折方法,所述弯折方法包括以下步骤:

67、步骤s1,将线材配件放置于所述送料移动座上,控制自动伸缩杆开启,使得牵引杠杆偏转,牵引杠杆支撑楔头伸缩杆挤压弹性楔头夹具,在限位凹槽中夹持固定线材配件,控制牵引转盘旋转,使得往复摆杆偏转,带动往复移动架直线移动,当带动楔头升降推杆移动并接触楔头抵块,使得楔头升降推杆上移接触中空凸块,通过送料移动座向左输送线材配件;

68、步骤s2,控制自动升降盘上移,使得伸缩推杆支撑张合支撑杆偏转,通过限位通孔滑块与限位插杆活动限位,使得四个限位圆杆上的导热夹板相向靠近至抵触线材配件待折弯部位,控制加热器开启,使得限位圆杆与导热夹板快速升温,直至线材配件待折弯部位升温至85℃;

69、步骤s3,控制所述双头摆杆偏转,利用从动升降杆支撑增压组件竖直上移至所需位置,控制驱动齿轮旋转,通过从动齿轮柱带动往复旋管偏转,带动增压组件对线材配件待折弯部位进行施压;

70、步骤s4,利用所述送料机构继续推送线材配件,直至线材配件折弯部位移动至检测机构位置;

71、步骤s5,控制所述往复移动块沿延伸槽口移动,通过驱动棘轮与从动齿轮环带动转向转环旋转,在此过程中利用超声波发射器向线材配件折弯部位发射超声波,再利用超声波接收器接收经过线材折弯部的超声波,以判断线材配件折弯部位有无裂纹。

72、与现有技术相比,本发明具备以下优点:

73、1、本发明在机体右端利用导向长孔活动设置送料移动座,在送料移动座中设置可水平伸缩的弹性楔头夹具,根据线材配件输送需要进行松紧操作,同时在机体右端位置由牵引转盘活动牵引的往复摆杆,利用往复摆杆带动往复移动架与楔头升降推杆移动,从而对固定套装线材配件的送料移动座进行推送。

74、2、本发明在机体中端位置设置中空结构的中空支柱,在中空支柱内设置空心结构的中心支柱,利用中心支柱设置加热器与限位圆杆,通过在四个限位圆杆上设置可张合调整的导热夹板,以便于利用导热夹板对通过机体中端位置的线材配件进行均匀导热,使得线材配件待折弯部位在高温条件下进行弯曲,避免因结构坚硬薄脆产生裂纹。

75、3、本发明在中空支柱内设置位于中心支柱上的往复旋管,并在往复旋管内设置两组可竖直伸缩调整的增压组件,以便于根据线材配件折弯需要选择相应位置的增压组件,通过驱动往复旋管偏转,即可对线材折弯部位进行施压塑形。

76、4、本发明利用机体左端位置设置可直线往复移动的往复移动块,利用往复移动块设置可旋转的转向转环,以便于驱动超声波发生器与超声波接收器围绕线材配件折弯部位旋转调整,以从多个角度对线材折弯部位进行超声探测。

- 还没有人留言评论。精彩留言会获得点赞!