一种弯管成型顺序脱模模具的制作方法

本技术属于一种弯管成型顺序脱模模具,具体涉及一种具有碰穿互锁结构和能控制开合模顺序的弯管成型顺序脱模模具。

背景技术:

1、随着工业化和城市化的发展,汽车已成为人们生活不可或缺的交通工具。然而汽车的使用也带来了环境和能源的双重压力。为了减少汽车对环境的负面影响,各国政府纷纷出台了节能减排政策。颗粒捕捉器能有效减少发动机产生的灰烟90%以上。

2、现有的生产技术中,颗粒捕捉器关键零件结构复杂外观要求较高,易出现飞边毛刺问题导致发动机舱产生的废物无法分离进入颗粒捕捉器,导致废气燃烧不完全。在解决飞边毛刺问题的过程中出现正常的开合模顺序易导致模具出现损坏。

3、因此,上述情况亟待解决。

技术实现思路

1、实用新型目的:为了克服以上不足,本实用新型提供弯管成型顺序脱模模具,具体涉及一种具有碰穿互锁结构和能控制开合模顺序的弯管成型顺序脱模模具。

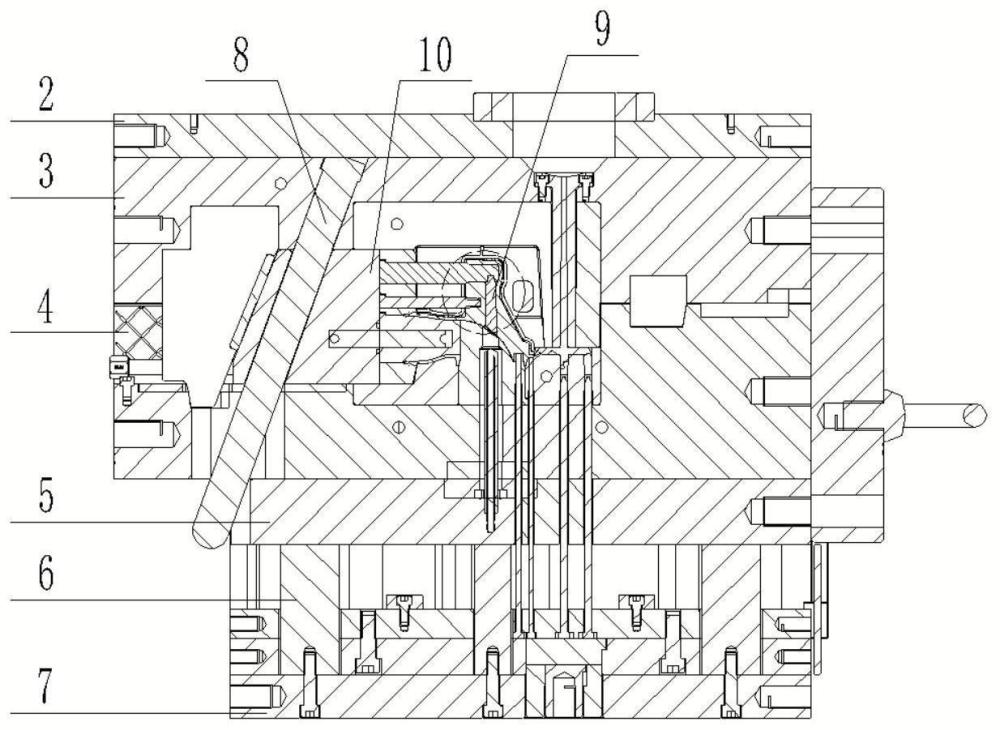

2、技术方案:为了实现上述目的,一种弯管成型顺序脱模模具,包括面板、a板、b板、弹板、顶针板、底板。所述面板、a板、b板、弹板、顶针板、底板依次顺序设置。所述产品在a板和b板之间的模仁内注塑成型。所述a板和b板之间设有滑块结构,滑块结构伸入a板和b板之间的模仁内。弹板连接设有内抽抽芯,内抽抽芯穿过b板伸入a板和b板之间的模仁内,内抽抽芯和滑块结构形成碰穿互锁结构。碰穿互锁结构使内抽抽芯和滑块结构结合更牢固,解决了大批量产品生产过程中由于内抽抽芯和滑块结构接触磨损,内抽抽芯和滑块结构接触面偏移等原因产生的产品飞边毛刺的问题,使量产的产品合格率大幅提升,同时降低了模具生产中对内抽抽芯和滑块结构精度和强度的要求。本实用新型提供弯管成型顺序脱模模具还包括和a板连接的斜导柱,斜导柱依次贯穿b板、滑块结构。合模时,a板和b板靠近,a板带动斜导柱移动,斜导柱推动滑块结构伸入a板和b板之间的模仁内;开模时,a板和b板脱离,带动斜导柱推动滑块结构远离a板和b板之间的模仁。为了防止碰穿互锁结构撞击损坏,a板、b板和弹板需要固定顺序开模、合模,即:开模时,b板和弹板先于a板、b板开模;合模时,a板、b板先于b板和弹板合模。设置了a板、b板和弹板外侧控制b板和弹板先于a板、b板开模顺序的第一扣机,设于a板、b板和弹板外侧控制a板、b板先于b板和弹板合模顺序的第二扣机,避免了内抽抽芯和滑块结构发生碰撞,造成损坏,同时解决了合模不畅模具异响问题,避免了油缸漏油,油污落入模具造成产品不合格的风险,避免了使用油缸的模具对注塑机有特定要求的问题。开模时,b板和弹板只需根据产品需要脱离一较短距离,另设有设置于弹板的限位机构,限位机构穿设于b板,用于限制脱模时b板和弹板的脱离距离。

3、进一步地,上述的弯管成型顺序脱模模具中,所述第一扣机包括第一扣机外壳、拉杆、第一复位杆、第一锁块、第一弹簧、第一弹簧固定柱。第一扣机外壳固定于b板。第一弹簧设于第一锁块一端,第一弹簧和第一锁块整体置于第一扣机外壳内部,第一弹簧远离第一锁块一端设有第一弹簧固定柱,第一弹簧远离第一锁块一端套设于第一弹簧固定柱对第一锁块形成挤压。第一复位杆一端固定于弹板,第一复位杆远离弹板另一端伸入第一扣机外壳并置于第一锁块远离第一弹簧的另一端。拉杆一端固定设于a板,拉杆远离a板另一端设有限位卡扣。合模状态下,拉杆设有限位卡扣一端伸入第一扣机外壳并穿过第一锁块中间凹槽,限位卡扣和第一锁块相接触将a板、b板锁死。所述第一复位杆上设有斜面,第一锁块远离第一弹簧的一端设有和第一复位杆上设有斜面相应的斜面。合模状态第一复位杆上设有斜面和第一锁块一端斜面相近。分模时,弹板先脱离带动第一复位杆运动,第一复位杆通过斜面挤压推动第一锁块移动,解除限位卡扣和第一锁块锁死状态,使拉杆可以穿过第一锁块的凹槽,进而a板和b板脱离,解决了开模时,需要b板和弹板先于a板、b板开模的问题。

4、进一步地,上述的弯管成型顺序脱模模具中,所述第二扣机包括第二扣机外壳、限位块、第二锁块、第二弹簧、第二复位杆、第二弹簧固定柱。第二扣机外壳固定于b板。第二弹簧设于第二锁块一端,第二弹簧和第二锁块整体置于第二扣机外壳内,第二弹簧远离第二锁块一端设有第二弹簧固定柱,第二弹簧远离第二锁块一端套设于第二弹簧固定柱对第二锁块形成挤压。第二复位杆一端固定于a板,第二复位杆远离a板一端伸入第二扣机外壳并置于第二锁块远离第二弹簧的另一端。限位块一端固定于弹板,限位块远离弹板一端设有第二限位台阶。所述第二复位杆上设有斜面,第二锁块远离第二弹簧的一端设有相应的斜面。合模时,限位块设有第二限位台阶一端伸入第二扣机外壳,第二复位杆运动向斜面挤压推动第二锁块移动,限位块设有的第二限位台阶和第二锁块接触形成限位,防止b板和弹板早于a板、b板合模,a板、b板合模后,第二锁块移动一定距离,使限位块可穿过第二锁块中间设有的凹槽,第二限位台阶和第二锁块接触所形成限位失效,最后b板和弹板完成合模,解决了合模时,需要a板、b板先于b板和弹板合模的问题。

5、进一步地,上述的弯管成型顺序脱模模具中,所述内抽抽芯伸入a板和b板之间的模仁内的一端设有凸台,滑块结构伸入a板和b板之间的模仁内一端设有和凸台相配合的凹槽,内抽抽芯的凸台插入滑块结构的凹槽内形成碰穿互锁结构。碰穿互锁结构精度高、结构稳定,连接质量高,解决了产品飞边 毛刺的问题,使量产的产品合格率大幅提升。

6、进一步地,上述的弯管成型顺序脱模模具的限位机构为限位螺丝,限位螺丝和弹板连接并伸入b板,置于b板靠近a板一侧的第一沉头孔内。限位螺丝的限位面高于b板第一沉头孔底面。分模时,限位螺丝的限位面和第一沉头孔底面配合限制b板和弹板的脱离距离。

7、进一步地,上述的弯管成型顺序脱模模具,所述限位螺丝和b板连接一端设有限位弹簧,限位弹簧套设于限位螺丝置于b板靠近弹板一侧的第二沉头孔内,限位弹簧一端和限位螺丝连接,限位弹簧另一端和弹板挤压,将限位螺丝的限位面高于b板第一沉头孔底面。

8、进一步地,上述的弯管成型顺序脱模模具中在所述顶针板和弹板之间设置有弹簧复位机构。当顶针板将产品顶出型腔,弹簧复位机构将顶针板强制复位。

9、进一步地,上述的弯管成型顺序脱模模具中,所述弹簧复位机构包括复位弹簧和定位柱。定位柱一端和顶针板固定连接,定位柱远离顶针板另一端和弹板连接;复位弹簧穿设于定位柱,复位弹簧一端和顶针板连接,复位弹簧远离顶针板另一端受到弹板挤压,给顶针板施加压力,顶针板将注塑件顶出脱离后,复位弹簧将顶针板恢复原位。

10、进一步地,上述的弯管成型顺序脱模模具中,所述内抽抽芯和弹板固定连接或者通过压板连接,一方面保证内抽抽芯稳定性,另一方面在批量化生产过程中便于对内抽抽芯进行更换。

11、进一步地,上述的弯管成型顺序脱模模具中,所述第一扣机、第二扣机为个及个以上,第一扣机、第二扣机为一组,对称分设于a板、b板和弹板所形成面两侧。第一扣机、第二扣机对称设置使弯管成型顺序脱模模具结构更稳定,防止部分失效对弯管成型顺序脱模模具造成损坏。

12、上述技术方案可以看出,本实用新型具有如下有益效果:本实用新型弯管成型顺序脱模模具,通过碰穿互锁结构解决了产品飞边毛刺的问题,使量产的产品合格率大幅提升。解决上述问题过程中发现,常规的开合模顺序会导致碰穿互锁结构发生损坏,通过特殊设计的第一扣机和第二扣机控制了开合模顺序,避免碰穿互锁结构发生损坏。第一扣机和第二扣机同时解决了合模不畅模具异响问题,避免了油缸漏油,油污落入模具造成产品不合格的风险,避免了使用油缸的模具对注塑机有特定要求的问题,提高了模具的普适性。

- 还没有人留言评论。精彩留言会获得点赞!