异形内螺纹刹车系统接头预防产品转位的精密挤压成型装置的制作方法

本技术涉及冷墩模具,尤其是涉及异形内螺纹刹车系统接头预防产品转位的精密挤压成型装置。

背景技术:

1、现有一种用于汽车刹车系统中的异形内螺纹刹车系统接头,如图1所示,其结构包括套筒20,套筒20一端一体成型有法兰盘21,法兰盘21形状为正六角形,法兰盘21上一体成型有异型接头22,异型接头22呈圆筒状,异型接头22侧壁切削成型有定位块23,定位块23呈扁平状,定位块23上的扁平面与法兰盘21六角对边平行。

2、上述异形内螺纹刹车系统接头成型工序为:先通过冷镦或冷挤压处理形成异形内螺纹刹车系统接头的坯料,坯料的法兰盘21为圆筒状,再通过使用切边及冲孔成型模具对坯料进行切边和冲孔,其中切边是指将圆筒状的法兰盘21进行切削处理,形成六角法兰形状,冲孔是指通过冲压使得坯料内腔贯通。

3、如图2所示,现有异形内螺纹刹车系统接头的挤压成型装置,其结构包括底座1、设置在底座1上的下模具2、以及设置在下模具2上的上模具3,上模具3上开设有用于嵌设异型接头22的上模腔4,底座1和下模具2之间设置有第一弹簧5,第一弹簧5一端固定在底座1上,另一端固定在下模具2上,下模具2上开设有呈六角法兰状的下模腔7,下模腔7用于切削圆筒状的法兰盘21,下模腔7内还滑移有冲孔冲棒6,冲孔冲棒6一端位于上模具3和下模具2之间,另一端穿过下模具2与底座1固定连接。

4、上述异形内螺纹刹车系统接头的挤压成型装置在使用时,先通过夹爪将切边前的坯料夹持至下模具2上方,然后将坯料中的套筒20插入上模腔4内并松开夹爪,之后通过驱动上模具3滑移,使得上模具3朝向靠近下模具7方向移动,在上模具3移动过程中,第一弹簧5被压缩使得下模具2向下滑移,从而使得冲孔冲棒6一端插入坯料内腔,以此完成冲孔,同时通过下模腔7的形状对坯料中的法兰盘21进行切边,从而形成六角状的法兰盘21。

5、然而在实际使用时,夹爪松开时,坯料的套筒20可能在下模腔7内发生相对转动,且在切边过程中,坯料也容易在下模腔7内转动,从而导致最终成型的异形内螺纹刹车系统接头中,定位块23上的扁平面与法兰盘21六角对边存在夹角,使得异型油管接头后续无法安装。

技术实现思路

1、为了解决在对坯料进行切边和冲孔过程中坯料在下模腔内发生相对转动的问题,本技术提供异形内螺纹刹车系统接头预防产品转位的精密挤压成型装置。

2、本技术提供的异形内螺纹刹车系统接头预防产品转位的精密挤压成型装置,采用如下的技术方案:

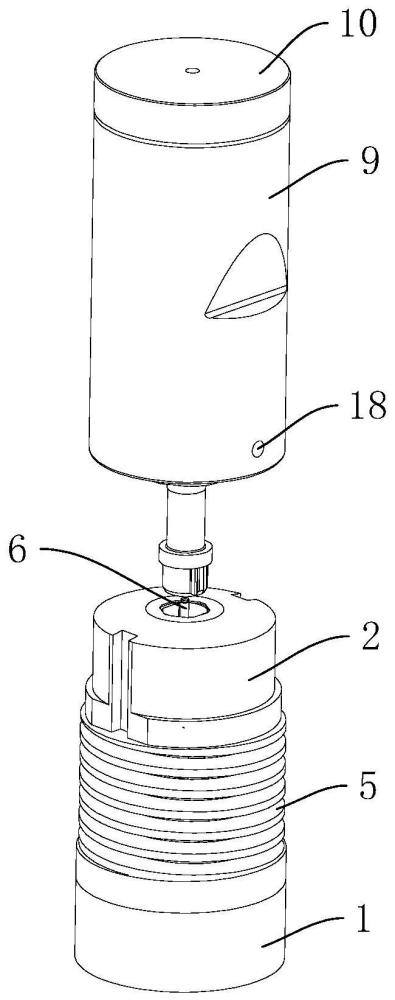

3、异形内螺纹刹车系统接头预防产品转位的精密挤压成型装置,包括底座、设置在底座上的下模具、以及设置在下模具上的上模具,所述上模具沿靠近或远离所述下模具方向移动,所述上模具上开设有呈六角法兰状的上模腔,所述底座和下模具之间设置有第一弹簧,所述第一弹簧一端固定在所述底座上,另一端固定在所述下模具上,所述下模具上滑移有冲孔冲棒,所述冲孔冲棒一端位于所述下模具和上模具之间,另一端穿过所述下模具与所述底座固定连接,其中:所述下模具上开设有用于嵌设坯料上异型接头的下模腔,所述下模腔内成型有用于嵌设定位块的定位腔,所述定位腔和所述下模腔相连通。

4、通过采用上述技术方案,使用时通过夹爪夹持坯料将坯料翻转倒置,使得坯料的异型接头位于下模腔正上方,且定位块和定位腔位置对齐,然后通过移动上模具向下挤压坯料,使得坯料异型接头嵌入下模腔内,同时定位孔嵌入定位腔内,然后再松开夹爪,从而在实现坯料定位的同时,避免了坯料在下模腔内发生相对转动,之后即可继续下压上模具,通过上模腔对坯料的法兰盘进行切边,通过冲孔冲棒对坯料内腔进行冲孔。

5、优选的,所述底座设置有第一块体,所述第一块体上滑移有第二块体,所述第一块体远离所述第二块体一端开设有第一腔,所述上模具安装在所述第一腔内,所述第一块体内滑移有接料芯棒,所述接料芯棒一端连接在所述第二块体上,另一端位于所述上模腔内。

6、通过采用上述技术方案,使用时通过驱使第二块体滑移,使得接料芯棒位于上模腔的一端插入坯料内腔,并带动坯料滑移,使用简单方便。

7、优选的,所述接料芯棒位于所述上模腔内的一端开设成型有第一倒角。

8、通过采用上述技术方案,使用时由于生产的坯料内腔直径存在误差,在接料芯棒一端成型第一倒角,即可通过第一倒角形成的斜面抵接坯料内腔侧壁,提高了接料芯棒一端和坯料内腔抵接的稳定性。

9、优选的,所述接料芯棒和所述第二块体之间设置有第二弹簧,所述第二弹簧一端固定在所述第二块体上,另一端与接料芯棒一端固定连接。

10、通过采用上述技术方案,使用时通过第二弹簧增加接料芯棒与第二块体之间的缓冲力,同时通过第二弹簧压缩后的反弹力驱使接料芯棒一端与坯料内腔侧壁抵接,从而带动坯料整体向下滑移。

11、优选的,所述第一块体远离所述上模具一端开设有第二腔,所述第二腔内滑移有第三块体,所述第三块体套设在所述接料芯棒外侧壁上,所述第二腔内设置有空心推管,所述空心推管一端固定在所述第三块体上,另一端滑移在所述上模腔内,所述接料芯棒开设所述第一倒角的一端滑移在所述空心推管内,所述空心推管内径大于坯料中套筒的内径,且所述空心推管内径小于坯料中套筒的外径。

12、通过采用上述技术方案,使用时通过第三块体限制空心推管的滑移距离,避免空心推管滑脱第一块体,通过空心推管抵接坯料上套筒的一端,从而避免在切边后上模具向上移动时,将坯料带离下模腔,影响后续的取放。

13、优选的,所述第一块体上开设有通气孔,所述通气孔连通所述第一腔内和第一块体外。

14、通过采用上述技术方案,使用时通过开设通气孔,确保第一腔内和第一块体外压强相同,从而使得上模具插入上模腔时更加方便。

15、优选的,所述上模腔开口处边缘位置成型有第二倒角。

16、通过采用上述技术方案,使用时通过开设第二倒角,使得上模具下压时,坯料进入上模腔更加简单,从而方便通过上模腔对坯料进行切边。

17、优选的,所述上模腔沿其高度方向的横截面呈等腰梯形,使得所述上模腔大小沿上模具至下模具方向逐渐缩小。

18、通过采用上述技术方案,使用时上模腔内壁高度方向呈锥形设置,通过呈锥形的上模腔内壁,对向下移动的空心推管进行引导,使得空心推管在推动坯料时更加简单。

19、优选的,所述冲孔冲棒远离所述底座一端设置有插接端,所述插接端直径小于所述冲孔冲棒直径,所述冲孔冲棒直径小于坯料异型接头的内腔直径。

20、通过采用上述技术方案,使用时通过插接端对坯料内腔进行冲孔,通过冲孔冲棒插入坯料内腔,对插接端进行定位,从而使得对坯料进行冲孔更加简单方便。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.使用时通过将上模具安装在第一块体上,通过第二弹簧驱使接料芯棒插入坯料内腔,从而驱使配料向下移动,使得坯料上异型接头嵌入下模腔内,并且使得定位块嵌入定位腔内,实现坯料的卡接,同时避免了夹爪松开坯料时导致坯料转动,造成切边时定位孔的扁平面与切边后的法兰六角对边不平行,从而确保了对坯料进行切边和冲孔后产品的质量;

23、2.使用时通过设置空心推管,使得切边后向上移动上模具时,避免产品卡接在接料芯棒上被上模具带离下模具,对后续的拿取产品造成影响;

24、3.使用时通过将上模腔形状设置呈锥形,在冲孔冲棒一端设置插接端,使得在对坯料进行切边和冲孔时更加简单快捷。

- 还没有人留言评论。精彩留言会获得点赞!