一种数控动柱立式车床的制作方法

本技术涉及数控机床,具体涉及一种用于高效加工的数控动柱立式车床。

背景技术:

1、数控车床种类较多,根据主轴是否垂直于地面,一般可以分为立式车床和卧式车床,立式车床和卧式车床的刀具增加铣削功能后,可以作为更先进的数控车铣复合机床。

2、目前国内卧式车铣复合数控机床虽然已经极为成熟,但是受其主轴旋转半径的大小,一般仅适用于中小型零件的加工,对于大型工件,如船用螺旋桨、重型发电机转子、汽轮机转子及大型柴油机曲轴等,由于工件体积极大,只能使用立式车铣复合机床完成加工。

3、立式车铣复合机床中,根据体积不同,大致可以分为中小型立式车铣复合机床和龙门式车铣复合机床,龙门式车铣复合机床的体积大,跨度也大,能加工几乎所有类型的工件,但是由于价格昂贵,且安装成本高,多用于军工等大型的机械装备制造领域。中小型立式车铣复合机床体积相对较小,实用性会更强,适用于绝大多数零件的加工。

4、由于大型工件在旋转时,会产生极大的离心力,为了确保机床的加工精度,现有中小型立式车铣复合机床的总体布局为座落式结构,即将滑枕、y向横梁以及立柱座落在工作台底座上固定不动,使整机具有高强度、高刚度、高吸振性的特点,但这样座落式的安装方式,在加工时,会导致部分零件,如船用螺旋桨中的部分端面无法很好的实现加工,易存在加工死角。

5、现有技术中,存在一公开的专利申请文件,专利名称为一种数控铣车复合机床,专利公开号为109605046a的专利申请文件,该文件中,通过在底座上设置x轴导轨,并利用x轴伺服电机实现立柱的x向移动,以此改善立式车铣复合加工机床中,存在的加工死角问题。

6、加工船用螺旋桨等较为复杂的零件时,除了需要立柱的移动,还需要频繁的更换动力刀塔。不同型号的动力刀塔,工位数量也不同,但一般都需要分度回转轴伺服电机和动力输入轴伺服电机配合方能实现对工件精密加工。分度回转轴伺服电机和动力输入轴伺服电机安装占用空间大,需要设置复杂的油路连接装置,不仅提高了制造成本,而且结构复杂,极易影响数控机床的加工精度。且动力刀塔的自动更换、自动调整分度是分别独立完成的,不能联动,因此上述专利,不能在解决加工死角的基础上,满足快速自动更换刀具,快速加工的场景。

技术实现思路

1、为克服上述的缺陷,本实用新型的目的在于提供一种数控动柱立式车床,其可以在消除加工死角的基础上,实现快速更换刀具,进一步提高设备的自动化程度。

2、为了实现上述目的,本实用新型提供一种数控动柱立式车床,包括:

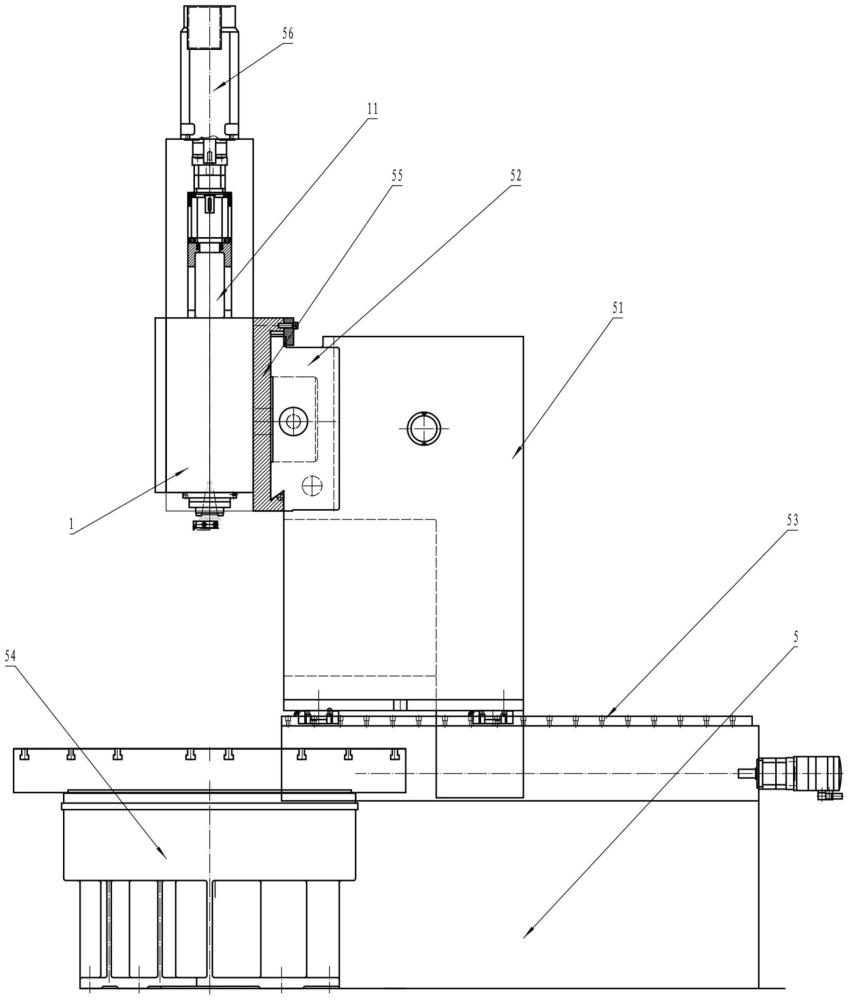

3、工作台、底座、立柱、y向横梁、滑座和z轴滑枕,底座设有x向导轨,立柱滑动设置于x向导轨上,底座与立柱之间设置有由x向电机驱动的x向传动机构,y向横梁安装于立柱,y向横梁上滑动安装有滑座,滑座与y向横梁之间设置有由y向电机驱动的y向传动机构,滑座上滑动设置有z轴滑枕,滑座与z轴滑枕之间设置有由z向升降电机驱动的z向传动机构,z轴滑枕下端可拆卸连接有动力刀塔,z轴滑枕内设有由主动力电机驱动的滑枕主轴,滑枕主轴传动连接动力刀塔;

4、动力刀塔包括:基座、安装接盘、回转体和刀盘,安装接盘与基座可拆卸连接,回转体转动安装于安装接盘,基座、安装接盘和回转体三者之间设置有三齿盘分度锁止机构,刀盘固定连接于回转体,基座安装有与滑枕主轴传动连接的刀塔锥柄,回转体转动安装有动力输入轴,刀盘转动安装有动力输出轴和车刀刀座,动力输入轴与动力输出轴之间通过锥齿轮副传动连接;

5、刀塔锥柄与三齿盘分度锁止机构之间设置有联动机构,当三齿盘分度锁止机构处于锁止状态时,联动机构与刀塔锥柄脱离连接,当三齿盘分度锁止机构处于打开状态时,联动机构与刀塔锥柄传动连接,将刀塔锥柄的动力传递至回转体。优选的,三齿盘分度锁止机构包括分度齿盘、固定齿盘、止动齿盘和齿盘锁止油缸,齿盘锁止油缸包括第一活塞,第一活塞安装于基座的第一活塞腔内,分度齿盘固定连接于回转体,固定齿盘设置在分度齿盘的外侧并固定连接于安装接盘,止动齿盘设置在第一活塞上,并与分度齿盘和固定齿盘相对应。

6、优选的,y向横梁固定连接立柱。

7、优选的,立柱设置有垂直升降导轨,y向横梁滑动安装于垂直升降导轨,立柱与y向横梁之间设有y向横梁升降装置。

8、优选的,工作台和底座固定连接。

9、优选的,联动机构包括驱动齿盘、齿合拨盘、拨盘滑动套和活塞随动盘,驱动齿盘固定连接于刀塔锥柄的下端面,齿合拨盘固定连接于拨盘滑动套,活塞随动盘固定连接于第一活塞上,拨盘滑动套滑动安装于回转体内,拨盘滑动套与回转体之间设置有弹性连接组件;当止动齿盘同时与分度齿盘和固定齿盘啮合时,活塞随动盘顶压拨盘滑动套,使驱动齿盘与齿合拨盘脱离啮合,当止动齿盘与分度齿盘和固定齿盘脱离啮合时,在弹性连接组件的弹力作用下,驱动齿盘与齿合拨盘啮合,将刀塔锥柄的动力传递至回转体。

10、优选的,弹性连接组件包括限位螺栓和拨盘推动弹簧,限位螺栓的杆部穿过拨盘滑动套并与回转体螺纹连接,拨盘滑动套的一个端面抵靠于限位螺栓的头部,拨盘推动弹簧套设于限位螺栓,并夹压在拨盘滑动套与回转体之间。

11、优选的,基座内设有用于检测活塞随动盘位置的第一检测探头,以及用于检测拨盘滑动套位置的第二检测探头。

12、优选的,基座中设有提拉锁止单元,提拉锁止单元用于抓取并连接安装接盘,提拉锁止单元包括拉钉和与拉钉配合使用的提拉锁止组件。

13、优选的,提拉锁止组件包括:提拉锁止油缸,提拉锁止油缸包括第二活塞,第二活塞容纳于基座的第二活塞腔内,第二活塞的底端轴向开设有容纳拉钉的提拉容腔;可拆卸安装于第二活塞腔外侧的环形挡盖,第二活塞的底端穿过环形挡盖并与环形挡盖滑动配合;弹性体,弹性体套设于第二活塞的外侧,弹性体的顶端与第二活塞抵接,弹性体的底端与环形挡盖抵接;若干与拉钉配合使用的锁球,锁球沿第二活塞的径向设置,第二活塞上开设有用于容纳锁球的锁止孔,环形挡盖的外侧开设有用于与锁球配合进行释放拉钉的释放容腔。

14、采用了上述技术方案后,本实用新型所取得的有益技术效果是:

15、本实用新型中,由于在立式车床的底座上设置了x向导轨,使得立柱在底座上沿着x向移动,配合可以升降的z轴滑枕,以及y向横梁,可以有效避免在加工过程中,出现的加工死角问题,满足曲面较多的中型或部分大型工件加工。

16、使用时,基座固定在数控机床的滑枕上,安装接盘与基座可拆卸连接,刀塔锥柄与滑枕中的滑枕主轴传动连接,由于在三齿盘分度锁止机构和刀塔锥柄之间设置了联动机构,在该联动机构的作用下,使动力刀塔分度转动的动力,也来源于刀塔锥柄。在旋转类刀具进行切削工作时,三齿盘分度锁止机构在液压系统的控制下处于锁止状态,联动机构与刀塔锥柄脱离连接,来自于刀塔锥柄的主动力传递至动力输出轴,通过锥齿轮副带动刀具旋转;需要调整刀盘工位时,三齿盘分度锁止机构在液压系统的控制下处于打开状态,联动机构与刀塔锥柄传动连接,将刀塔锥柄的动力传递至回转体,带动回转体产生分度旋转。通过控制一套液压系统来控制联动机构,即可在不影响主动力传递的情况下,实现对动力刀塔分度的快速调整,两种状态可随时切换,而且可以直接减少一个用于分度的伺服电机以及配套零件,能有效减小设备的成本及体积,简化安装,降低了设备的制造成本。

17、本实用新型中,上述联动机构采用了一种机械式联动机构,其驱动齿盘固定连接于刀塔锥柄的下端面,齿合拨盘固定连接于拨盘滑动套,在三齿盘分度锁止机构的第一活塞上安装了活塞随动盘,并在拨盘滑动套与回转体之间设置有弹性连接组件,结构紧凑,响应迅速,使用可靠。而且,通过在现有动力刀塔设备中增加部分零件,就可实现设备的改造升级。驱动齿盘设置于刀塔锥柄的下端面,利用驱动齿盘与齿合拨盘啮合实现分转动力的传递,驱动齿盘与齿合拨盘在啮合传递过程中,不但可以承载大扭矩,而且可以实现在迅速脱离啮合,不影响主动力的传递,稳定性及传输效率会更高。

18、本实用新型中,基座内设有第一检测探头和第二检测探头,第一检测探头用于检测活塞随动盘的位置,进而判断止动齿盘的位置,第二检测探头用于测量拨盘滑动套的位置,进而判断齿合拨盘与驱动齿盘是否啮合或脱离啮合。当拨盘推动弹簧因机械故障无法发生压缩或回弹时,第一检测探头和第二检测探头能及时发出信号,避免设备发生损坏,提高了设备使用的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!