喷嘴组件、激光焊接设备及电池生产线的制作方法

本技术涉及电池制造,尤其涉及一种喷嘴组件、激光焊接设备及电池生产线。

背景技术:

1、目前,新能源行业电池单体到电池模组或电池包的组装过程中,通常采用激光焊接工艺将多个电池单体串联和/或并联。焊接的具体过程大致为,将汇流排搭放在至少两个极柱上,再利用激光焊接设备的喷嘴组件压紧汇流排,使得汇流排紧抵于所有待连接的极柱,之后喷嘴组件喷射出激光束,以将汇流排与极柱焊接相连。

2、但是,采用已有的喷嘴组件进行激光焊接时,焊渣容易飞溅而导致待串并联成组的电池单体损坏。

技术实现思路

1、鉴于上述问题,本技术提供一种喷嘴组件、激光焊接设备及电池生产线,解决了激光焊接时,焊渣容易飞溅而导致待串并联成组的电池单体的问题。

2、本技术的第一方面提出了一种应用于激光焊接设备的喷嘴组件,喷嘴组件包括:固定件以及浮动喷嘴;固定件用于与激光焊接设备的焊接头固定连接,固定件具有沿第一方向贯穿其两端的孔道,固定件还设有配合部;浮动喷嘴的至少部分收容于孔道内并可活动连接于固定件;浮动喷嘴具有沿第一方向贯穿其两端的通道,通道用于供激光束通过,浮动喷嘴远离固定件的一端形成有围绕通道的环形端面;浮动喷嘴还设有转动部,转动部以可转动的方式与配合部相连接,转动部能够相对于固定件绕与第一方向垂直的转动轴线转动,以调节环形端面与待焊工件表面间的倾斜度,其中,第一方向被配置为与激光束的出射方向相一致。

3、本技术中,通过设计喷嘴组件具有固定件和浮动喷嘴,固定件的配合部与浮动喷嘴的转动部以转动方式相连接,使得浮动喷嘴能够相对于固定件转动,以调节环形端面与待焊工件表面间的倾斜度,进而使得环形端面能够适应性的调节成平行于待焊工件表面,使得浮动喷嘴与待焊工件的接触方式能够由点接触或线接触变为面接触,构成面接触的浮动喷嘴与待焊工件之间无间隙。这样,利用具有该喷嘴组件的激光焊接设备来焊接汇流排和极柱时,焊接过程中,焊接区域被密封,焊渣无法从浮动喷嘴与待焊工件之间飞溅至喷嘴组件外而落在待串并联成组的电池单体上,确保待串并联成组的电池单体在后续可正常使用。

4、在本技术的一些实施方式中,转动部与配合部间形成球面副,且浮动喷嘴被配置为能够相对固定件绕球面副的回转中心转动。

5、通过设计转动部与配合部之间形成球面副,球面副具有三个自由度,则浮动喷嘴能够相对于固定件实现空间上的三维转动,这样可提高喷嘴组件的自适应能力,使得待焊工件表面向任意方向倾斜延伸时环形端面均能够可靠的调节至平行于待焊工件表面。

6、在本技术的一些实施方式中,浮动喷嘴和固定件中的一者上设有导向孔,另一者与收容在导向孔内的可动部连接;导向孔的中心线沿第一方向延伸,导向孔包括同轴设置且依次连通的第一容纳段、滑动段和第二容纳段,第一容纳段的截面积和第二容纳段 的截面积均大于滑动段的截面积;可动部包括同轴设置的连接杆与滑块,连接杆的两端分别和滑块及浮动喷嘴与固定件中的另一者连接,连接杆的截面积小于滑块的截面积;滑块与滑动段相适配,在浮动喷嘴接收到推力时,滑块能够沿滑动段的内壁滑动,直至滑块朝背向连接杆的一侧由滑动段滑出至第一容纳段中时,浮动喷嘴可相对于固定件转动。

7、利用具有该喷嘴组件的激光焊接设备进行焊接时,在滑块从滑动段脱出前,滑块与滑动段的配合关系会限制浮动喷嘴与固定件之间的相对转动,这样有利于使浮动喷嘴准确的、稳定的抵接于待焊工件表面的焊接位置后,再使浮动喷嘴转动来调节环形端面与待焊工件表面之间的倾斜度,进而有利于提高焊接质量。

8、在本技术的一些实施方式中,可动部还包括限位块,连接杆、滑块及限位块沿孔道的中心线延伸方向依次连接;限位块收容于滑动段背离连接杆一侧的第一容纳段中,限位块的截面积大于滑块的截面积、且小于第一容纳段的截面积。

9、因限位块的截面积大于滑块的截面积,使得限位块无法通过滑动段,以能够阻止滑块向第二容纳段滑动而从滑动段脱出。同时,因限位块的截面积小于第一容纳段的截面积,限位块的外表面与第一容纳段的内壁之间存在活动余量,这样确保浮动喷嘴在滑块从滑动段脱出后能够相对于固定件转动。

10、在本技术的一些实施方式中,限位块的至少部分为截锥体,截锥体的截面积由与滑块相连的一端至远离滑块的另一端逐渐增大;导向孔具有锥面,锥面与截锥体相适配。这样设计,截锥体与锥面的配合关系能够起到导向作用以在浮动喷嘴接收到的推力撤销后能够引导截锥体沿锥面滑动,进而使得滑块能够容易的复位至滑动段内。

11、在本技术的一些实施方式中,喷嘴组件还包括第一弹性件,浮动喷嘴与固定件通过第一弹性件弹性连接;在浮动喷嘴接收到推力时,滑块向滑动段外滑动,第一弹性件发生形变;在浮动喷嘴接收到的推力撤销后,第一弹性件可恢复形变,以驱动滑块复位至滑动段内。

12、在浮动喷嘴接收到的推力撤销后,第一弹性件的回弹力可促使滑块复位,使得喷嘴组件能够恢复至初始状态以进行下一次焊接工艺。

13、在本技术的一些实施方式中,第一弹性件为第一弹簧,第一弹簧套设在连接杆外;或者,第一弹性件为弹性套筒,弹性套筒套设在连接杆外。

14、通过采用第一弹簧或弹性套筒为第一弹性件,第一弹性件能够套设在连接杆外,使得第一弹性件能够稳定安装在浮动喷嘴与固定件之间。

15、在本技术的一些实施方式中,滑块与滑动段未发生相对位移时,转动部与配合部配合构成球面副;喷嘴组件还包括第二弹性件,转动部通过第二弹性件与浮动喷嘴弹性连接,或者,配合部通过第二弹性件与固定件弹性连接;在浮动喷嘴接收到推力,滑块朝背向连接杆的一侧向滑动段外滑动的过程中,第二弹性件发生形变;在滑块滑出滑动段后,浮动喷嘴能够相当于固定件绕球面副的回转中心转动。

16、在使转动部与配合部能够始终保持接触以形成球面副的同时,利用第二弹性件可变形的特点,确保滑块与滑动段能够发生相对位移。

17、在本技术的一些实施方式中,浮动喷嘴和固定件中与第二弹性件相连的一者上设有滑槽,滑槽沿第一方向延伸,第二弹性件收容于滑槽中,转动部和配合部 中与第二弹性件相连的一者以可滑动的方式设置于滑槽中。

18、采用此设计,转动部和配合部中与第二弹性件相连的一者同滑槽滑动配合,这样可起到导向作用,使得浮动喷嘴在接收到推力而移动的阶段,转动部或配合部能够可靠的沿滑槽的延伸方向移动。

19、在本技术的一些实施方式中,导向孔和可动部设有多个,多个导向孔和多个可动部一一对应配合。将导向孔和可动部设为多个,增加了导向孔和可动部的配合关系的组数,可加强对浮动喷嘴的导向作用。

20、在本技术的一些实施方式中,转动部和配合部均设有多个,多个转动部和多个配合部一一对应配合。将转动部和配合部设为多个,增加了球面副的组数,使得滑块退出滑动段后浮动喷嘴能够可靠的转动。

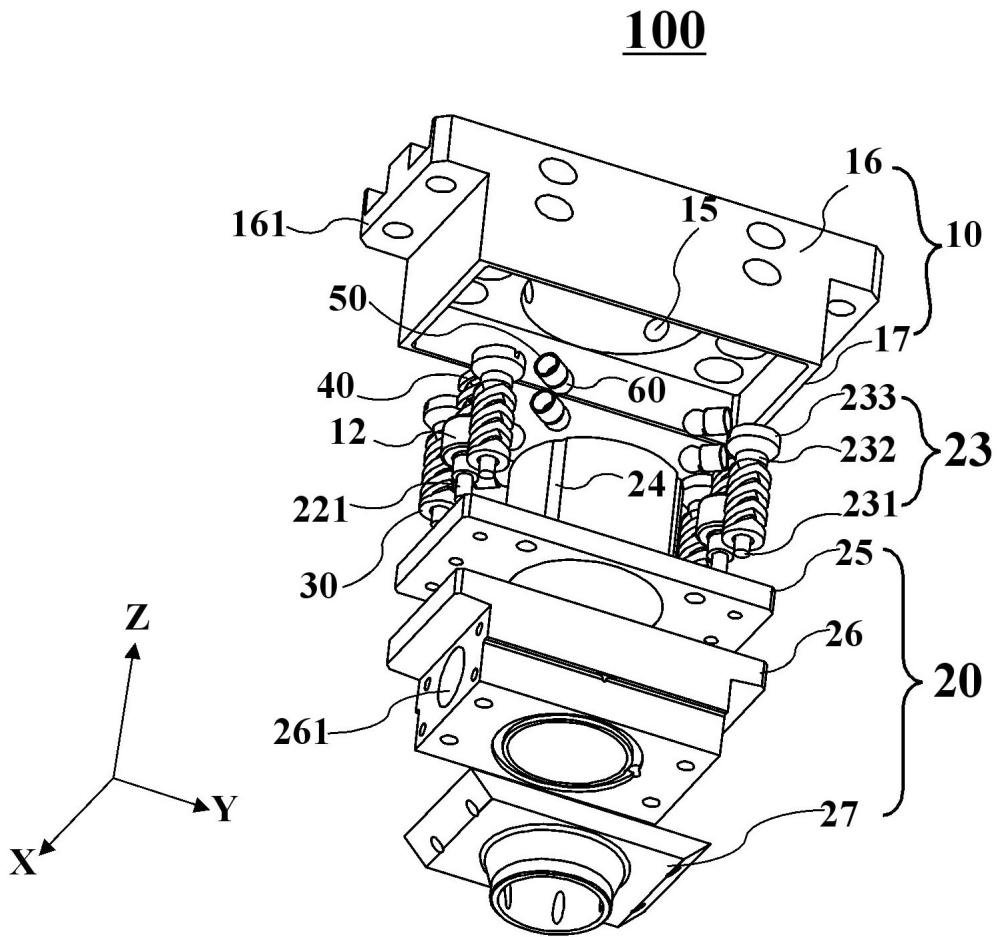

21、在本技术的一些实施方式中,浮动喷嘴包括依次层叠设置的浮动连接件、喷嘴本体和喷嘴压块,浮动连接件与固定件活动连接,喷嘴压块用于与待焊工件相抵。由此,浮动喷嘴为分体式结构,浮动连接件、喷嘴本体和喷嘴压块均可单独拆换,以便于维护。

22、在本技术的一些实施方式中,喷嘴组件还包括复位弹性件,固定件通过复位弹性件与浮动喷嘴弹性连接;在浮动喷嘴相对于固定件转动的过程中,复位弹性件发生形变。采用此设计,完成焊接的浮动喷嘴与待焊工件分离后,复位弹性件恢复形变,能够驱动浮动喷嘴复位至初始状态,以待下一次进行焊接工艺。

23、在本技术的一些实施方式中,复位弹性件设有一组,或者,复位弹性件沿第一方向间隔布设有多组;每组复位弹性件具有环绕孔道的中心线间隔且均匀分布的多个复位弹性件。如此设置,复位弹性件设有多个,这样有利于确保浮动喷嘴在复位弹性件的驱动下能够可靠的恢复成初始状态。

24、在本技术的一些实施方式中,固定件上设有与多个复位弹性件一一对应的多个开孔,开孔的中心线与孔道的中心线垂直,开孔的一端贯穿孔道的内壁面,各个复位弹性件收容于对应的开孔内。

25、通过将开孔设计为其中心线垂直于孔道的中心线,复位弹性件产生的回弹力沿与第一方向垂直的方向施加至浮动喷嘴上,这样可促使浮动喷嘴沿孔道的径向运动以回正。

26、在本技术的一些实施方式中,喷嘴组件还包括与多个复位弹性件一一对应的多个抵顶件,复位弹性件的一端与对应的抵顶件固定连接、另一端与固定件连接,复位弹性件用于使对应的抵顶件抵顶浮动喷嘴。

27、本技术的第二方面提出了一种激光焊接设备,包括焊接头以及本技术的第一方面提出的任一种喷嘴组件,喷嘴组件与焊接头相连接,焊接头焊接激光通过喷嘴组件的通道进行输出。

28、在本技术的一些实施方式中,焊接头设有安装板,喷嘴组件设有多个,各个喷嘴组件的固定件均与安装板固定连接。

29、本实施例的激光焊接设备在实际焊接工艺中,多个喷嘴组件能够同时与多个待焊工件一一对应抵接,每个喷嘴组件与对应的待焊工件的焊接区域密封,确保待焊工件不会被飞溅的焊渣损伤的同时,提高了焊接效率。

30、本技术的第三方面提出了一种电池生产线,包括本技术的第二方面提出的任一种激光焊接设备。

31、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!