焊接机和焊接设备的制作方法

本技术涉及焊接,具体而言,涉及一种焊接机和焊接设备。

背景技术:

1、随着电池行业的飞速发展,电池单体的生产效率要求越来越高,电池单体安全品质要求越来越严格,并且生产成本要求大幅降低。

2、电池单体的极耳在实际生产过程中往往需要通过焊接机将所有铜箔极耳和所有铝箔极耳分别焊接固定,并与转接片焊接固定,再经过后续的工艺才能完成电池单体的电极组件加工。

3、但是,相关技术中的焊接机,存在运行速度慢、焊接震动大的问题,严重影响设备生产效率和电池单体的品质安全。运动速度慢导致焊接设备效率低,为追求效率只能增加焊接机数量,导致焊接设备体积增大,成本增加;而焊接机震动冲击力大会导致产品变形,存在缺陷,影响产品质量安全和使用寿命。

技术实现思路

1、本实用新型实施例提供一种焊接机,提高了焊接效率、焊接品质和焊接机的使用寿命。

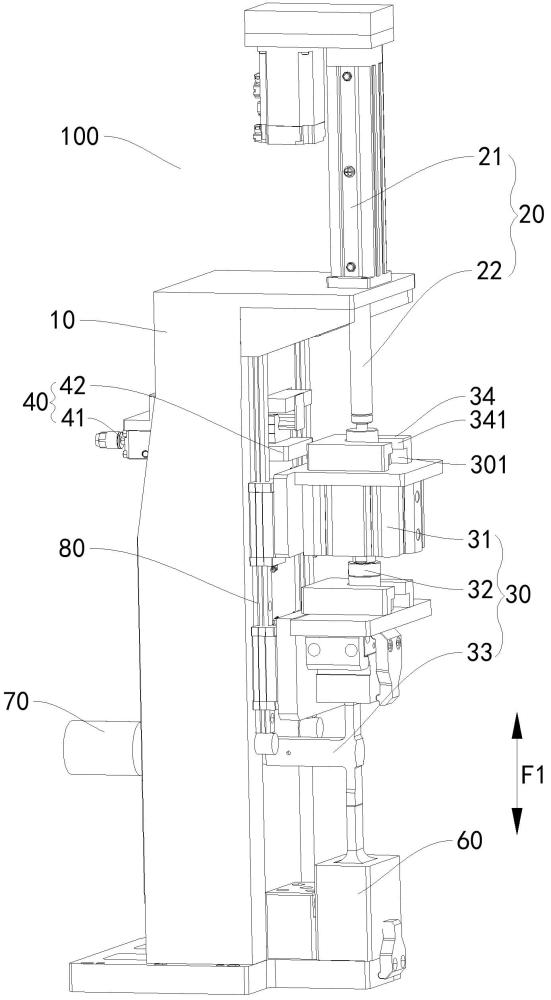

2、第一方面,本实用新型实施例提供一种焊接机,包括:机架;第一驱动组件,所述第一驱动组件包括第一驱动件和第一进给轴,所述第一驱动件安装于所述机架,所述第一驱动件与所述第一进给轴连接且用于驱动所述第一进给轴沿设定方向往复移动;第二驱动组件,所述第二驱动组件包括第二驱动件和第二进给轴,所述第二驱动件安装于所述第一进给轴且随所述第一进给轴移动,所述第二驱动件与所述第二进给轴连接且用于驱动所述第二进给轴沿所述设定方向往复移动,所述第二进给轴设有焊头;锁定组件,所述锁定组件包括第三驱动件和锁定部,所述第三驱动件安装于所述机架,所述第三驱动件与所述锁定部相连且驱动所述锁定部在锁定位置和解锁位置之间移动,其中,在所述锁定位置,所述锁定部止挡于所述第二驱动件的靠近所述第一驱动件的一侧,在所述解锁位置,所述锁定部与所述第二驱动组件沿所述设定方向的投影错开。

3、在上述技术方案中,通过第一驱动组件与第二驱动组件配合实现焊头整个焊接行程的驱动,便于焊头在初始位置时安装待焊接件;通过第一驱动件和第二驱动件分别进行驱动,使第一驱动组件的负载可以减小,从而运动速度和加减速度可以有效提升,大大缩短了焊接整体时间,提高了焊接效率,焊头的冲击力可以大大降低,实现平稳压紧焊接,提高了焊接品质和焊接机使用寿命。

4、在一些实施例中,所述第一驱动件为电缸,所述第二驱动件为气缸。

5、在上述技术方案中,通过第一驱动件为电缸,第二驱动件为气缸,进一步提高了第一驱动件驱动第一进给轴往复移动的效率,且使第二驱动件驱动焊头向待焊接件提供压紧力更易于满足焊接需求。

6、在一些实施例中,所述第一进给轴的可移动行程大于所述第二进给轴的可移动行程。

7、在上述技术方案中,通过第一进给轴的移动行程较大,使第一进给轴可以在更大范围内快速移动,以更利于缩短整体焊接时间,提高整体焊接效率;第二进给轴的移动行程较小,第二进给轴的末端速度可以较小,冲击力可以更小,更利于提高焊接品质和提高焊接机使用寿命。

8、在一些实施例中,所述第一进给轴的最大移动速度大于所述第二驱动件驱动所述第二进给轴的最大移动速度。

9、在上述技术方案中,第一进给轴的最大移动速度较大,更利于提高整体焊接效率且不影响焊接品质;第二进给轴的最大移动速度较小,更利于提高焊接品质和焊接机使用寿命,且对整体焊接效率的影响较小。

10、在一些实施例中,所述第一进给轴的可移动行程与所述第二进给轴的可移动行程之和大于或等于50mm。

11、在上述技术方案中,一方面,使初始状态时,焊头沿设定方向远离第一驱动组件的一侧的空间足够大,便于待焊接件通过夹具等工装移入或移出该空间,不易形成干涉或对待焊接件造成损伤;另一方面,对于总移动行程较大的焊接机,通过第一驱动组件与第二驱动组件配合驱动,比相关技术中通过单个气缸直接驱动的效率提高效果和降低冲击力效果更显著,焊接机性价比更高。

12、在一些实施例中,所述第一驱动件构造为在驱动所述第一进给轴伸出到位后停止,所述第二驱动件构造为在所述第一驱动件停止后驱动所述第二进给轴伸出。

13、在上述技术方案中,第二进给轴的移动速度完全由第二驱动件控制,移动速度控制以及焊头的冲击力控制更容易。

14、在一些实施例中,所述锁定部由所述解锁位置移动至所述锁定位置所需时间为t1,所述第二驱动件驱动所述第二进给轴伸出所需时间为t2,t1小于t2。

15、在上述技术方案中,锁定部可以在第二进给轴伸出到位之前,移动至锁定位置并对第二驱动件进行止挡,进而使焊头与待焊接件接触时,反作用力能够准确传递至锁定部,而不会传递至第一驱动组件,提高了第一驱动组件的防护效果。并且,第二进给轴利于实现慢速伸出,降低焊头与待焊接件之间冲击力、实现平稳压紧焊接的效果更好。

16、在一些实施例中,所述锁定部由所述锁定位置移动至所述解锁位置所需时间为t3,所述第二驱动件驱动所述第二进给轴收回所需时间为t4,t3小于t4。

17、在上述技术方案中,锁定部能够实现高速收回,以便于第一进给轴尽快开始收回,从而提高整体收回速度;并且第二进给轴可以实现缓慢收回,可以降低第二驱动件驱动第二进给轴收回的震动,起到收回减震效果。

18、在一些实施例中,在所述解锁位置,所述锁定部与所述第二驱动件沿所述设定方向的投影的间距为1mm~5mm。

19、在上述技术方案中,锁定部能够及时、快速地移动至锁定位置,以保证在焊头与待焊接件接触前完成锁定;且在解锁位置时不易受误差影响而影响第二驱动组件随第一进给轴移动,提高了焊接机的工作顺畅性。

20、在一些实施例中,焊接机还包括弹性件,所述弹性件抵接于所述第一进给轴和所述第二驱动件之间,且使所述第一进给轴与所述第二驱动件间隔开预定间隙。

21、在上述技术方案中,通过设置弹性件使第一进给轴与第二驱动件间隔开预定间隙,使第二驱动件在反作用冲击力的作用下向上移动时,会压缩弹性件并缩短与第一进给轴的间距,弹性件起到缓冲作用,从而降低反作用冲击力传递至第一进给轴的大小,进而降低对第一驱动组件的损害。

22、在一些实施例中,所述第二驱动件朝向所述第一驱动件的一侧设有限位件,所述限位件与所述第二驱动件配合限定出容纳腔,所述限位件设有与所述容纳腔连通的过孔,所述第一进给轴穿设于所述过孔,所述第一进给轴朝向所述第二驱动件的一端设有限位部,所述限位部位于所述容纳腔内且与所述第二驱动件间隔开,所述限位部与所述限位件沿所述设定方向的投影至少部分重叠,所述弹性件抵接于所述限位部和所述第二驱动件之间。

23、在上述技术方案中,通过限位件与限位部配合,即实现了第一进给轴与第二驱动件之间的传动连接,又实现了弹性件的安装,使第一进给轴既能够带动第二驱动件往复移动,又不受第二驱动件的反作用冲击力影响,且整体连接结构简单,易于装配。

24、在一些实施例中,所述限位部朝向所述第二驱动件的一侧设有凹槽,所述弹性件抵接于所述凹槽的槽底壁和所述第二驱动件之间。

25、在上述技术方案中,通过凹槽的槽周壁,可以对弹性件起到限位效果,弹性件不易错位或者偏移,从而提高对第一进给轴与第二驱动件之间缓冲的稳定性和可靠性。

26、在一些实施例中,所述焊头为超声波焊头,所述焊接机包括超声波发生器,所述超声波发生器沿所述设定方向可移动地安装于所述机架且与所述超声波焊头连接。

27、在上述技术方案中,超声波发生器驱动超声波焊头进行高频震动,利用高频震动实现待焊接件焊接,焊接牢固可靠。

28、在一些实施例中,焊接机还包括焊座,所述焊座设于所述焊头的背向所述第一驱动组件的一侧且与所述焊头相对设置,所述焊头与所述焊座之间用于布置待焊接件。

29、在上述技术方案中,焊头与焊座能够由待焊接件设定方向的两侧向待焊接件施加压紧力,以提高焊接效果。

30、第二方面,本实用新型实施例还提供一种焊接设备,包括至少一个焊接机,所述焊接机为上述焊接机。

- 还没有人留言评论。精彩留言会获得点赞!